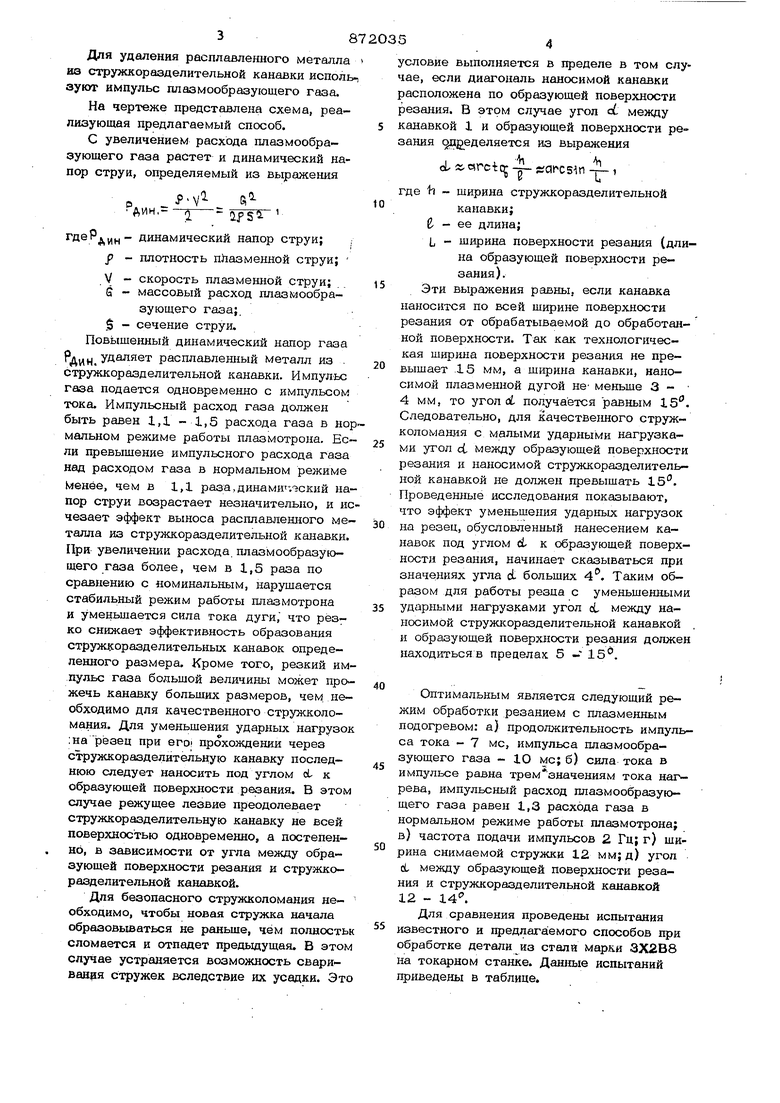

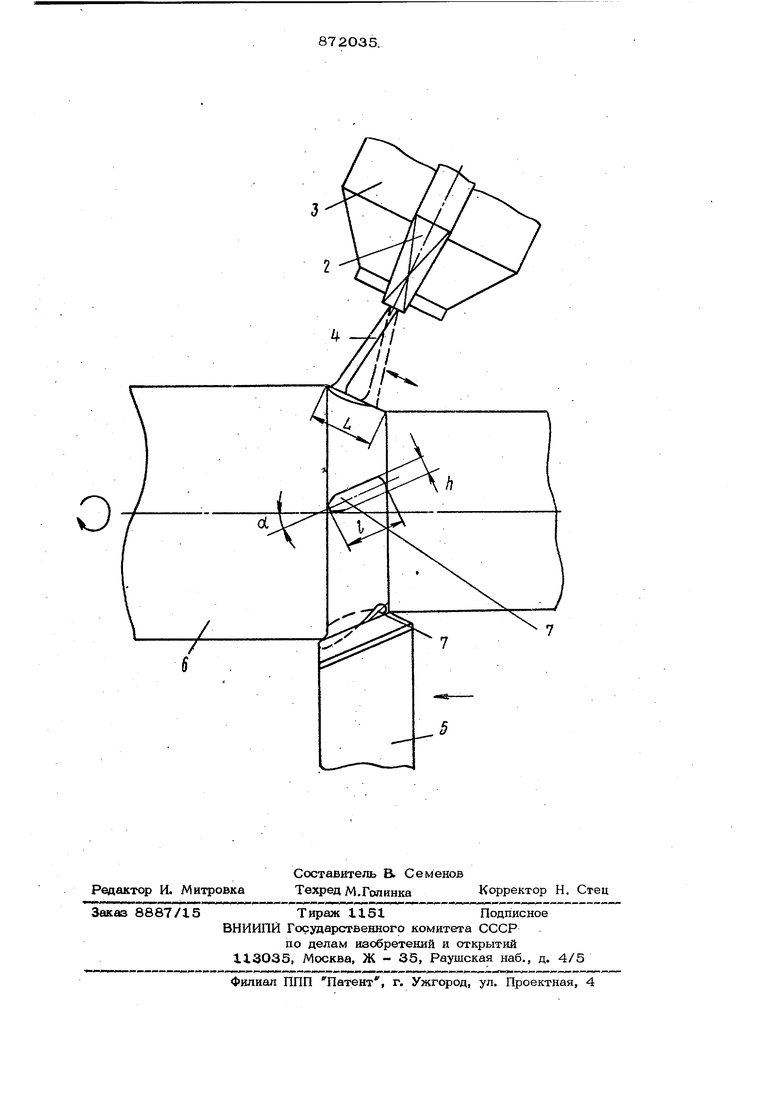

Изобретение относится к станкостроению. Известен способ механической обработки с подогревом зоны резания плазменной дугой, включающий нанесение стружкоразделительных канавок на поверхность резания воздействием импульсов тока ипа мотрона 1} Недостатком способа является то, что расплавленной импульсом тока плазмотрона металл в зоне стружкоразделительной канавки не во всех случаях удаляется из нее, что ухудшает процесс стружколомания. Для того, чтобы предотвратить кристаллизацию расплавленного металла в зоне стружкоразделительной канавки необходимо резец располагать в непосредственной близости от .анодного- пятна (25 см), что значительно снижает технологические возможности 1фименения данного способа и приводит к повышенному износу лезвия твердосплавного вольфрамо- содержащего режущего инструмента. Кроме того, при расположении стружкор азделительной канавки вдоль образующей поверхности резания лезвие режущего инструмента при снятии стружки одновременно по всей длине входит в канавку, что приводит к ударным нагрузкам и повышенному износу режущего инструмента. Цель изобретения - повышение эффективности jpouecca резания путем удаления расплавленного металла из канавок и увеличение стойкости режущего инструмента. Поставленная цель достигается тем, что согласно способу механической обработки с подогревом зоны резания плазменной дугой при подаче импульса тока на поверхность резания дополнительно импульсно воздействуют плазмообразуюшим газом с расходом газа в импульсе, составляющим 1,1 - 1,5 расхода газа в нормальном режиме работы плазмотрона, причем дугу плазмотрона переменяют переменным магнитным полем в плоскости, составляющей с образующей поверхности резания угол 5 - 15. 38 Для удаления расплавленного металла из стружкоразделительной канавки исполь зуют импульс плазмообразующего газа. На чертеже представлена схема, реализующая предлагаемый способ. С увеличением расхода плазмообразующего газа растет и динамический напор струи, определяемый из выражения Д IPS гдеРд(- динамический напор струи; ; р - плотность пhaзмeннoй струи; У - скорость плазменной струи; И - массовый расход плазмообразующего газа;. S - сечение струи. Повышенный динамический напор газа . расплавленный металл из . стружкоразделительной канавки. Импул-ьс газа подается одновременно с импульсом тока. Импульсный расход газа должен быть равен 1,1 - 1,5 расхода газа в но мальном релшме работы плазмотрона. Если превышение импульсного расхода газа над расходом газа в нормальном режиме Менее, чем в 1,1 раза.динами-.эский на пор струи возрастает незначительно, и ис чезает эффект выноса расплавленного металла из стружкоразделительной канавки. При увеличении расхода, плазмообразующего газа более, чем в 1,5 раза по сравнению с номинальным, нарушается стабильный режим работы плазмотрона и уменьшается сила гока дуги, что резко снижает эффективность образования стружкоразделительных канавок определенного размера. Кроме того, резкий им пульс газа большой величины может про жечь канавку больших размеров, чем. необходимо для качественного стружколомания. Для уменьшения ударных нагрузо : на резец при его прохождении через стружкоразделительную канавку последнюю следует наносить под углом ct к образующей поверхности резания. В этом случае режущее лезвие преодолевает стружкоразделительную канавку не всей поверхностью одновременно, а постепенно, в зависимости от угла между образующей поверхности резания и стружкоразделительной канавкой. Для безопасного стружколомания необходимо, чтобы новая стружка начала образовываться не раньше, чем полность сломается и отпадет предьздущая. В это случае устраняется возможность свариванця стружек вследствие их усадки. Эт словие выполняется в пределе в том слуае, если диагональ наносимой канавки асположена по образующей поверхности езания. В этом случае угол с6 между анавкой 1 и образующей поверхности реания определяется из выражения oL. at «rctcr-.г-s;arc51n 1 де 1i ширина стружкоразделительной канавки; - ее длина; L - ширина поверхности резания (длина образующей поверхности резания). Эти выражения равны, если канавка наносится по всей ширине поверхности резания от обрабатываемой до обработанной поверхности. Так как технологическая ширина поверхности резания не превышает 15 мм, а ширина канавки, наносимой плазменной дугой не меньше 3 - 4 мм, то угол dL получается равным 15. Следовательно, для качестве1шого стружколомания с малыми ударными нагрузками угол d между образующей поверхности резания и наносимой стружкоразделительной канавкой не должен превышать 15. Проведенные исследования показывают, что эффект уменьшения ударных нагрузок на резец, обусловленный нанесением канавок под углом d к образующей поверхности резания, начинает сказываться при значениях угла d больших 4. Таким образом для работы резца с уменьшенными ударными нагрузками угол d между наносимой струж1соразделительной канавкой . и образующей поверхности резания должен находиться в пределах 5 -15. Оптимальным является следующий режим обработки резанием с плазменным подогревом: а) продолжительность импульса тока - 7 мс, импульса плазмообразующего газа - 1О мс; б) сила тока в импульсе равна тремзначениям тока нагрева, импульсный расход плазмообразую- щего газа равен 1,3 расхода газа в нормальном режиме работы плазмотрона; в) частота подачи импульсов 2 Гц; г) ширина снимаемой стружки 12 мм; д) угол oL между образующей поверхности резания и стружкоразделительной канавкой 12 - 14. Для сравнения проведены испытания известного и Щ)едлага:емого способов при обработке детали из стали марки ЗХ2В8 на токарном станке. Данные испытаний приведены в таблице. - Пример. Обработку резанием 1фоводят на токарном, карусельном или лобовом станке. В качестве источника питания плаамот{)она исиользуют стандартный источник питания для плазменной резки (например- Киев - 4, АПР-4О1 и т.п.) с генератором мощных импульсов или специальный источник питания. В сис тему газоснабжения, плазмотрона вводят дополнительную ветвь с электропневмоклапаном и вентилем, отрегулированным на импульсный расход газа. Используют плазмотрон для плазменной резки с перечисленными установками, снабженный магнитопроводом 2 и электромагнитом. Плазмотрон 3 вместе с магнитопроводом 2 имеет возможность поворачиваться вок руг своей оси, что необходимо для выставления определенного угла между струж коразделительной канавкой и образующей поверкности резания. Включение и выключение электропневмоклапана и электромагнита плазмотрона осуществляют включени ем и выключением импульса тока. Частоту подачи импульсов регулируют источником питания. Деталь устанавливают на станке и включают его. Подводят плазмотрон с предварител1Е но выставленным на нужный угол магнитопроводом к детали. После включения плазмотрона, зажигания электрической дуги 4 и выхода плазмотрона на режим нагрева подводят резец 5 к детали 6, включают генератор импульсов и-начинают резание. Стружка легко ломается на куски длиной 45 см. 8 5 Использование предлагаемого способа механической обработки с подогревом зоны резания плазменной дугой обеспечивает по сравнению с известными способаМи следующие преимущества: удаление расплавленного импульсами тока металла из стружкоразделительных канавок, увеличение в 1,2 - 1,4 раза стойкости твердосплавных .резцов. Формулаизобретения Способ механической обработки с подогревом зоны резания плазменной дугой, включающий нанесение стружкоразделительных канавок на поверхность резания воздействием импульсов тока плазмотрона, о т л и ч а ю щ и и с я тем, что, с целью повыщения эффективности процесса резания путем удаления расплавленного металла из канавок и увеличения стойкости режущего инструмента, на поверхность резания дополнительно импульсно воздействуют плазмообразующим газом с расходом газа в импульсе, составляющем 1,1 - 1,5 расхода газа в нормальном режиме работы плазмотрона, причем дугу плазмотрона перемещают переменным магнитным полем,в плрскости, составляющей с образующей поверхности резания угол 5 - 15. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 665983, кл. В 23 В 1/00, 1978..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2014 |

|

RU2578875C1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2018 |

|

RU2696512C1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| Способ механической обработки с подогревом | 1978 |

|

SU665983A1 |

| Способ прерывистой механической обработки труднообрабатываемых материалов | 1978 |

|

SU730475A1 |

| Способ токарной обработки со стружколоманием | 1990 |

|

SU1738473A1 |

| Способ механической обработки с подогревом | 1975 |

|

SU860936A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ | 1999 |

|

RU2165831C2 |

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU738804A1 |

Авторы

Даты

1981-10-15—Публикация

1979-12-10—Подача