со vj

;о со

)13

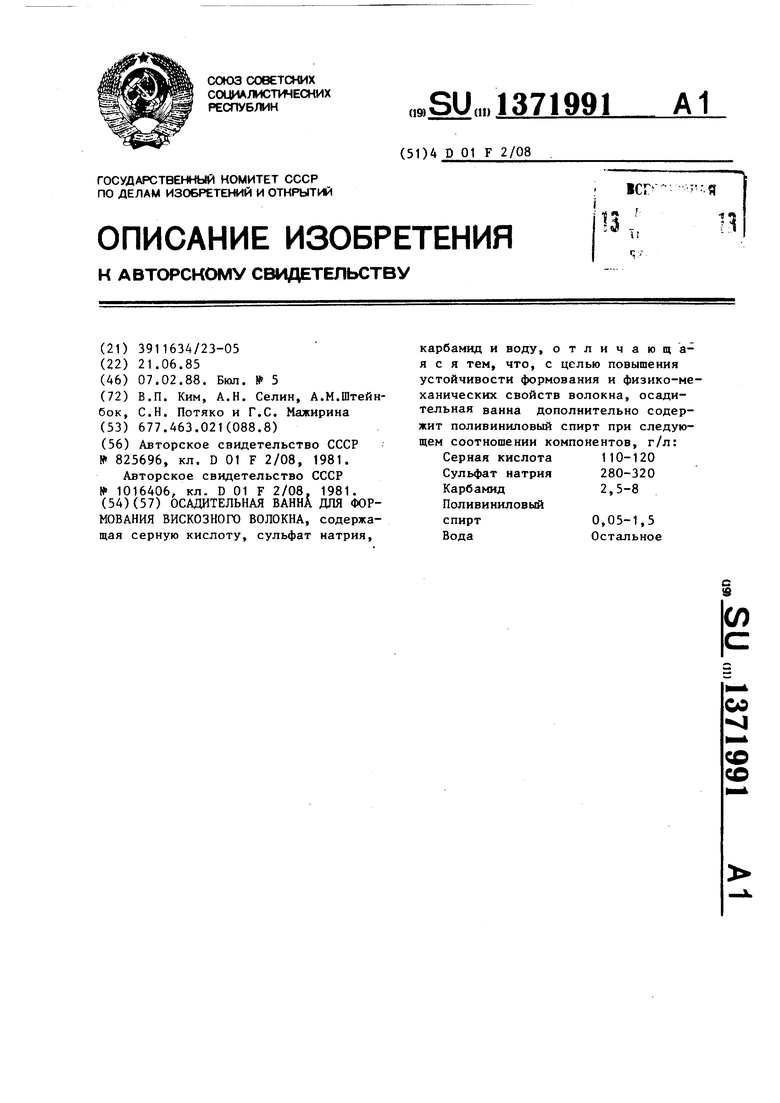

Изобретение относится к химическо технологии, конкретно к производству вискозных волокон.

Цель изобретения - повышение ус- тс йчивости формования и физико-механических свойств волокна.

Пример 1. Вискозу, содержащую 8,2% с/-целлюлозы и 6,4% гидроокиси натрия и имеющую зрелость 18 по хлориду аммония и вязкость 48 с, формуют через фильеру с отверстиями диаметром 0,065 мм в осадительную ванну, содержащую 110 г/л серной кислоты, 280 г/л сульфата натрия, 8 г/л карбамида и 0,5 г/л поливинилового спирта, при 50°С. Фильерная вытяжка положительная и равна 140%, Свежесформованное волокно вытягивают на 40% в пластификационной ванне, содержащей 6 г/л серной кислоты и 20 г/л сульфата натрия, при ,режут на штапельки и далее подвергают отделке и сушат. Готовое волокно имеет прочность 28 гс/текс, удлинение 18%. Склейки отсутствуют. Непрорезы отсутствуют. Суточная сменяемость фильер 30%. Концентрация элементарной серы в осадительной ванне 40 г/м

Пример 2. Вискозу, содержащую 8,4 о/-целлюлозы и 6,2% гидроокиси натрия и имеющую зрелость 18 по хлориду аммония и вязкость 44 с, формуют через фильеру с отверстиями диаметром 0,065 мм в осадительную ванну, содержащую 120 г/л серной кислоты, 320 г/л сульфата натрия, 2,5 г/л карбамида и 0,05 г/л поливинилового спирта, при 48 С. Фильерная вытяжка положительная и равна 120%. Свежесформованное волокно вытягивают на 30 в пластификационной ванне, содержащей 8 г/л серной кислоты и 24 г/л сульфата натрия, при 9б с, ре жут на штапельки, подвергают обычной отделке и сушат. Готовое волокно име ет прочность 25 гс/текс, удлинение 19%. Склейки отсутствуют. Непрорезы составляют 0,005%. Суточная сменяемость фильер 30%. Концентрация элементарной серы в осадительной ванне 80 г/м.

Пример 3. Вискозу, содержащую 9,7% 01-целлюлозы и 6,3% гидроокиси натрия и имеющую зрелость 16,5 по хлориду аммония и вязкость 45 с , формуют через фильеру с отверстиями диаметром 0,065 мм в осадительную ванну, содержащую 115 г/л серной ки9912

слоты, 310 г/л сульфата натрия, 5,2 г/л карбамида и 1,5 г/л поливинилового спирта, при 49 С. Фильерная вытяжка положительная и равна 140%. Свежесформованное волокно вытягивают на 42% в пластификационной ванне, содержащей 8 г/л серной кислоты и 22 г/л сульфата натрия, при 96°С, Q режут на штапельки, далее подвергают обычной отделке и сушат. Готовое волокно имеет прочность 25 гс/текс, удлинение 23%. Склейки отсутствуют. Непрорезы составляют 0,001-0,004%. 5 Суточная сменяемость фильер 30%. Концентрация элементарной серы в осадительной ванне 75 г/л.

Отделку проводят в следующей последовательности: промывка водой при 0 60 С, обработка 0,4%-ным раствором гидроксида натрия при 60 С, повторная промывка водой при 40 С, обработка авиважным раствором, содержащим 7,5 г/л стеарокса.

5 Пример 4 (контрольный).Вискозу, содержащую 9,0% с/-целлюлозы и 6,3% гидроксида натрия и имеющую зрелость 17,5 по хлориду аммония и вязкость 42с, формуют через фильеру 0 с отверстиями диаметром 0,065 мм

(число отверстий 2400) в осадительную ванну, содержащую 110 г/л кислоты, 260 г/л сульфата натрия и 0,5 г/л поливинилового спирта, при 50 С.Фильерная вытяжка положительная и равна 140%. Свежесформованное волокно вытягивают на 42% в пластификационной ванне, содержащей 6,0 г/л серной кислоты и 20 г/л сульфата натрия,при - 96°С, режут на штапельки, промывают водой при , обрабатывают 0,4%-ным раствором гидроксида натрия при , повторно промывают водой при , обрабатьшают авиважным раствором, содержащим 7,5 г/л стеарокса, и сушат.

Готовое волокно имеет прочность 14 гс/текс, удлинение 14%. Склейки составляют 0,004%, непрорезы 0,008%, суточная сменяемость фильер 60%.

П -р и м е р 5 (контрольный).Вис- козу, содержащую 9,0% о/-целлюлозы и 6,3% гидроксида натрия и имеющую зрелость 17 по хлрриду аммония и вязкость 44с, формуют через фильеру с отверстиями диаметром 0,065 мм (чис- ло отверстий 2400) в осадительную ванну, содержащую 135 г/л серной кислоты, 300 г/л сульфата натрия, 60 г/л карбамида и 0,5 г/л поливинилового спирта.

5

5

при . Фильерная вытяжка положительная и равна 140%, Свежесформованное кольцо вытягивают на 42% в пла стификационной ванне, содержащей 6,4 г/л серной кислоты и 22 г/л сульфата натрия при 96°С, режут на шта- пельки, промывают водой при 60°С, обрабатывают 0,4%-ным раствором гидрок- сида натрия при 60 С, повторно промы- вают водой при , обрабатывают ави важным раствором, содержащим 7,5 г/л стеарокса, и сушат.

Готовое волокно имеет прочность 18 гс/текс, удлинение 12%. Склейки отсутствуют. Непрореэы составляют 0,04%. Суточная сменяемость фильер 40%

Пример 6 (контрольный).Вискозу, содержащую 9,2% (/-целлюлозы и 6,3% гидроксида натрия и имеющую зрелость 17 по хлориду аммония и вязкость 44 с, формуют через фильеру с отверстиями диаметром 0,065 мм (число отверстий 2400) в осадительную

Готовое волокно имеет прочность 20 гс/текс, удлинение 12%. Склейки отсутствуют. Непрорезы составляют 0,060%. Суточная сменяемость фильер 40%. Концентрация элементарной серы 40 г/л.

Пример 7 (контрольный). Вискозу, содержащую 9,6% с/-целлюлозы и 6,4% гидроксида натрия и имеющую зрелость 16,5 по хлориду аммония и вязкость 48 с, формуют через фильеру с отверстиями диаметром 0,065 мм (число отверстий 2400) в осадитель- 5 ную ванну, содержащую 135 г/л серной кислоты,-300 г/л сульфата натрия и 60 г/л карбамида, при 50°С. Фильерная вытяжка положительна и равна 140%. Свежесформованное волокно вытягивают на 42% в пластификационной ванне, содержащей 8 г/л серной кислоты и 24 г/л сульфата натрия, при 95 С, режут на штапельки, промывают водой при 60°С, обрабатывают 0,4%-ным

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вискозного волокна | 1988 |

|

SU1763529A1 |

| Способ получения вискозного волокна | 1987 |

|

SU1617066A1 |

| Способ получения гидратцеллюлозного волокна | 1981 |

|

SU953024A1 |

| Способ получения вискозного волокна | 1985 |

|

SU1249075A1 |

| Способ получения гидратцеллюлозных волокон | 1981 |

|

SU1008292A1 |

| Способ получения вискозных волокон | 1979 |

|

SU905345A1 |

| Способ получения вискозного волокна | 1978 |

|

SU852978A1 |

| Способ получения вискозного волокна | 1987 |

|

SU1609830A1 |

| Способ получения вискозного волокна | 1987 |

|

SU1502669A1 |

| Способ получения медно-аммиачного волокна | 1977 |

|

SU740874A1 |

ванну, содержащую 135 г/л серной кис- 25 раствором гидроксида натрия при 60°С,

лоты, 310 г/л сульфата натрия и 10 г/л карбамида, при . Фильерная вытяжка положительная и равна 140%. Свежесформованное волокно вытягивают на 42% в пластификационной ванне, зо содержащей 6 г/л серной кислоты и 20 г/л сульфата натрия, при 95°С, режут на штапельки, промывают водой при 60 С, обрабатывают 0,4%-ным раствором гидроксида натрия при 60°С, повторно промьшают водой при 40 С, обрабатывают авиважным раствором, содержащим 7,5 г/л стеарокса и сушат.

35

повторно промывают водой при 40°С, обрабатывают авиважным раствором, содержащим 7,5 г/л стеарокса,и сушат.

Готовое волокно имеет прочность 16 гс/текс, удлинение 10%. Склейки отсутствуют. Непрорезы составляют 0,080%. Суточная сменяемость фильер 40%. Концентрация элементарной серы 35 г/л.

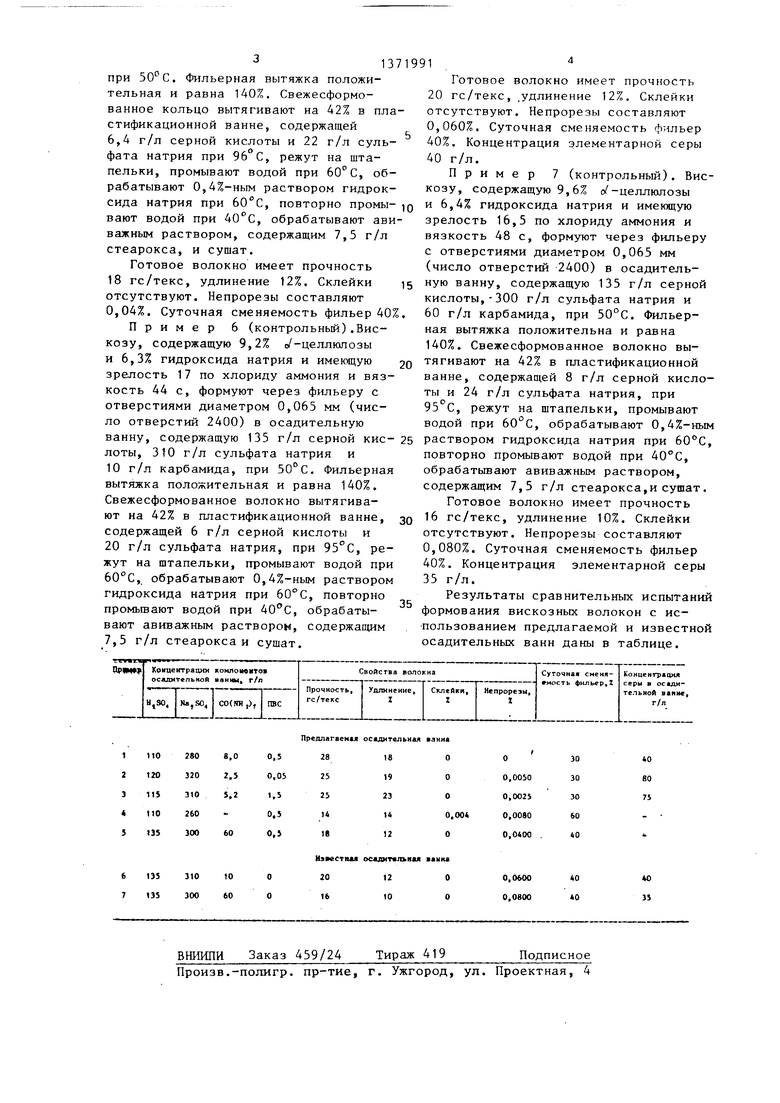

Результаты сравнительных испытаний формования вискозных волокон с использованием предлагаемой и известной осадительных ванн даны в таблице.

Предлагаемал осадительнал ванна 18 )9 23 14 12

HiveCTiuii осадитсльнаи ванна

ВН1МПИ

Заказ 459/24 Тираж 419

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

о

5

повторно промывают водой при 40°С, обрабатывают авиважным раствором, содержащим 7,5 г/л стеарокса,и сушат.

Готовое волокно имеет прочность 16 гс/текс, удлинение 10%. Склейки отсутствуют. Непрорезы составляют 0,080%. Суточная сменяемость фильер 40%. Концентрация элементарной серы 35 г/л.

Результаты сравнительных испытаний формования вискозных волокон с использованием предлагаемой и известной осадительных ванн даны в таблице.

40

во

75

Подписное

| 1979 |

|

SU825696A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения вискозных волокон и нитей | 1981 |

|

SU1016406A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1988-02-07—Публикация

1985-06-21—Подача