1

Изобретение относится к производству хилшческих волокон, в частности к способу получения полинозного волокна.

Наиболее близким по технической сущности является способ получения полинозного волокна, согласно которому вискозу подвергают формованию в киcлoтнo-coлeвsпo ванну, после чего получаемое свежесформованное волокно вытягивают в размере между прядильными дисками, далее элементарный жгут волокна подвергают термофиксации в секционных желобах, установленных непосредственно после вытяжки диска на каждом прядильном месте. Такое расположение пластификационных желобов необходимо, чтобы осуществить термофиксацию сразу после тяжки и предотвратить процесс кристаллизации. В противном случае процесс кристаллизации на разных местах пройдет в разной степени,что ведет к неравномерности и ухудшению свойств волокна ll.

Недостатком .известного способа является то, что жгуты, прогреваясь в секционных желобах, выделяют большое количество сероуглерода, которое .приводит к загазованности окружающего пространства. Концентрация сероуглерода в рабочей зоне при этом составляет 12-18 мг/м , что превышает предельно допустимую норму в 12-18 раз.

Цель изобретения - предотвращение кристаллизации свежесформованного волокна и улучшение условий труда.

Поставленная цель достигается тем, что в способе получения полинозного волокна формованием вискозы в кислотно-солевую ванну с последующей вытяж-. кой и термофиксацией свежесформованного волокна, используют вискозу,содержащую 4-16% от массы целлюлозы низкомолекулярных фракций, волокно после вытяжки собирают в общий жгут . и проводят термофиксацию 60-120 с за пределами прядильной машины.

Предлагаемый способ осуществляют следующим образом.

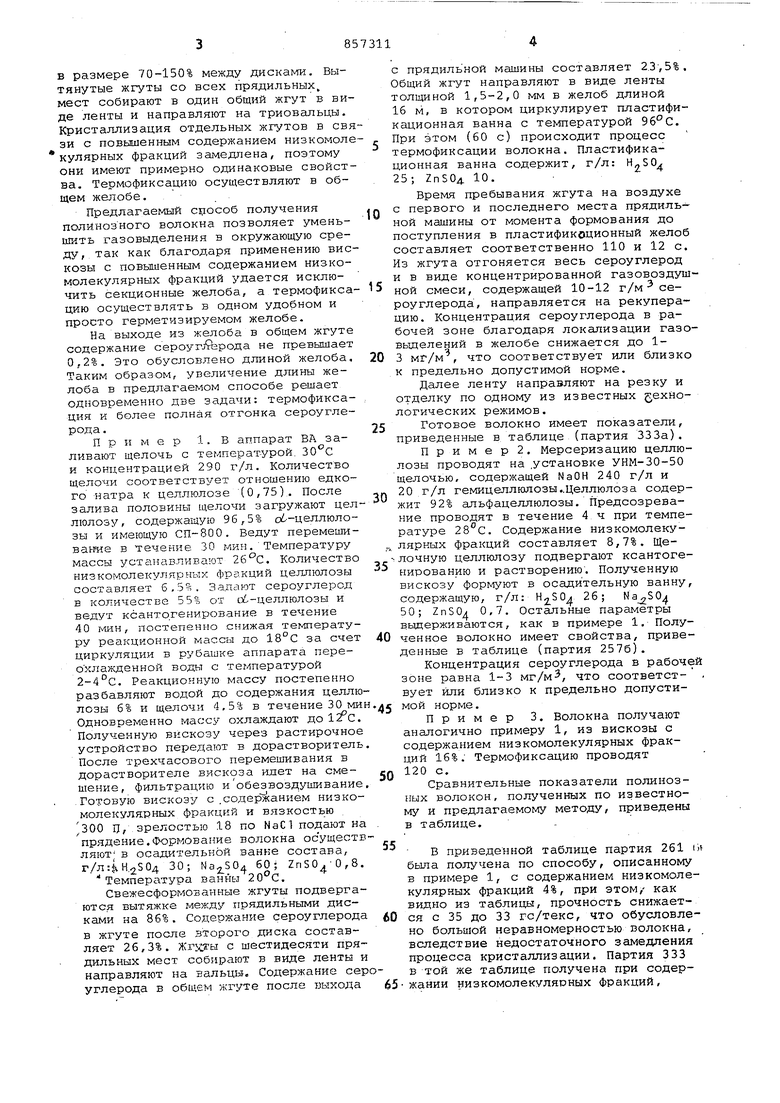

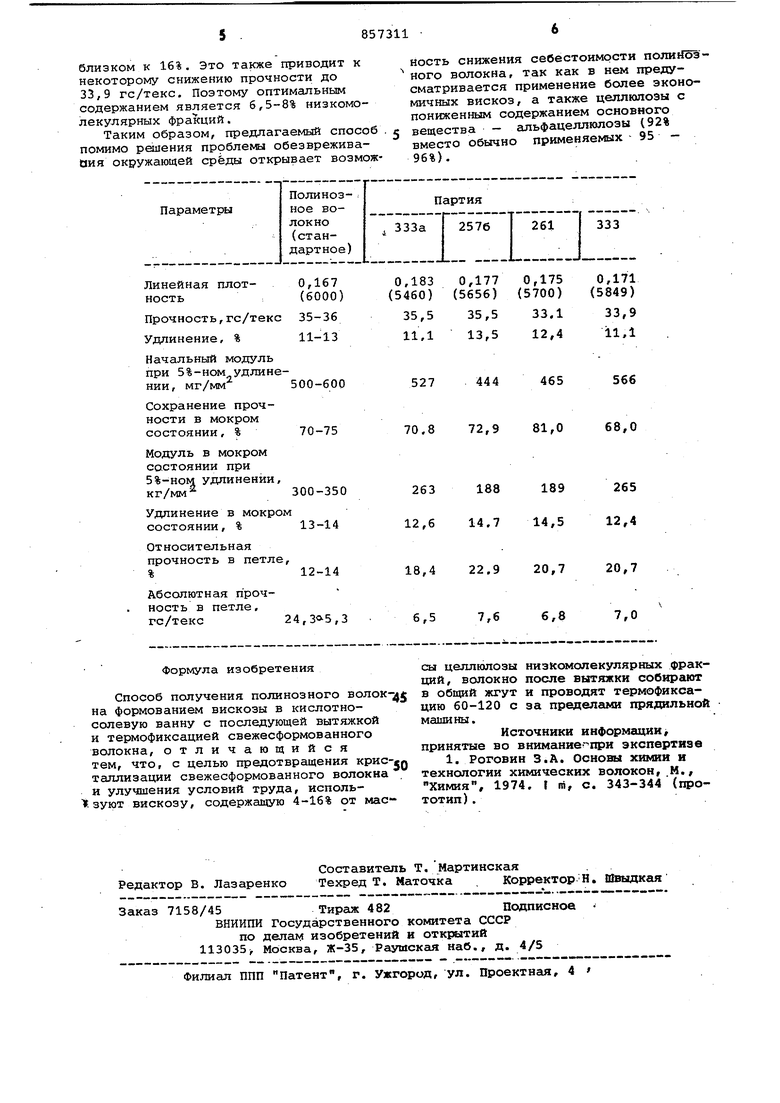

Вискозу, содержащую 4-16% чизкомолекулярных фракций целлюлозы, формуют через фильеру в осадительную ванну для получения полинозного волокна. Ванна содержит, г/л: 20-30, ZnSO 0,5-1,5, 40-60. .Температура ванны 18-26°С. Сформованное волокно направляют на первый прядильный диск и затем вытягивают в размере 70-150% между AHCKaNtn. Вытянутые жгуты со всех прядильных, мест собирают в один общий жгут в ви де ленты и направляют на триовальцы. Кристаллизация отдельных жгутов в св зи с повышенным содержанием низкомол кулярных фракций замедлена, поэтому они имеют примерно одинаковые свойст ва. Термофиксацию осуществляют в общем желобе, Предлагаемый способ получения полйнозного волокна позволяет уменьшить газовнделения в окружающую среду, так как благодаря применению вис козы с повьшенным содержанием низкомолекулярных фракций удается исключить секционные желоба, а термофикса цию осуществлять в одном удобном и просто герметизируемом желобе. На выходе из желоба в общем жгуте содержание cepoyгJ9epoдa не превышает 0,2%. Это обусловлено длиной желоба. Таким образом, увеличение длины желоба в предлагаемом способе решает одновременно две задачи: термофиксация и более полная отгонка сероуглерода . Пример 1. В аппарат НА заливают щелочь с температурой. 30°С и концентрацией 290 г/л. Количество щелочи соответстБует отношению едкого натра к целлюлозе (0,75). После залива половины щелочи загружают цел люлозу, содержащую 96,5% о --целлюло зы и имеющую СП-800. Ведут перемешивание в течение 30 мин. Температуру массы устанавливают 26°С. Количество низкомолекулярных фракций целлюлозы составляет 6.5%. Задают сероуглерод в количестве 55% от oL-nennvmosu и ведут ксантогенирование в течение 40 ivttjH, постепенно снижая температуру реакционной массы до 18°С за счет циркуляции в рубашке аппарата переохлажденной воды с температурой 2-4с. Реакционную массу постепенно разбавляют водой до содержания целлю лозы 6% и щелочи 4,5% в течение 30 ми Одновременно массу охлаждают до 12Рс Полученную вискозу через растирочное устройство передают в дорастворитель После трехчасового перемешивания в дорастворителе вискоза идет на смешение, фильтрацию иобезвоздушивание .Готовую вискозу с .содержанием низкомолекулярных фракций и вязкостью .300 П, зрелостью 18 по NaCI подают н прядение.Формование волокна осущест ляют; в осадительной ванне состава, г..2504 30; 60; ,8 Температура ванны 20с. Свежесформозанные жгуты подверга ются вытяжке между прядильными дисками на 86%. Содержание сероуглерод в жгуте после второго диска составляет 26,3%. с шестидесяти пря дильных мест собирают в виде ленты направляют на вальцы. Содержание се углерода в общем жгуте после выход.:;а с прядильной машины составляет 2.3,5%. Общий жгут направляют в виде ленты толщиной 1,5-2,0 мм в желоб длиной 16 м, в котором циркулирует пластификационная ванна с температурой 96°С, При этом (60 с) происходит процесс термофиксации волокна. Пластификационная ванна содержит, г/л: H-SO 25-, ZnS04. 10. Время пребывания жгута на воздухе с первого и последнего места прядильной машины от момента формования до поступления в пластификодионный желоб составляет соответственно 110 и 12 с. Из жгута отгоняется весь сероуглерод и в виде концентрированной газовоздушной смеси, содержащей 10-12 г/м сероуглерода, направляется на рекуперацию. Концентрация сероуглерода в рабочей зоне благодаря локализации газовьщелений в желобе снижается до 13 мг/м , что соответствует или близко к предельно допустимой норме. Далее ленту направляют на резку и отделку по одному из известных g,exHoлогических режимов. Готовое волокно имеет показатели, приведенные в таблиде (партия ЗЗЗа). И р и м е р 2. Мерсеризацию целлюлозы проводят на .установке УНМ-30-50 щелочью, содержащей NaOH 240 г/л и 20 г/л гемицеллюлозы..Целлюлоз а содержит 92% альфацеллюлозы. Предсозревание проводят в течение 4 ч при температуре . Содержание низкомолекулярных фракций составляет 8,7%. Щелочную целлюлозу подвергают ксантогенированию и растворению. Полученную вискозу формуют в осадительную ванну, содержащую, г/л: 26; 50; ZnSO 0,7. Остальные параметры выдерживаются, как в примере 1. Полученное волокно имеет свойства, приведенные в таблице (партия 2576). Концентрация сероуглерода в рабочей зоне равна 1-3 мг/м, что соответст- , вует или близко к предельно допустимой норме. Пример 3. Волокна получают аналогично примеру 1, из вискозы с содержанием низкомолекулярных фракций 16%. Термофиксацию проводят 120 с. Сравнительные показатели полинозных волокон, полученных по известному и предлагаемому методу, приведены в таблице. В приведенной таблице партия 261 iis была получена по способу, описанному в примере 1, с содержанием низкомолекулярных фракций 4%, при этом,- как видно из таблицы, прочность снижается с 35 до 33 гс/текс, что обусловлено больаюй неравномерностью волокна, вследствие недостаточного замедления процесса кристаллизации. Партия 333 в той же таблице получена при содержании низкомолекуляоных фракций.

близком к 16%. Это также приводит к некоторому снижению прочности до 33,9 ГС/такс. Поэтому оптимальным содержанием является 6,5-8% низкомолекулярных фракций.

Таким образом, предлагаемый способ помимо ранения проблели обезвреживания окружающей среды открывает возможность снижения себестоимости полийоз ного волокна, так как в нем предусматривается применение более экономичных вискоз, а также целлюлозы с пониженным содержанием основного 5 вещества - альфацеллюлоэы (92% вместо обычно применяемых - 95 96%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИНОЗНОГО ВОЛОКНА | 1973 |

|

SU380760A1 |

| Способ получения пряжи из жгута химических нитей | 1979 |

|

SU861412A1 |

| Способ получения высокопрочных высокомодульных штапельных волокон | 1973 |

|

SU568684A1 |

| Способ получения вискозного волокна | 1985 |

|

SU1249075A1 |

| :р:ОС!ОЗНАЯ | 1973 |

|

SU396458A1 |

| Способ получения извитого вискозного жгута | 1979 |

|

SU870516A1 |

| Способ получения вискозного волокна | 1987 |

|

SU1514840A1 |

| Способ получения гидратцеллюлозного волокна | 1981 |

|

SU953024A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКОЗНОГО ВОЛОКНА | 1994 |

|

RU2096536C1 |

| Способ получения вискозной текстильной нити | 1982 |

|

SU1130627A1 |

Авторы

Даты

1981-08-23—Публикация

1977-10-06—Подача