нем диске, и взаимодействующего с ним подвижного от привода захвата, установленного на кольцевой опоре, жестко связанной с траверсой.

Захваты установлены на кольцевой опоре подвижно возвратно-поступательно от привода в направлении от центра опоры к периферии ее. Привод выполнен в виде силового цилиндра, горизонтально размещенг ного на опоре.

В известном устройстве не обеспечивается надежность фиксации диафрагменного узла на траверсе в аварийной ситуации, когда в приводе захвата, взаимодействующего с Г-образным выступом, снижается давление, и захват в результате этого выводится из контакта с Г-образным выступом из-за отсутствия в устройстве средств, препятствующих возвратно-поступательному перемещению захватов от центральной продольной оси устройства к периферии.

Цель изобретения - обеспечение безопасности обслуживания в аварийной ситуации за счет повышения надёжности фиксаторов.

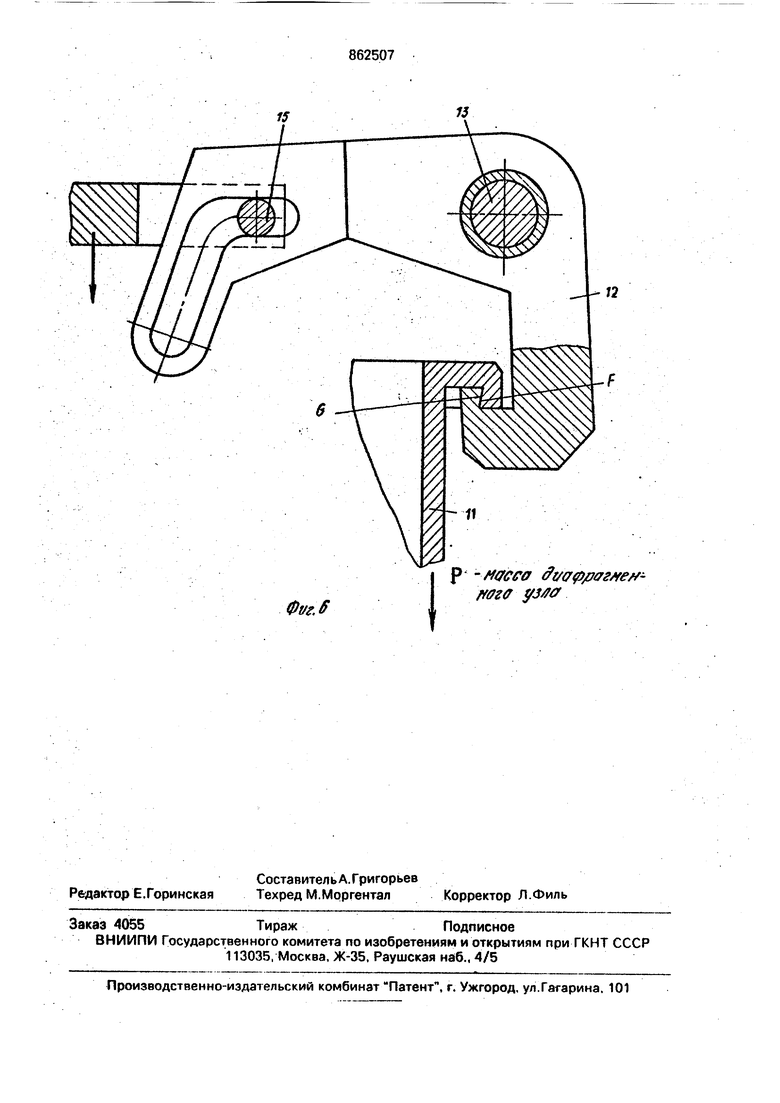

Поставленная цель достигается тем, что в каждом из фиксаторов взаимодействующий с Т-образным выступом, смонтированным на верхнем диске, захват шарнирно смонтирован на кольцевой опоре и снабжен копиром, который выполнен в виде хвосто.вика с пазом и установленного в последнем пальца, жестко связанного с приводом захвата, установленным соосно с валом и жестко связанным с ним, причем взаимодействующие между собой поверхности 7 нижняя выступа и верхняя захвата

-выполнены клиновыми.

Согласно изобретению выполненные клиновыми взаимодействующие между собой поверхности - нижняя выступа и верхняя захвата - образуют средство, препятствующее раскрытию фиксатора в рабочем положении при снижении давления в силовом цилиндре - приводе перемещения захватов относительно Г-образного выступа, установленном соосно с валом и жестко связанном с ним. При этом вес диафрагменного узла, находящегося на траверсе механизма транспортирования, является гарантией взаимодействия Г-образного выступа с захватом каждого фиксатора, даже при отключении привода последнего.

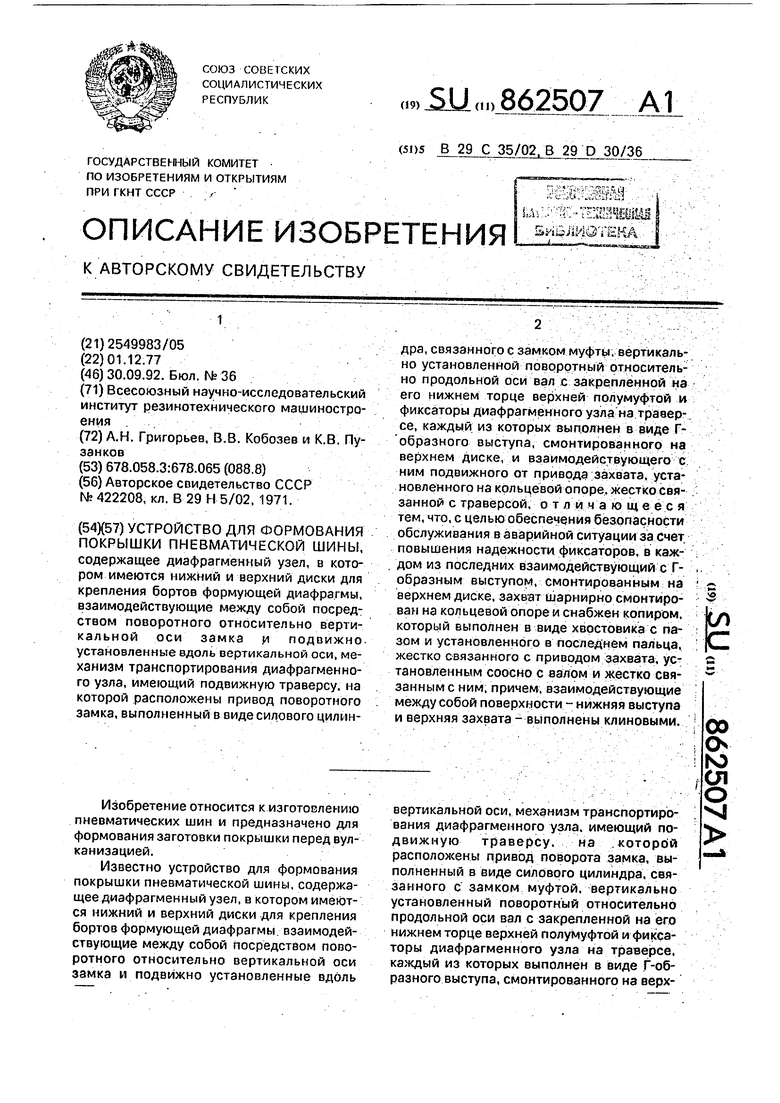

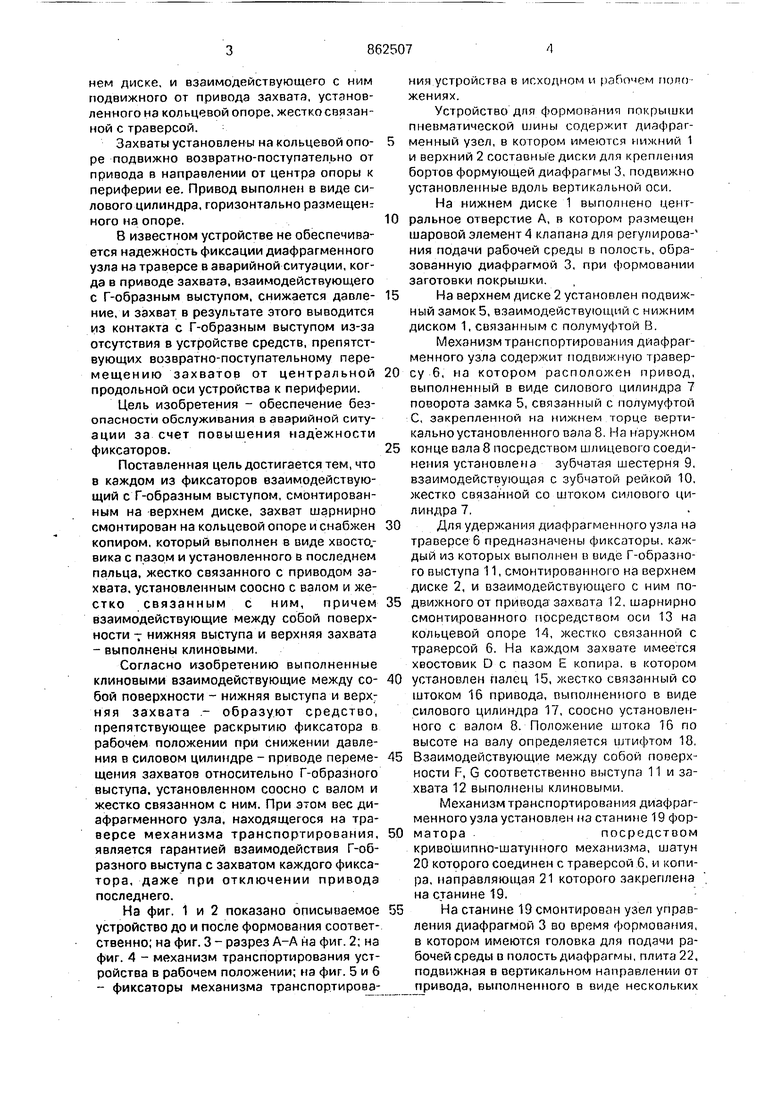

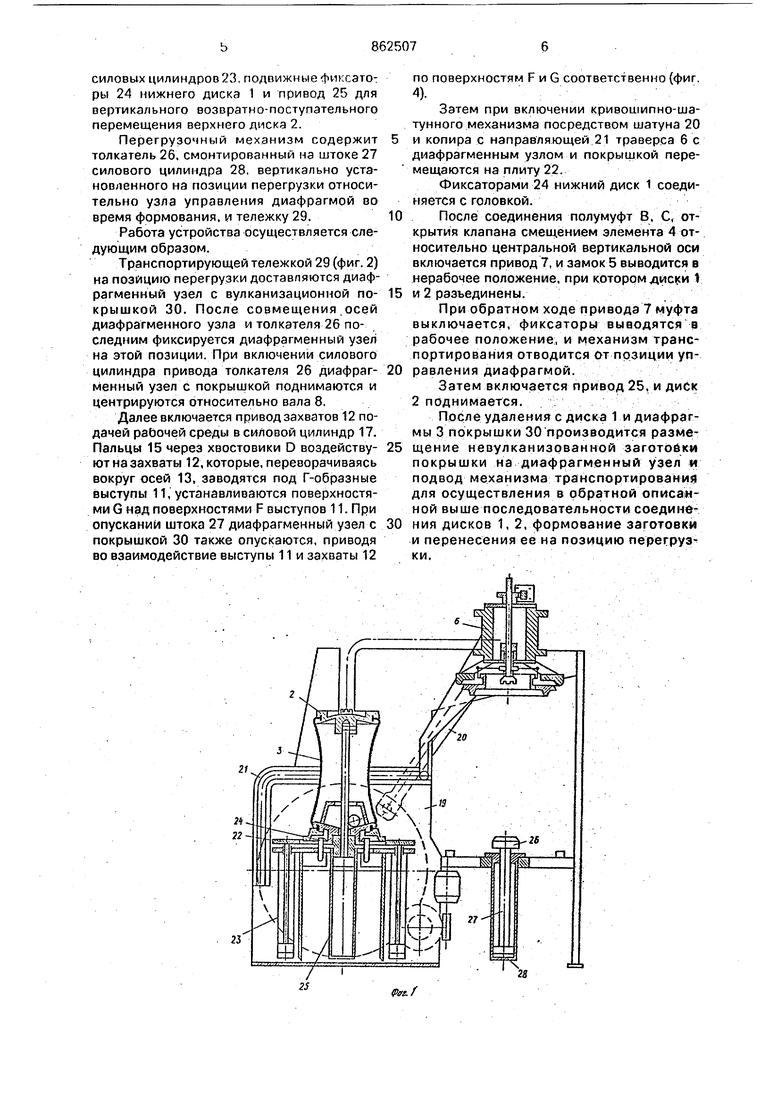

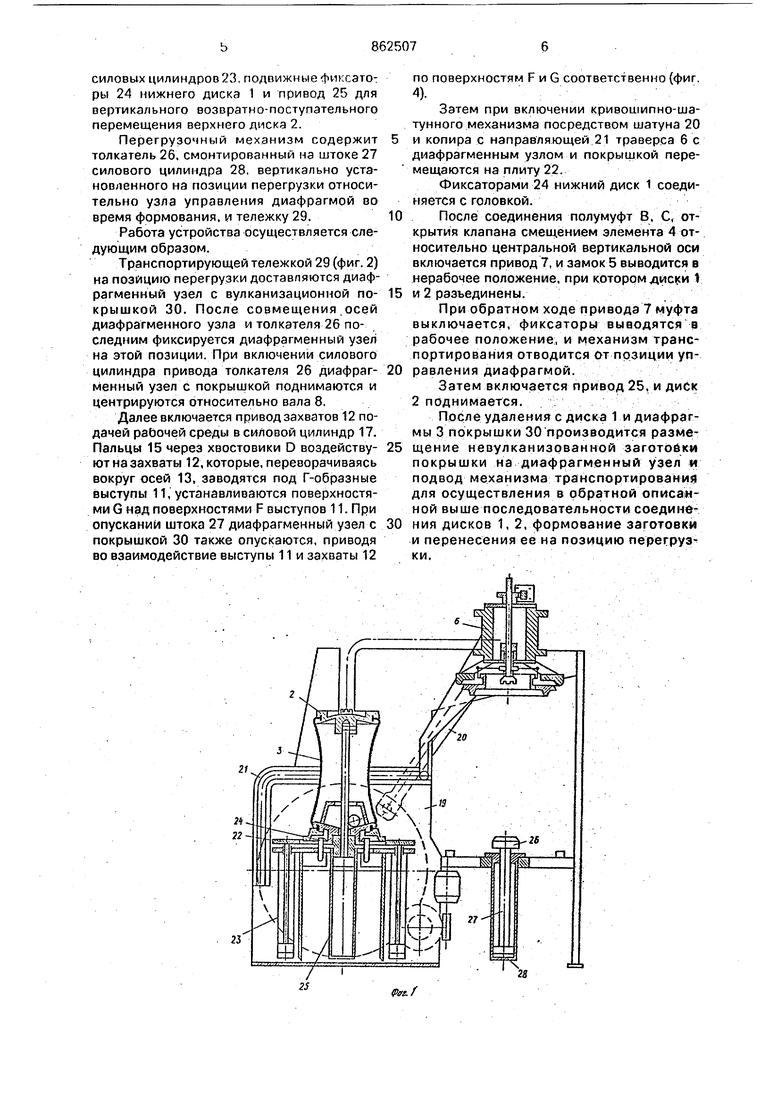

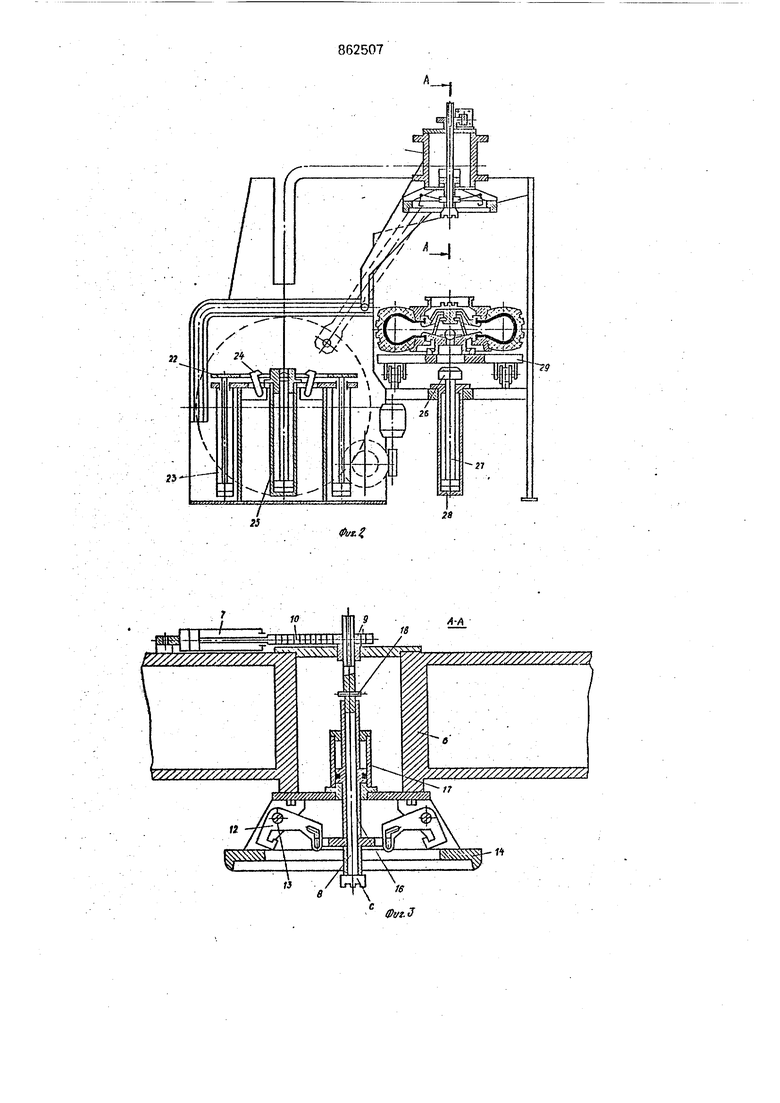

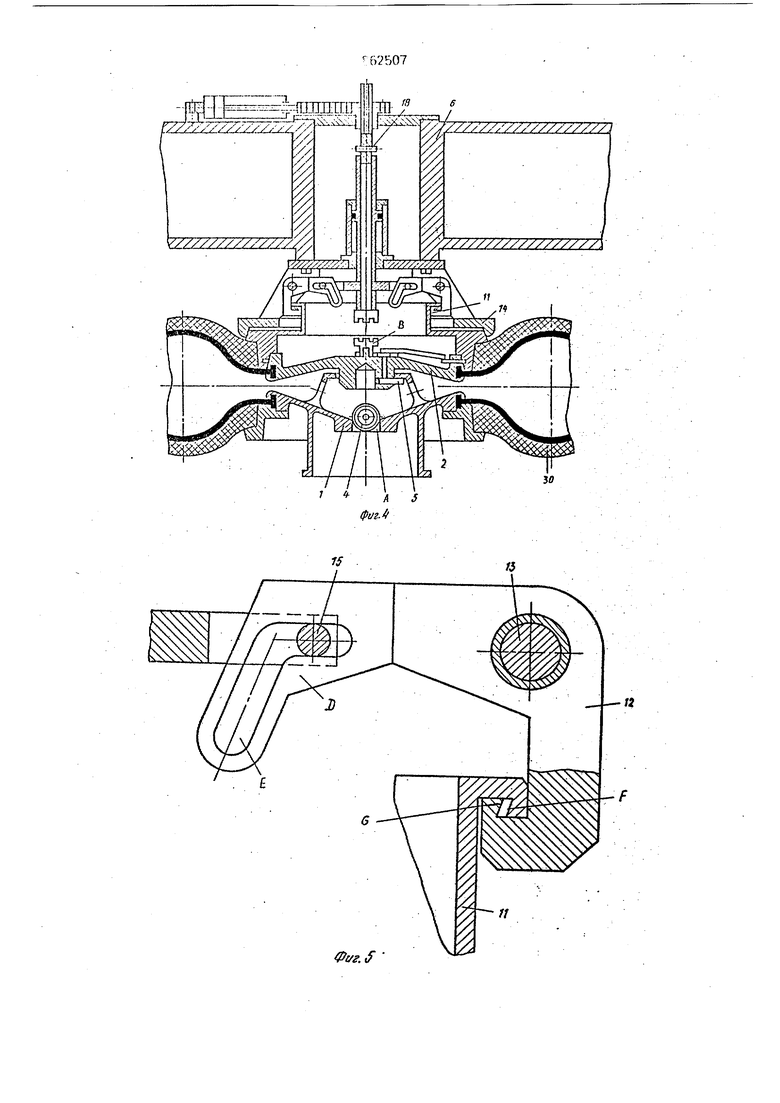

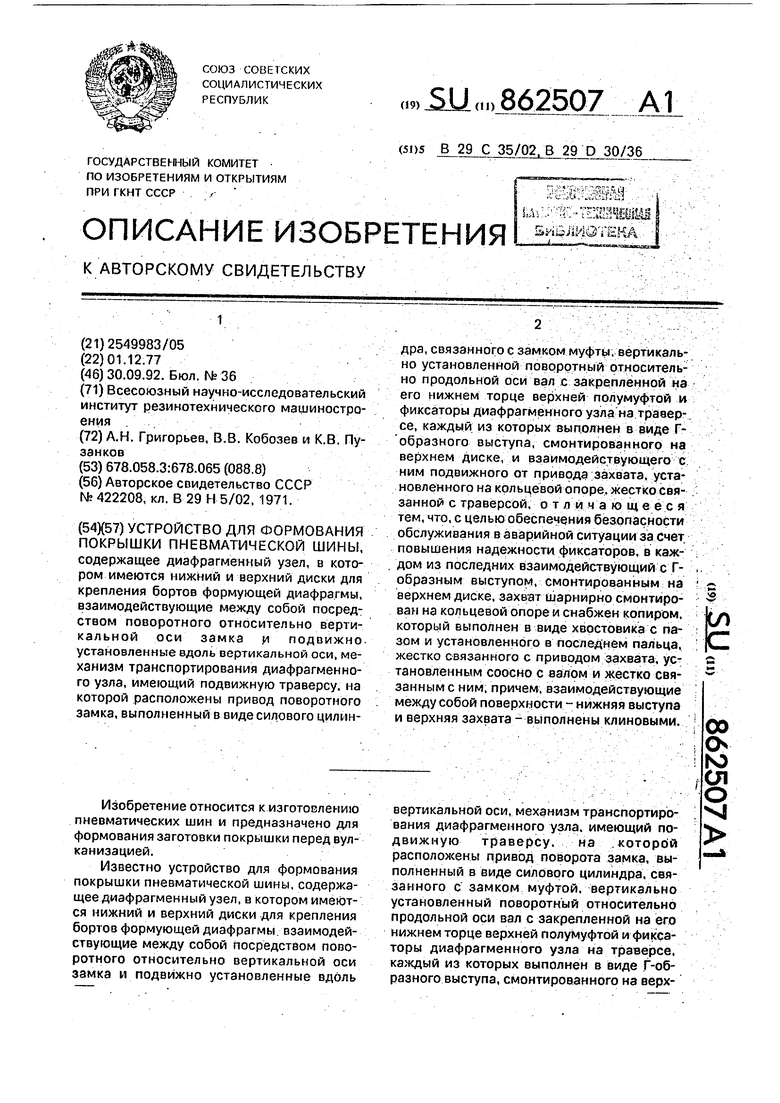

На фиг. 1 и 2 показано описываемое устройство до и после формования соответственно; на фиг. 3 - разрез А-А на фиг. 2; на фиг. А - механизм транспортирования устройства в рабочем положении; на фиг. Б и 6

-фиксаторы механизма транспортирования устройства в исходном и рабочем положениях.

Устройство для формования покрышки пневматической шины содержит диафрагменный узел, в котором имеются нижний 1 и верхний 2 составные диски для крепления бортов формующей диафрагмы 3, подвижно установленные вдоль вертикальной оси.

На нижнем диске 1 выполнено центральное отверстие А, в котором размещен шаровой элемент 4 клапана для регулирова- НИИ подачи рабочей среды в полость, образованную диафрагмой 3, при формовании заготовки покрышки.

На верхнем диске 2 установлен подвижный замок 5, взаимодействующий с нижним диском 1, связанным с полумуфтой В.

Механизм транспортирования диафрагменного узла содержит подвижную траверсу б, на котором расположен привод, выполненный в виде силового цилиндра 7 поворота замка 5, связанный с полумуфтой С, закрепленной на нижнем торце вертикально установленного вала 8. На наружном конце вала 8 посредством шлицевого соединения установлена зубчатая шестерня 9. взаимодействующая с зубчатой рейкой 10, жестко связанной со штоком силового цилиндра 7.

Для удержания диафрагменирго узла на траверсе 6 предназначены фиксаторы, каждый из которых выполнен в виде Г-образного выступа 11, смонтированного на верхнем диске 2, и взаимодействую1цего с ним подвижного от привода захвата 12. шарнирно смонтированного посредством оси 13 на кольцевой опоре 14, жестко связанной с траяерсой 6. На каждом захвате имеется хвостовик D с пазом Е копира, в котором установлен палец 15, жестко связанный со штоком 16 привода, пыполненяого в виде силового цилиндра 17, соосно установленного с валом 8. Положение штока 76 по высоте на валу определяется штифтом 18, Взаимодействующие между собой поверхности F, G соответственно выступа 11 и захвата 12 выполнены клиновыми.

Механизм транспортирования диафрагменного узла установлен на станине 19 форматорапосредствомкривошипно-шатунного механизма, шатун 20 которого соединен с траверсой 6, и копира, направляющая 21 которого закреплена на с.танине 19.

На станине 19 смонтирован узел управления диафрагмой 3 во время формования, в котором имеются головка для подачи рабочей среды в полость диафрагмы, плита 22. подвижная в вертикальном направлении от привода, выполненного в виде нескольких

силовых цилиндров23, подоижныефиксэтог ры 24 нижнего диска 1 и привод 25 для вертикального возвратно-поступательного перемещения верхнего диска 2.

Перегрузочный механизм содержит толкатель 26. смонтированный на штоке 27 силового цилиндра 28, вертикально установленного на позиции перегрузки относительно узла управления диафрагмой во время формования, и тележку 29.

Работа устройства осуществляется следующим образом.

Транспортирующей тележкой 29 (фиг. 2) на позицию перегрузки доставляются диафрагменный узел с вулканизационной покрышкой 30. После совмещения.осей диафрагменного узла и толкателя 26 последним фиксируется диафрагменный узел на этой позиции. При включении силового цилиндра привода толкателя 26 диафрагменный узел с покрыщкой поднимаются и центрируются относительно вала 8.

Далее включается привод захватов 12 подачей рабочей среды в силовой цилиндр 17. Пальцы 15 через хвостовики D воздействуютиазахваты 12, которые, переворачиваясь вокруг осей 13, заводятся под Г-образные выступы 11, устанавливаются поверхностями G над поверхностями F выступов 11. При опускании штока 27 диафрагменный узел с покрышкой 30 также опускаются, приводя во взаимодействие выступы 11 и захваты 12

21

по поверхностям F и G соответственно (фиг,

4)Затем при включении кривошипно-шатунного механизма посредством шатуна 20

и копира с направляющей 21 траверса 6 с диафрагменным узлом и покрыщкой перемещаются на плиту 22.

Фиксаторами 24 нижний диск 1 соединяется с головкой.

После соединения полумуфт В, С, открытия клапана смещением элемента 4 относительно центральной вертикальной оси включается привод 7, и замок 5 выводится в нерабочее положение, при котором i

и 2 разъединены.

При обратном ходе привода 7 муфта выключается, фиксаторы выводятся в рабочее положение;, и механизм транспортирования отводится От позиции управления диафрагмой.

Затем включается привод 25, и диск 2 поднимается.

После удаления с диска 1 и диафрагмы 3 покрышки 30 производится размещение невулканизованной заготЬбкм покрышки на диафрагменный узел и подвод механизма транспортирования для осуществления в обратной описаиной выше последовательности соединен

ния дисков 1, 2, формование заготовки и перенесения ее на позицию перегруЗ ки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования покрышек | 1971 |

|

SU422208A1 |

| Устройство для формования и вул-КАНизАции пОКРышКи пНЕВМАТичЕСКОйшиНы | 1978 |

|

SU839727A1 |

| Устройство для вулканизации покрышек пневматических шин | 1972 |

|

SU513609A3 |

| Диафрагменный узел для формования и вулканизации покрышек пневматических шин | 1982 |

|

SU1039733A1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1980 |

|

SU937215A1 |

| Диафрагменный узел | 1978 |

|

SU839726A1 |

| Диафрагменный узел для формования и вулканизации покрышек пневмошин | 1970 |

|

SU348050A1 |

| Устройство для загрузки невулканизованных покрышек в форматоры-вулканизаторы | 1984 |

|

SU1224150A1 |

| Диафрагменный узел для формования и вулканизации покрышек пневматических шин | 1980 |

|

SU923066A1 |

| Устройство для вулканизации покрышек | 1972 |

|

SU445245A1 |

«

A-f

Ijg- /

У////77//////77// /7

i

//// ///////////////////Л п

Ш-

-Т-р..(

, II г .-.. Г .

-I-Iг гг ....

7///// 7// /77у /;Л- - -1.

ю

i;i , /

i. Fxv . Фиг Р -Mffcca t/ff flffs effffffzff

| Устройство для формования покрышек | 1971 |

|

SU422208A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1992-09-30—Публикация

1977-12-01—Подача