Известны способы накатывания цилиндрических зубчатых колес из прутковой заготовки путем пропускания ее в осевом направлении между параллельными, синхронно вращающимися в одном направлении, зубчатыми вальцами. Недостатком этого способа является искажение профиля зуба и необходимость развода вальцев для осевого перемещения заготовки.

В предлагаемом способе этот недостаток устранен тем, что накатывание производят пропусканием заготовки в осевом направлении между тремя одинаковыми, симметрично расположенными относительно оси заготовки, вальцами с зубцами неременной высоты, ступенчато возрастающими в направлении рабочего вращения.

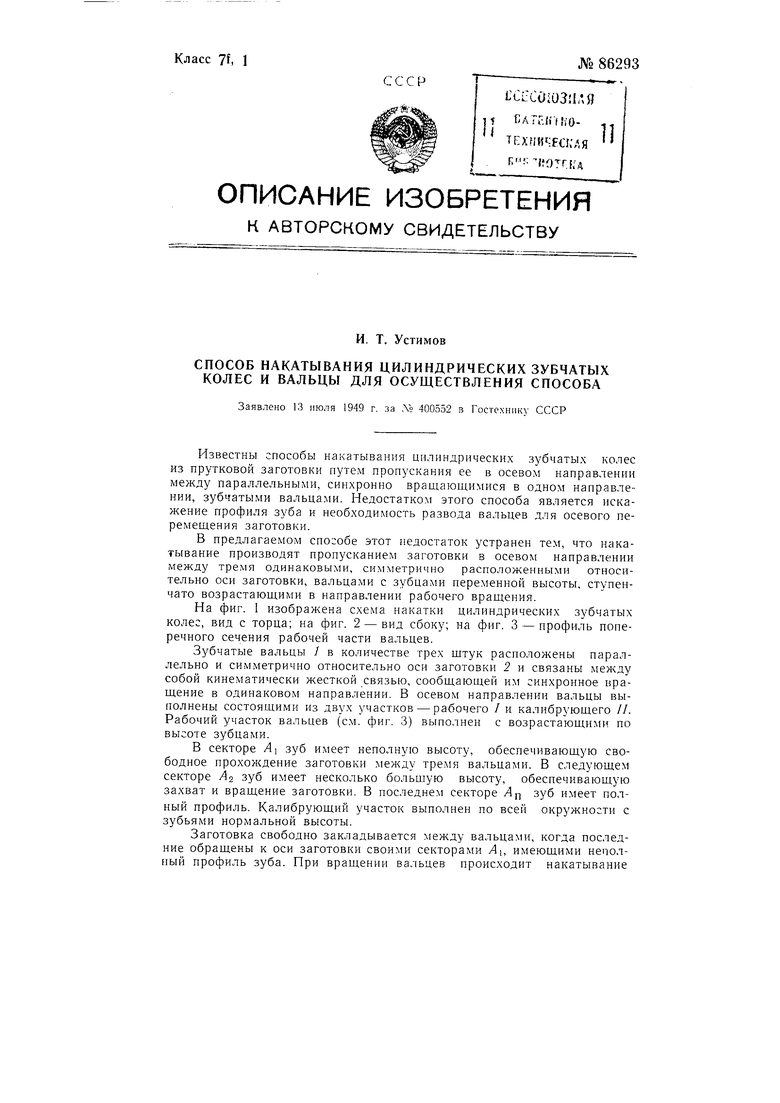

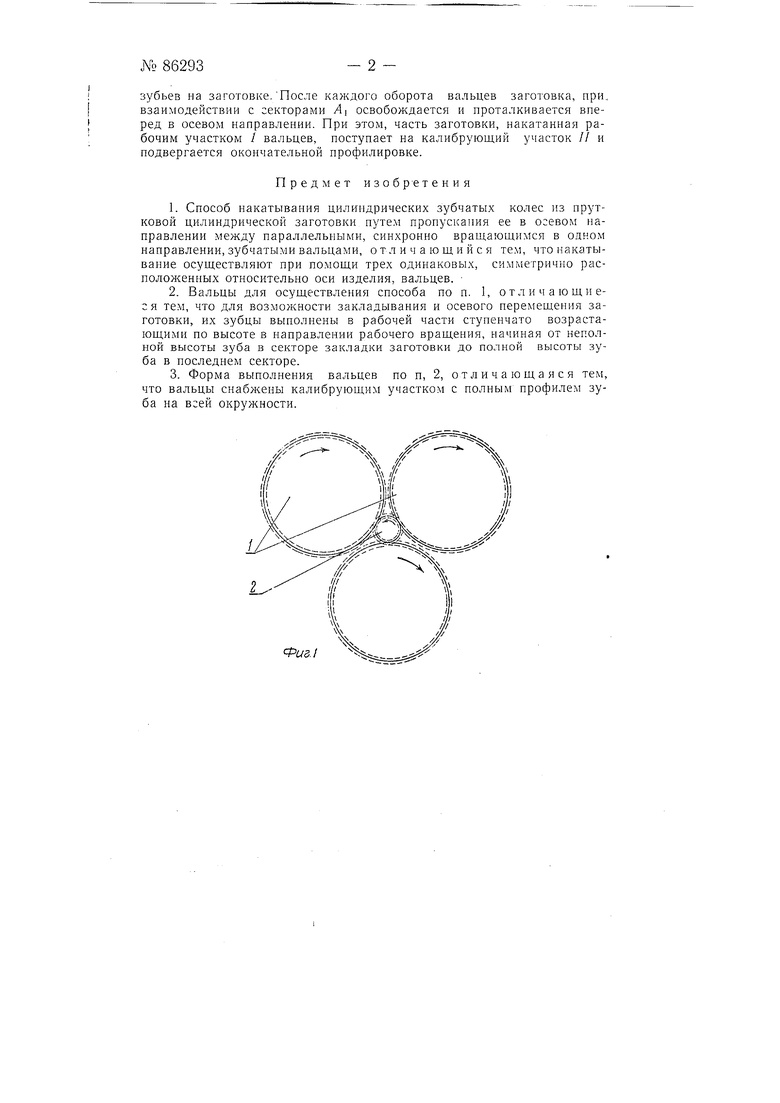

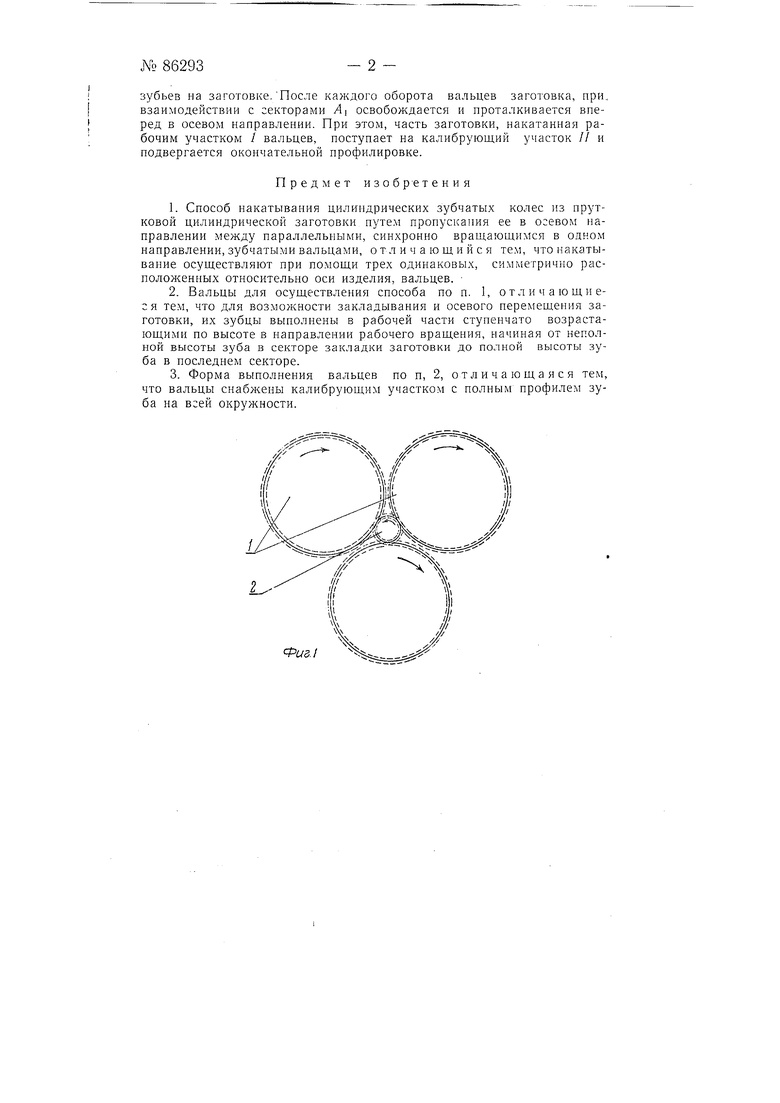

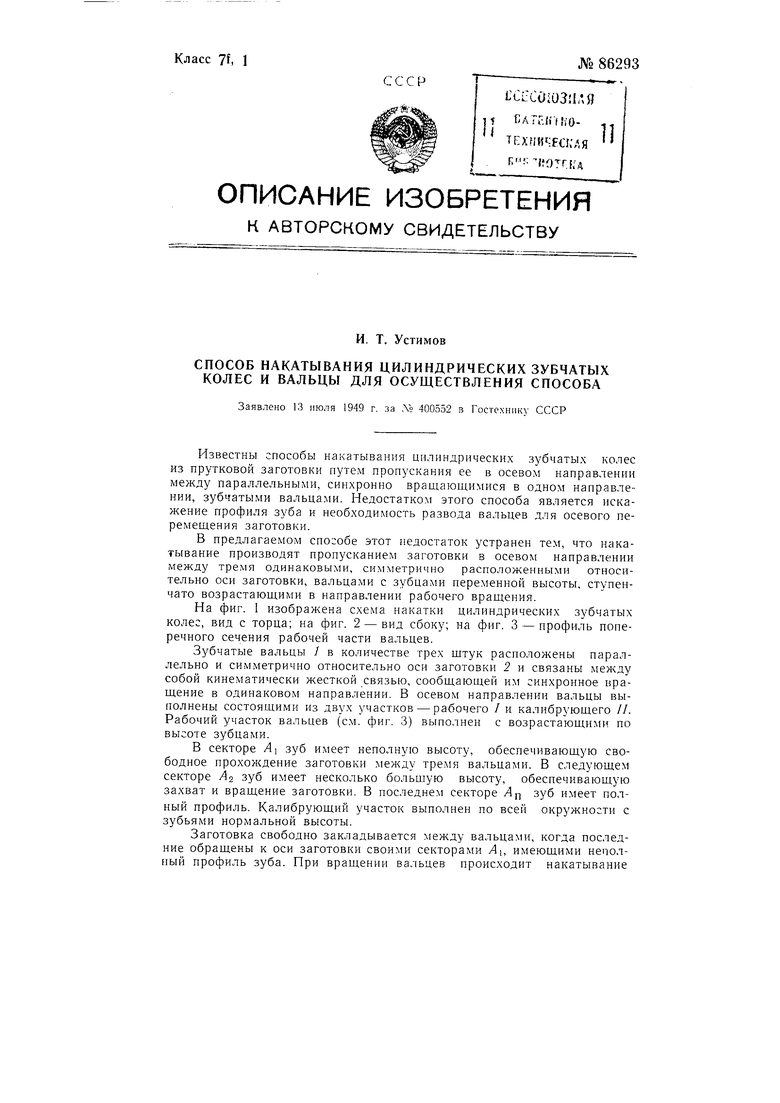

На фиг. 1 изображена схема накатки цилиндрических зубчатых колес, вид с торца; на фиг. 2 - вид сбоку; на фиг. 3 - профиль поперечного сечения рабочей части вальцев.

Зубчатые вальцы / в количестве трех щтук расположены параллельно и симметрично относительно оси заготовки .2 и связаны между собой кинематически жесткой связью, сообщающей им синхронное вращение в одинаковом направлении. В осевом направлении вальцы выполнены состоящими из двух участков - рабочего / и калибрующего //. Рабочий участок вальцев (см. фиг. 3) выполнен с возрастающими по высоте зубцами.

В секторе /4 зуб имеет неполную высоту, обеспечивающую свободное прохождение заготовки между тремя вальцами. В следующем секторе А зуб имеет несколько больщую высоту, обеспечивающую захват и вращение заготовки. В последнем секторе Л зуб имеет полный профиль. Калибрующий участок выполнен по всей окружности с зубьями нормальной высоты.

Заготовка свободно закладывается между вальцами, когда последние обращены к оси заготовки своими секторами AI, имеющими неполный профиль зуба. При вращении вальцев происходит накатывание

зубьев иа заготовке.После каждого оборота вальцев заготовка, при, взаимодействии с секторами А освобождается и проталкивается вперед в осевом направлении. При этом, часть заготовки, накатанная рабочим участком / вальцев, поступает на калибрующий участок // и подвергается окончательной профилировке.

Предмет изобретения

1.Способ накатывания цилиндрических зубчаты.х колес из прутковой цилиндрической заготовки путем пропускания ее в осевом направлении меладу параллельными, синхронно вращающимся в одном направлении, зубчатыми вальцами, отличающийся тем, что накатывание осуществляют при помощи трех одинаковых, симметрично расположенных относительно оси изделия, вальцев.

2.Вальцы для осуществления способа по п. 1, отличающиеся тем, что для возможности закладывания и осевого перемещения заготовки, их зубцы выполнены в рабочей части ступенчато возрастающими по высоте в направлении рабочего вращения, начиная от неполной высоты зуба в секторе закладки заготовки до полной высоты зуба в последнем секторе.

3.Форма выполнения вальцев по п, 2, отличающаяся тем, что вальцы снабжены калибрующим участком с полным профилем зуба на всей окружности.

Физ.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Инструмент для накатывания зубчатых профилей | 1988 |

|

SU1542680A1 |

| Накатник для зубчатых колес | 1990 |

|

SU1801697A1 |

| Способ изготовления диска колеса грузового автомобиля | 1956 |

|

SU106604A1 |

| Способ накатки цилиндрического зубчатого профиля | 1985 |

|

SU1489909A1 |

| Способ накатывания зубчатых профилей | 1989 |

|

SU1706770A1 |

| Инструмент для накатывания зубчатых профилей | 1979 |

|

SU946760A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1996 |

|

RU2095182C1 |

| Инструмент для накатывания профилей зубьев зубчатых колес | 1984 |

|

SU1224073A1 |

| Способ поперечной прокатки режущего инструмента и инструмент для его осуществления | 1987 |

|

SU1622068A1 |

Авторы

Даты

1950-01-01—Публикация

1949-07-13—Подача