Изобретение относится к области обработки металлов давлением и касается получения труб, в частности прошивки и раскатки труб из тугоплавких металлов. Тугоплавкие металлы отличаются в большинстве своем высокими сопротивлениями деформации, что определяет необходимость обрабатывать их при повышенных температурах. Однако при этом тугоплавкие металлы интенсивно взаимодействуют с активными газами воздуха с образованием на поверхности заготовки слоя оксидов, резко ухудшающего условия захвата металла валками при винтовой прокатке. Поэтому прокатку труб из тугоплавких металлов целесообразно осуществлять в средах контролируемого состава, в частности в вакууме [Новые процессы деформации металлов и сплавов: Учеб. пособие для вузов/ А.П.Коликов, П.И.Полухин, А.В.Крупин и др. - М.: Высш. шк., 1986, с.112-113].

Известно устройство для центрирования оправочного стержня косовалкового стана, содержащее стационарно установленную направляющую проводку с продольным пазом и расположенную в ней втулку, выполненную из двух половинок, каждая из которых составлена из двух шарнирно соединенных полуцилиндров, имеющую привод осевого перемещения, выполненного в виде приводного вала, жестко посаженного на него рычага, шарнирного с одним полуцилиндром втулки, и рычагов, шарнирных с остальными полуцилиндрами и установленных на валу с возможностью поворота и поперечного перемещения [SU №537720. Приоритет 10.07.75].

Известное устройство сложно конструктивно, громоздко - не предназначено для работы в условиях вакуумного стана, а также не обеспечит возможность осмотра и замены оправки без разгерметизации вакуумной камеры рабочей клети. Последнее является существенным фактором, так как процесс винтовой прокатки полых изделий из труднодеформируемых тугоплавких металлов связан с необходимостью частой замены оправок, работающих в условиях больших нагрузок при высоких температурах. Увеличение объема и необходимость частых разгерметизаций основной вакуумной камеры стана с последующей откачкой воздуха до необходимого разрежения определят низкую производительность стана.

За прототип принято устройство для центрирования оправочного стержня и замены оправки вакуумного стана винтовой прокатки [Получение труб из молибдена прессованием и прокаткой в косовалковом стане. С.А.Козерадский, С.Г.Кравченко, В.А.Правиков. Цветные металлы. 1982, №4, с.81-83]. Устройство имеет в своем составе стационарный центрователь, оснащенный подвижной центрирующей втулкой, выполненной в виде цилиндра с наконечником и соединенной гибкими тягами через вакуумные вводы с приводом, размещенньм за пределами вакуумной камеры, вспомогательную вакуумную камеру осмотра и замены оправки, соединенную с основной вакуумной камерой стана с помощью фланца и вакуумного затвора и оснащенную узлом вакуумных уплотнений на другом фланце для вывода оправочного стержня за пределы вакуумной камеры, упорно-регулировочный механизм оправочного стержня с приводом, оправочный стержень включает рабочий, базовый и опорно-приводной участки.

Недостатками данного устройства являются:

1. Длина и диаметр прокатываемой трубы ограничены соответственно длиной и диаметром рабочего участка стержня, которые определяются устойчивостью стержня - характеристикой прочности, зависящей от соотношения длины к диаметру его.

2. Невысокая надежность устройства для транспортировки втулки в вакуумную камеру для проверки состояния или замены оправки из-за закручивания гибких тяг вокруг стержня и нарушения соосности тяг и отверстий вакуумных уплотнений.

3. Большая длина (соответственно, и объем) вспомогательной вакуумной камеры для осмотра и замены оправки, что определяет значительное время, необходимое на откачку воздуха из нее после разгерметизации для замены оправки.

Техническими результатами настоящего изобретения являются обеспечение возможности расширения сортамента - получения в условиях вакуума длинномерных труб, повышение надежности устройства, уменьшение объема вакуумных камер и, соответственно, повышение производительности.

Технические результаты достигаются тем, что оправочный стержень дополнительно содержит промежуточный участок, который выполнен с меньшим диаметром, чем рабочий, подвижная центрирующая втулка выполнена удлиненной, задний конец ее выходит за пределы вспомогательной вакуумной камеры стана через узел вакуумных уплотнений, а узел вакуумных уплотнений базового участка оправочного стержня размещен на заднем конце втулки, втулка выполнена с внутренней полостью в виде цилиндрических участков с диаметрами, ступенчато уменьшающимися от переднего к заднему концу и превышающими диаметры соответствующих участков оправочного стержня, между втулкой и оправочным стержнем установлены полые вкладыши, с возможностью их продольного перемещения в пределах соответствующих участков внутренней полости втулки и оправочного стержня, вкладыши оснащены элементами из антифрикционных материалов.

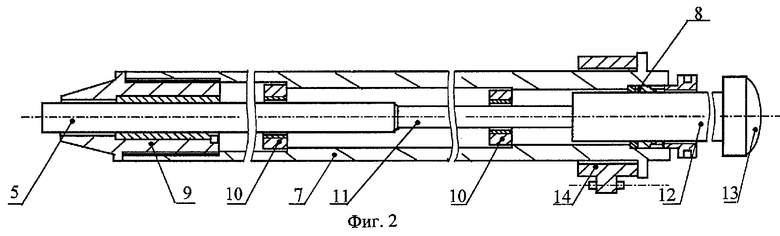

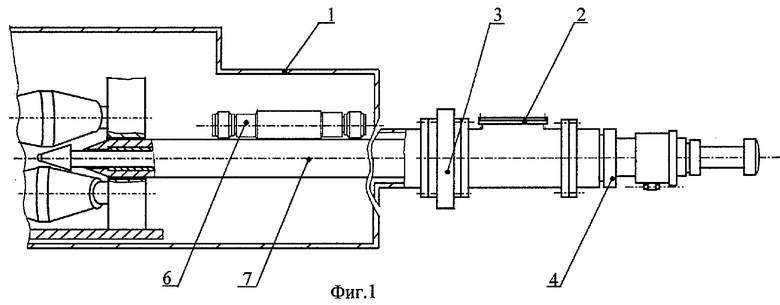

Изобретение иллюстрируется чертежами, где на фиг.1 изображен общий вид устройства для центрирования стержня и замены оправки вакуумного стана винтовой прокатки труб и на фиг.2 - стержень с втулкой в разрезе.

Устройство для центрирования стержня и замены оправки вакуумного стана винтовой прокатки труб включает вспомогательную камеру 2 осмотра и замены оправки, соединенную с основной камерой 1 стана посредствам вакуумного затвора 3 и оснащенную узлом вакуумных уплотнений 4 на другом фланце, оправочный стержень с рабочим 5, промежуточным 11, базовым 12, опорно-приводным 13 участками, упорно-регулировочный механизм оправочного стержня с приводом (на чертеже не показан), стационарный центрователь с роликами 6 (на чертеже показан только один из трех роликов), подвижную центрирующую втулку 7 с наконечником 9 и с элементом 14 соединения с приводом втулки (на чертеже не показан).

Отличие устройства состоит в том, что оправочный стержень дополнительно содержит промежуточный участок 11, который выполнен с меньшим диаметром, чем рабочий 5, подвижная центрирующая втулка 7 выполнена удлиненной, задний конец ее выходит за пределы вспомогательной вакуумной камеры 2 стана через узел вакуумных уплотнений 4, а узел вакуумных уплотнений 8 базового участка оправочного стержня 12 размещен на заднем конце втулки 7, втулка 7 выполнена с внутренней полостью в виде цилиндрических участков с диаметрами, ступенчато уменьшающимися от переднего к заднему концу и превышающими диаметры соответствующих участков 5, 11 оправочного стержня, между втулкой и оправочным стержнем установлены полые вкладыши 10, с возможностью их продольного перемещения в пределах соответствующих участков внутренней полости втулки и оправочного стержня, вкладыши 10 оснащены элементами из антифрикционных материалов, выполнены с внешними и внутренним диаметрами, сочетающимися с диаметрами соответствующих участков полости втулки и оправочного стержня. Длины рабочего участка оправочного стержня, соответствующего участка внутренней полости, вкладыша определяют расчетами с учетом длины трубы и необходимости обеспечить надежную устойчивость оправочного стержня.

Устройство работает следующим образом.

Оправочный стержень 5 с оправкой, затем втулку 7 и одновременно с ней за счет ступенчатого изменения диаметра внутренней полости втулки вкладыши 10 устанавливают посредством приводов в исходное положение, определяемое положением оправки в очаге деформации. Ступенчатое изменение диаметра внутренней полости втулки обеспечивает установку вкладышей в строго определенное положение, что необходимо для обеспечения надлежащей устойчивости рабочего участка оправочного стержня и его надежного центрирования, что достигается в случае использования предлагаемого устройства, в том числе и при прокатке длинномерных труб. После этого фиксируют положение упорно-регулировочного механизма оправочного стержня и отключают втулку 7 от ее привода,

В процессе прошивки или раскатки передний торец трубы входит в соприкосновение с наконечником 9 и передает втулке 7 вращательное движение и осевое перемещение, которая совершает эти вращение и перемещение в роликах 6 стационарного центрователя и уплотнениях ее вакуумного ввода 4. При этом вкладыши 10 обеспечивают устойчивость рабочего 5 и вспомогательного 11 участков оправочного стержня. Плавное и свободное вращение и продвижение втулки 7 гарантировано, во-первых, ее небольшой массой, что обеспечено уменьшением диаметра промежуточного 11 участка оправочного стержня и, соответственно диаметра вкладыша 10 и диаметра внутренней полости втулки 7 на этом участке, во-вторых, понижением трения за счет оснащения вкладышей 10 элементами из антифрикционных материалов, в-третьих, возможностью отсоединения втулки 7 от находящегося за пределами камеры привода.

В ходе процесса в результате удлинения трубы и, соответственно, осевого перемещения втулки 7 задний конец наконечника 9 втулки 7 входит в соприкосновение с первым вкладышем и перемещает его в осевом направлении. Подвижность вкладыша обеспечивает надежную устойчивость оправочного стержня и, соответственно, надежное центрирование его рабочего участка 5 в ходе всего процесса прокатки (прошивки).

По завершению процесса прокатки (прошивки) втулку 7 посредством привода извлекают до положения, необходимого для сброса трубы со стержня в приемный желоб, и фиксируют в этом положении. Размещение всех элементов и механизмов привода втулки за пределами вакуумной камеры обеспечивает надежную транспортировку втулки как в сторону рабочей клети, так и обратно. Сброс трубы с рабочего участка 5 оправочного стрежня в желоб осуществляют в процессе осевого перемещения оправочного стержня от рабочей клети относительно уже неподвижной втулки 7 через вкладыши 10 и вакуумные уплотнения 8, размещенные на заднем конце втулки 7. Все операции осуществляют без разгерметизации основной вакуумной камеры 1. Из желоба труба поступает в механизм охлаждения и выдачи за пределы основной вакуумной камеры 1.

Освобожденный оправочный стержень вместе с втулкой 7 перемещают до положения, когда оправка пройдет вакуумный затвор 3 и окажется во вспомогательной вакуумной камере 2 для осмотра и, в случае необходимости, замены. В этом случае вакуумный затвор 3 закрывают, разгерметизируют вспомогательную вакуумную камеру 2, открывают люк, меняют оправку, закрывают люк, откачивают воздух до необходимого разрежения, открывают вакуумный затвор 3. Благодаря тому что во вспомогательной вакуумной камере 2 находятся только передние концы оправочного стержня 5 и втулки 7, она имеет небольшие размеры, и поэтому операции разгерметизации и откачки занимают малый промежуток времени.

После осмотра или замены оправки и подключения вспомогательной вакуумной камеры к основной оправочный стержень с оправкой и затем втулку с вкладышами устанавливают в исходное положение, включают привод рабочей клети и в валки задают для прокатки следующую заготовку, нагрев которой осуществляют одновременно с осуществлением описанных вспомогательных операций.

Создание центрирующих устройств для вакуумных станов, применение оправок с покрытиями позволили с успехом осуществить винтовую прошивку, раскатку трубных заготовок и передельных труб в вакууме, что обеспечило резкое уменьшения расходных коэффициентов дорогостоящих тугоплавких металлов, повышение качества труб.

Предлагаемое устройство обеспечивает возможность получения в вакууме больших партий труб широкого сортамента без разгерметизации основной камеры, то есть без нарушения непрерывности технологического процесса - нагрева с последующей прокаткой, без потери значительного времени на осмотр и замену оправки, обеспечивает повышение надежности и производительности вакуумных станов винтовой прокатки (прошивки) труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки оправочного стержня | 1982 |

|

SU1020170A1 |

| Устройство для установки оправки трубопрокатного стана | 1981 |

|

SU982831A1 |

| Устройство для установки оправки трубопрокатного стана | 1980 |

|

SU884752A1 |

| Центрирующее устройство трубопрокатного стана | 1983 |

|

SU1090468A1 |

| Устройство для установки оправки в стане | 1977 |

|

SU662172A1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Центрователь трубопрокатного стана | 1976 |

|

SU551061A1 |

| Задний стол прошивного стана | 1978 |

|

SU749468A1 |

| Устройство для установки оправки в стане | 1987 |

|

SU1521513A1 |

| ЗАДНИЙ СТОЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2165810C2 |

Изобретение относится к обработке металлов давлением и касается получения труб, в частности прошивки и раскатки труб из тугоплавких металлов, в частности к устройству для центрирования стержня и замены оправки вакуумного стана винтовой прокатки труб. Устройство для центрирования оправочного стержня и замены оправки вакуумного стана винтовой прокатки труб включает стационарный центрователь, оснащенный подвижной центрирующей втулкой, выполненной в виде цилиндра с наконечником с одной стороны и элементом соединения с приводом, размещенным за пределами вакуумной камеры, с другой, вспомогательную вакуумную камеру осмотра и замены оправки, соединенную с основной камерой стана с помощью фланца и вакуумного затвора и оборудованную узлом вакуумных уплотнений на другом фланце для вывода стержня за пределы камеры и упорно-регулировочный механизм оправочного стержня с приводом, при этом оправочный стержень содержит рабочий, базовый и опорно-приводной участки, а также дополнительно содержит промежуточный участок, который выполнен с меньшим диаметром, чем рабочий, подвижная центрирующая втулка выполнена удлиненной, задний конец ее выходит за пределы вспомогательной вакуумной камеры стана через узел вакуумных уплотнений, а узел вакуумных уплотнений базового участка оправочного стержня размещен на заднем конце втулки, втулка выполнена с внутренней полостью в виде цилиндрических участков с диаметрами, ступенчато уменьшающимися от переднего к заднему концу и превышающими диаметры соответствующих участков оправочного стержня, между втулкой и оправочным стержнем установлены полые вкладыши с возможностью их продольного перемещения в пределах соответствующих участков внутренней полости втулки и оправочного стержня, вкладыши оснащены элементами из антифрикционных материалов. Изобретение обеспечивает возможность расширения сортамента получаемых в условиях вакуума длинномерных труб, повышение надежности устройства и повышение производительности стана. 2 ил.

Устройство для центрирования оправочного стержня и замены оправки вакуумного стана винтовой прокатки труб, включающее стационарный центрователь, оснащенный подвижной центрирующей втулкой, выполненной в виде цилиндра с наконечником с одной стороны и элементом соединения с приводом, размещенным за пределами вакуумной камеры, с другой, вспомогательную вакуумную камеру осмотра и замены оправки, соединенную с основной камерой стана с помощью фланца и вакуумного затвора и оборудованную узлом вакуумных уплотнений на другом фланце для вывода стержня за пределы камеры и упорно-регулировочный механизм оправочного стержня с приводом, при этом справочный стержень содержит рабочий, базовый и опорно-приводной участки, отличающееся тем, что оправочный стержень дополнительно содержит промежуточный участок, который выполнен с меньшим диаметром, чем рабочий, подвижная центрирующая втулка выполнена удлиненной, задний конец ее выходит за пределы вспомогательной вакуумной камеры стана через узел вакуумных уплотнений, а узел вакуумных уплотнений базового участка оправочного стержня размещен на заднем конце втулки, втулка выполнена с внутренней полостью в виде цилиндрических участков с диаметрами, ступенчато уменьшающимися от переднего к заднему концу и превышающими диаметры соответствующих участков оправочного стержня, между втулкой и оправочным стержнем установлены полые вкладыши с возможностью их продольного перемещения в пределах соответствующих участков внутренней полости втулки и оправочного стержня, вкладыши оснащены элементами из антифрикционных материалов.

| КОЗЕРАДСКИЙ С.А | |||

| и др | |||

| Получение труб из молибдена прессованием и прокаткой в косовалковом стане | |||

| Цветные металлы | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Центрирующее устройство прокатного стана | 1975 |

|

SU537721A1 |

| Устройство для установки оправочного стержня | 1981 |

|

SU986525A1 |

| УПОРНО-РЕГУЛИРОВОЧНЫЙ МЕХАНИЗМ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2172220C2 |

| US 3523440 A, 11.08.1970 | |||

| Прибор для ориентирования искусственных отклонителей в скважине | 1980 |

|

SU939744A1 |

Авторы

Даты

2005-12-20—Публикация

2004-06-25—Подача