Изобретение относится к производству труб, а точнее к способам непрерывной формовки и сварки труб, и может быть использовано при проектировании новых и реконструкции сущест вующих трубоэлектросварных агрегатов для производства на них труб любого сортамента, особенно сотношением диаметра к толщине стенки более.75. Известен способ изготовления сварных труб, при котором исходную полосу формуют в трубную заготовку, в сварочном узле сформированной труб ной заготовке придают форму овала с большой вертикальной осью и сваривают кромки, в валках предкалибровочной клети производят дгшьнейшую овализацию трубы, а затем калибруют последнюю до получения круглой формы дЗ . Однако при изготовлении труб по даннрму способу не предусмотрено фор моизменение овальных замкнутых поперечных сечений сформированного уча тка трубной заготовки. В данном случае очаг формовки тру ной заготовки состоит из участка пло ской полосы или первого жёсткого конца, очага сворачивания полосы с непрерывно возрастающей кривизной по перечных сечений от первой формирующей части до последней с закрытым калибром и участка сформированной трубной.заготовки или второго жесткого конца с практически постоянной кривизной овальных поперечных сечений. Таким образом, на границе очага сворачивания всегда находится точка перегиба кривизны поперечных сечений трубной заготовки, соответственно которой непрерывно возрастающая в очаге сворачивания продольная деформация кромки достигает максимального значения. После этого происходит разгрузка кромок и их сжатие, так как известно, что продольная деформация кромки пропорциональна первой производной от уравнения кривизны. В то же время известно, что сжатие кромок перед сваркой является основной причиной образования на них гофров. Наиболее близким к предлагаемому является способ изготовления сварных прямошовных труб, при котором исходную полосу формуют в трубную заготовку, в сварочном узле сформованной трубной заготовке придают форму овала с большой вертиксшьной осью и сваривают кромки, после сварки производят дальнейшую овапизацию трубы, а затем калибруют последнюю до получения круглой формы, при этом овализацию трубной заготовки в предкалибровочной клети осуществляют до получения размера малой оси овала равного 0,6-0,95 размера малой оси овала в точке схождения кромок в сварочном узле Г2 .

Недостатком данного способа является то, что нет рекомендации по параметрам замкнутых поперечных сечений между последней формовочной, клетью и сварочным калибром. Поэтому при данном способе формовки возможна разгрузка и сжатие кромок перед сваркой, т.е. гофрообразование. Кроме того, в способе не определена возможность получения монотонного очага дальнейшей овализации между сварочным калибром и предкалибровочной клетью.

Цель изобретения - повышение качества формовки и сварки труб.

Указанная цель достигается тем, что овализацию трубной заготовки производят начиная с последней формовочной клети с закрытым калибром по кривым второго порядка с монотонноубывающим фокальным параметром и одновременно монотонно возрастающим эксцентриситетом вплоть до прекалибрвочной клети.

Дальнейшая овализация трубной . заготовки по данному способу позволяет полностью устранить разгрузку и сжатие кромок перед сваркой при минимальной величине продольной деформации .

Это достигается тем, что дальнейшая овализация по кривым второго порядка с монотонно убывающим фокальным параметром и монотонно возрастающим эксцентриситетом начиная с последней формовочной клети позволяет закончить очаг сворачивания в данной клети, а формоизменение поперечных сечений продолжить вплоть до предкалибровочной клети. Таким образом, на всем участке дальнейшей овализации происходит плавное возрастание производной от уравнения кривизны, а следовательно и продольной деформации кромок, разгрузка которых происходит в районе предкалибровочной клети. В то же время на участке, где продольная деформация кромки возрастает, потеря ее устойчивости не происходит Монотонность изменения поперечных сечений, описанных кривых второго порядка, обеспечивается установленной зависимостью

Х 2РУ + )У- , где Р - фокальный параметр; Е - эксцентриситет.

В процессе дальнейшей овализации как трубной заготовки, так и сваренной трубы, фокальный параметр монотонно убывает, а эксцентриситет монотонно возрастает по всему очагу овализации вплоть до предкалибровочной клети.

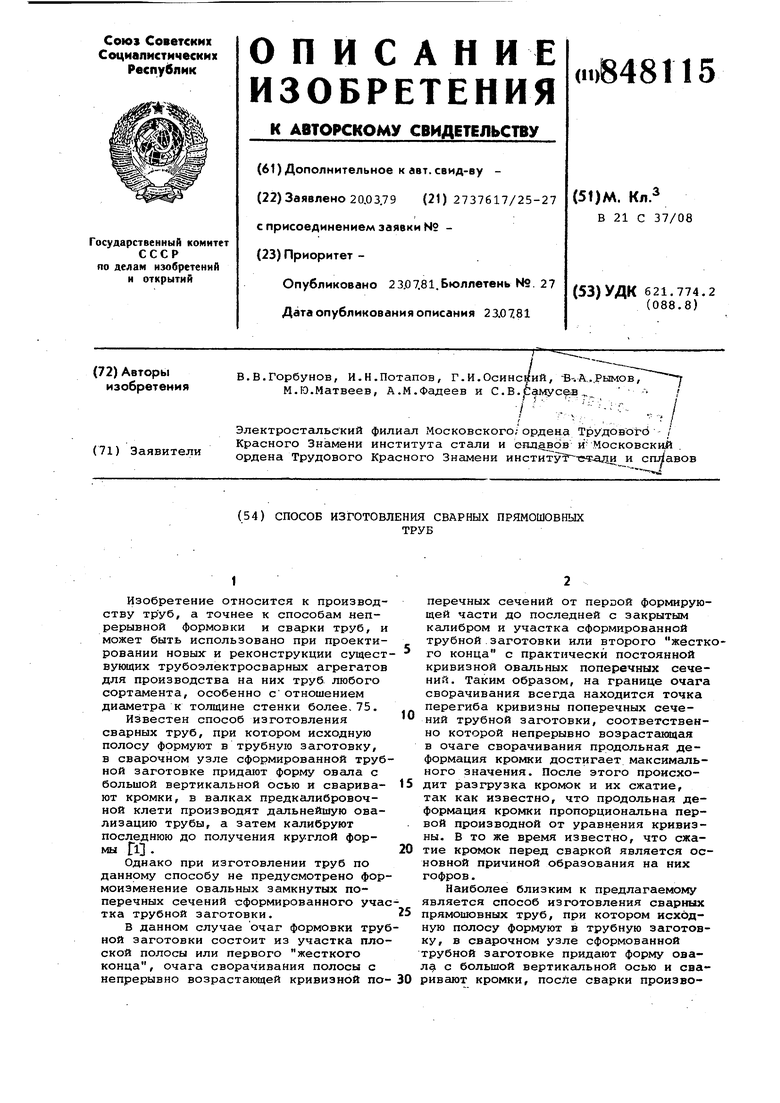

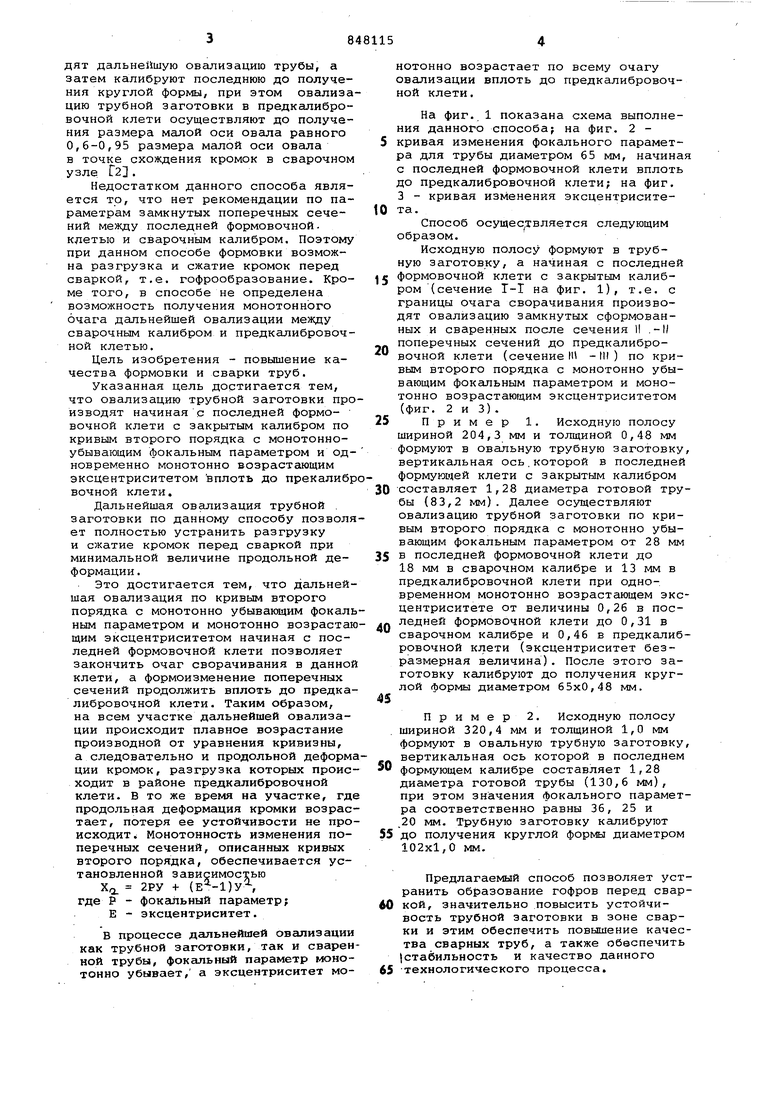

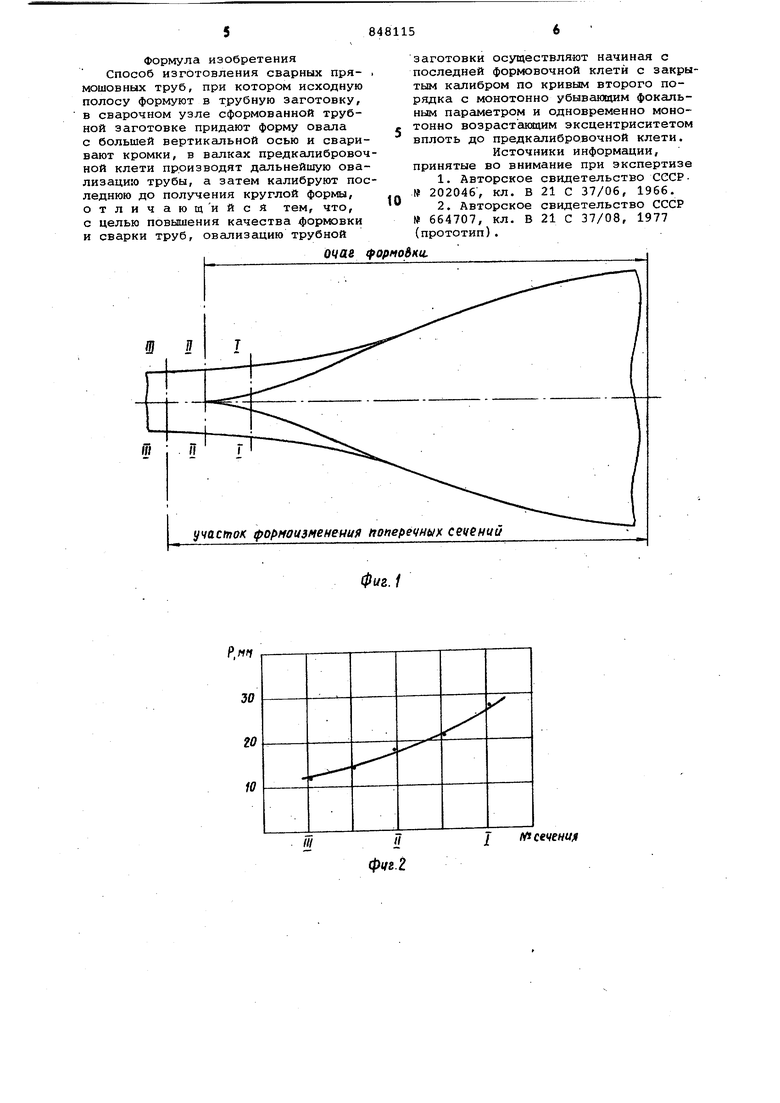

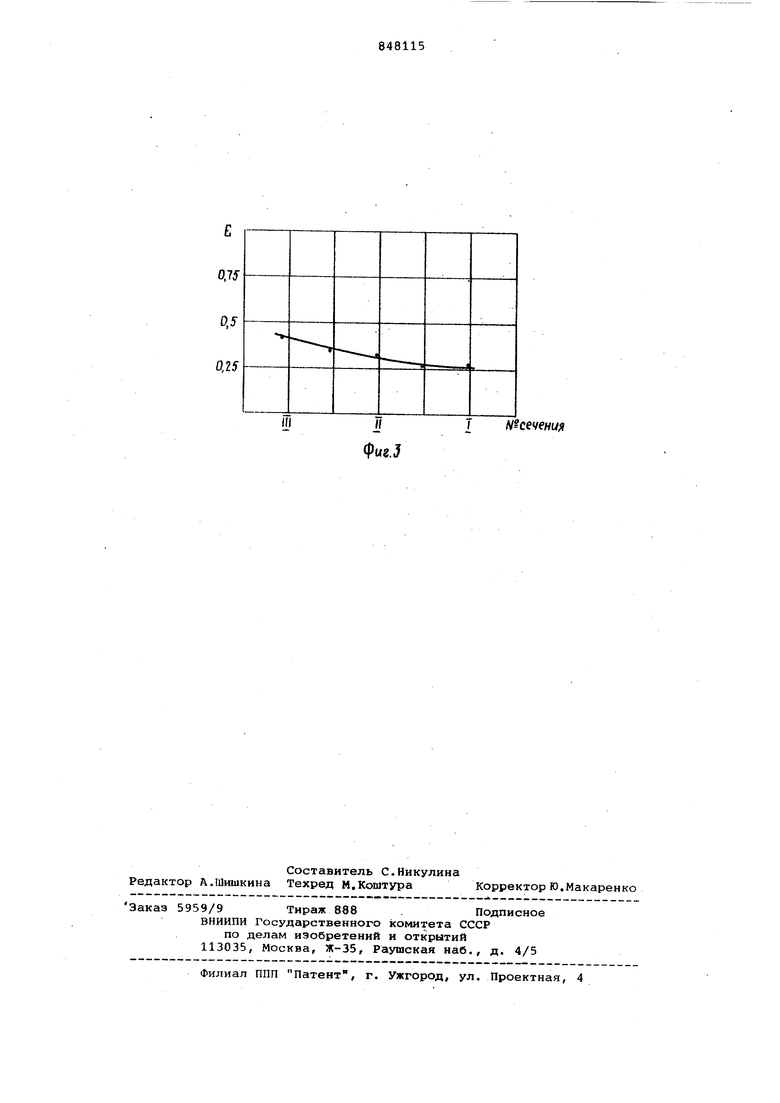

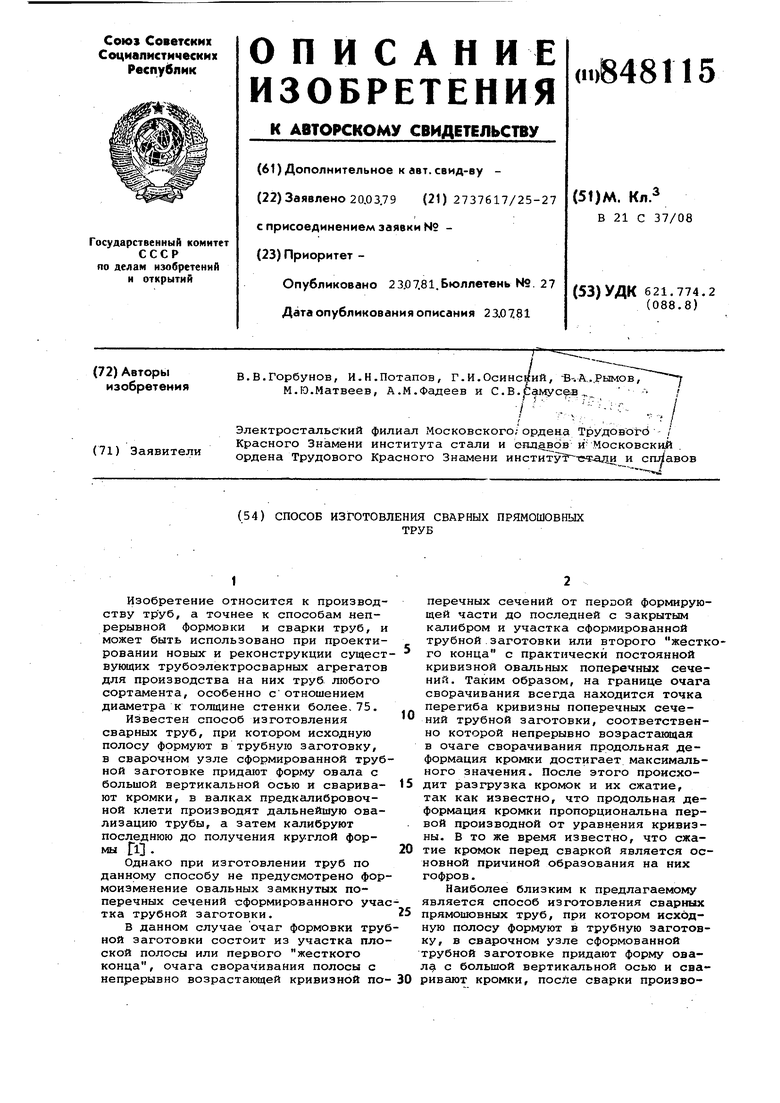

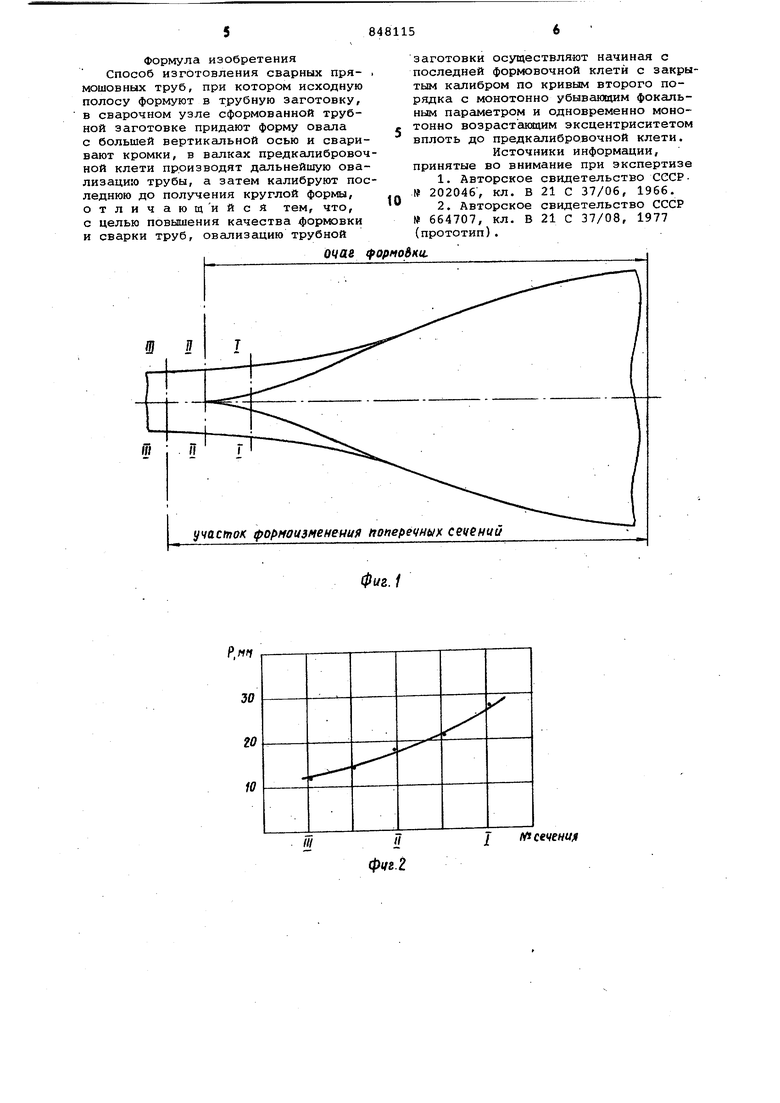

На фиг. 1 показана схема выполнения данного способа на фиг. 2 5 кривая изменения фокального параметра для трубы диаметром 65 мм, начиная с последней формовочной клети вплоть до предксшибровочной клети; на фиг. 3 - кривая изменения эксцентриситета.

Способ осущес,твляется следующим образом.

Исходную полосу формуют в трубную заготовку, а начиная с последней

формовочной клети с закрытым калибром (сечение T-I на фиг. 1), т.е. с границы очага сворачивания производят овализацию замкнутых сформованных и сваренных после сечения II .-II

,. поперечных сечений до предкалибро вочной клети (сечение I1S -III) по кривым второго порядка с монотонно убывающим фокальным параметром и монотонно возрастаюгцим эксцентриситетом (фиг. 2 и 3).

5 Пример 1. Исходную полосу шириной 204,3 мм и толщиной 0,48 мм формуют в овальную трубную заготовку, вертикальная ось.которой в последней формующей клети с закрытым калибром

0 составляет 1,28 диаметра готовой трубы (83,2 мм). Далее осуществляют овализацию трубной заготовки по кривым второго порядка с монотонно убывающим фокальным параметром от 28 мм

5 в последней формовочной клети до 18 мм в сварочном калибре и 13 мм в предкалибровочной клети при одновременном монотонно возрастающем эксцентриситете от величины 0,26 в последней формовочной клети до 0,31 в сварочном калибре и 0,46 в предкалибровочной клети (эксцентриситет безразмерная величина). После этого заготовку калибруют до получения круглой гЬормы диаметром 65x0,48 мм.

5

Пример 2. Исходную полосу шириной 320,4 мм и толщиной 1,0 мм формуют в овальную трубную заготовку, вертикальная ось которой в последнем

0 формующем калибре составляет 1,28 диаметра готовой трубы (130,6 мм), при этом значения фокального параметра соответственно равны 36, 25 и .20 мм. Трубную заготовку калибруют

5 до получения круглой формы диаметром 102x1,0 мм.

Предлагаемый способ позволяет устранить обС)азование гофров перед сварО кой, значительно повысить устойчивость трубной заготовки в зоне сварки и этим обеспечить повышение качества сварных труб, а также обеспечить (стабильность и качество данного 5 -технологического процесса.

Формула изобретения Способ изготовления сварных пря- , мошовных труб, при котором исходную полосу формуют в трубную заготовку, в сварочном узле сформованной трубной заготовке придают форму овала с большей вертикальной осью и сваривают кромки, в валках предкалибровочной клети производят дальнейшую овализацию трубы, а затем калибруют последнюю до получения круглой формы, отличаюти йсЯ тем, что, с целью повышения качества формовки и сварки труб, овализацию трубной

04ае tfopMoSKu.

учасгпок {формоизменении поперечных с eve ни и

заготовки осуществляют начиная с последней формовочной клети с закрытым Ксшибром по кривым второго порядка с монотонно убывающим фокальным параметром и одновременно монотонно возрастающим эксцентриситетом вплоть до предкалибровочной клети.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР№ 202046, кл. В 21 С 37/06, 1966.

2.Авторское свидетельство СССР 664707, кл. В 21 С 37/08, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU664707A1 |

| Способ непрерывной формовки трубной заготовки | 1977 |

|

SU695735A1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU863056A1 |

| Способ изготовления сварных труб | 1981 |

|

SU1030063A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU572311A1 |

| Способ формовки трубной заготовки | 1975 |

|

SU547247A1 |

| Формовочный стан трубоэлектросварочного агрегата | 1987 |

|

SU1417951A1 |

| Способ непрерывной формовки трубной заготовки | 1987 |

|

SU1503924A1 |

30

III

х

у fft сечение

IJ фуг.2

0,75

0,5 0,25

II)

7

фиг.З

Авторы

Даты

1981-07-23—Публикация

1979-03-20—Подача