осуществляют до получения размера малой оси овала, равного 0,6-0,95 размера малой оси овала в точке схождения кромок в сварочном узле.

При таком способе формовки и сварки смепа знака продольных деформаций перед сваркой будет отсутствовать, т. е. устраняется причина, вызывающая гофрообразование перед сваркой. Смена знака напряжений будет происходить после сварки, когда устойчивость сваренной трубы значительно выще. Кроме того, при уменьщении малой оси овала трубы за точкой схождения кромок значение максимальных продольных деформаций полосы уменьщается за счет удлинения опасмбй зоны перехода от конического очага гиба к цилиндрической трубе.

Способ осуществляется следующим образом. В формовочной линии полосе придают круглую или овальную форму. В сварочном узле трубная заготовка имеет овальную форму. После сварочного узла трубу овализируют в предкалибровочной длети по малой оси до размера, равного 0,6-0,95 размера малой оси в точке схождейия кромок. Затем овальную трубу калибруют до получения круглой формы.

Пример 1. При производстве труб 0 100X1,0 мм сформованная трубная заготовка в сварном узле имеет малую ось.

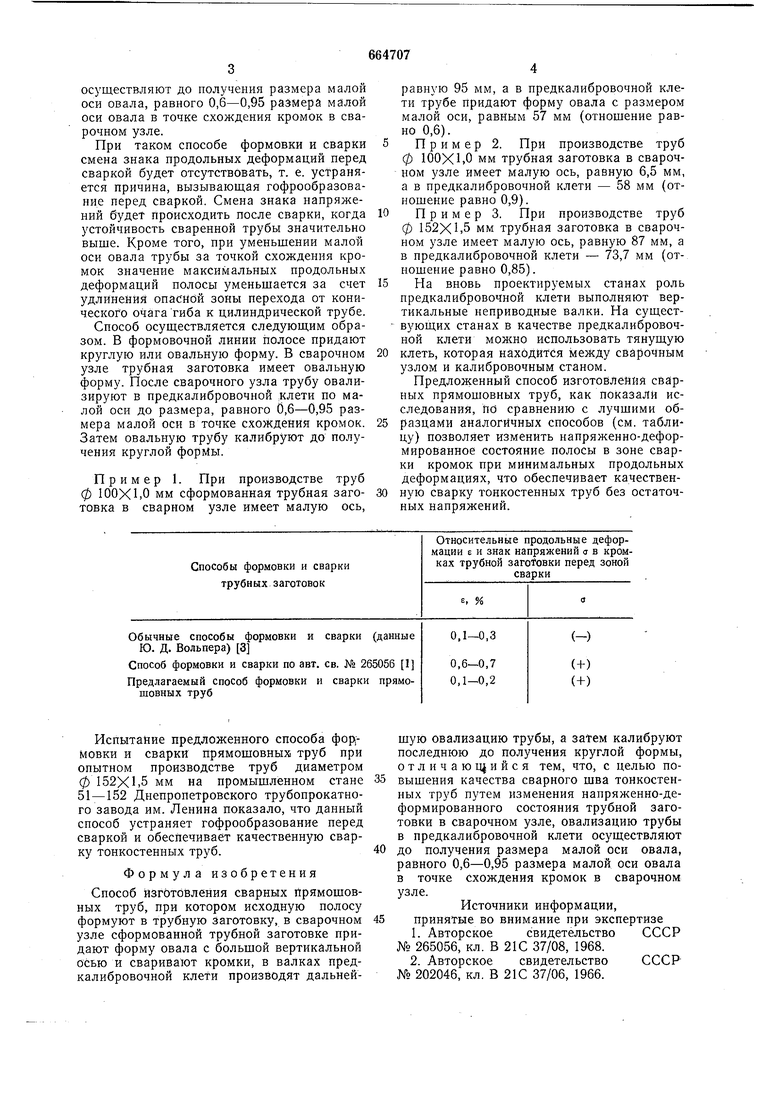

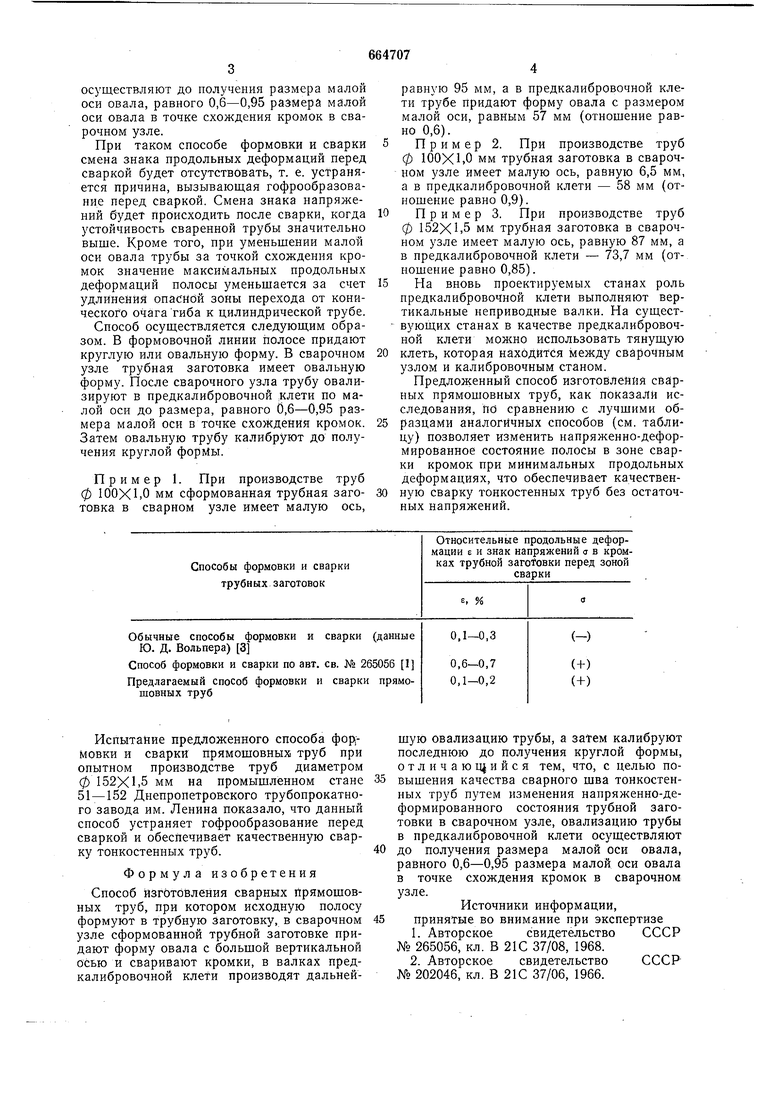

Способы формовки и сварки трубных заготовок

равную 95 мм, а в предкалибровочной клети трубе придают форму овала с размером малой оси, равным 57 мм (отнощение равно 0,6).

Пример 2. При производстве труб 0 100X1,0 мм трубная заготовка в сварочном узле имеет малую ось, равную 6,5 мм, а в предкалибровочной клети - 58 мм (отношение равно 0,9).

Пример 3. При производстве труб 0 152X1,5 мм трубная заготовка в сварочном узле имеет малую ось, равную 87 мм, а в предкалибровочной клети - 73,7 мм (отношение равно 0,85).

На вновь проектируемых станах роль предкалибровочной клети выполняют вертикальные неприводные валки. На существующих станах в качестве предкалибровочной клети можно использовать тянущую клеть, которая находится между сварочным узлом и калибровочным станом.

Предложенный способ изготовлбйия сварных прямошовных труб, как показали исследования, по сравнению с лучшими образцами аналогичных способов (см. табли цу) позволяет изменить иапряженно-деформированное состояние полосы в зоне сварки кромок при минимальных продольных деформациях, что обеспечивает качественную сварку тонкостенных труб без остаточных напряжений.

Относительные продольные деформации е и знак напряжений а в кромках трубной заголовки перед зоной сварки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU848115A1 |

| Способ изготовления сварных труб | 1981 |

|

SU1030063A1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU863056A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU572311A1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| Устройство для выравнивания кромок трубной заготовки | 1976 |

|

SU603459A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1977 |

|

SU707643A1 |

| Способ формовки трубной,преимущественно овальной,заготовки | 1977 |

|

SU747559A1 |

Обычные способы формовки и сварки (данные Ю. Д. Вольпера) 3

Способ формовки и сварки по авт. св. № 265056 1

Предлагаемый способ формовки и сварки прямошовных труб

Испытание предложенного способа фор1мовки и сварки Прямощовных труб при опытном производстве труб диаметром 0 152X1,5 мм на промышленном стане 51 -152 Днепропетровского трубопрокатного завода им. Ленина показало, что данный способ устраняет гофрообразование перед сваркой и обеспечивает качественную сварку тонкостенных труб.

Формула изобретения

Способ изготовления сварных Прямошовных труб, при котором исходную полосу формуют в трубную заготовку, в сварочном узле сформованной трубной заготовке придают форму овала с большой вертикальной осью и сваривают кромки, в валках предкалибровочной клеТи производят дальней0,3

0,7

(+) 0,2 (+)

шую овализацию трубы, а затем калибруют последнюю до получения круглой формы, отличающийся тем, что, с целью повышения качества сварного шва тонкостенных труб путем изменения напряженно-деформированного состояния трубной заготовки в сварочном узле, овализацию трубы в предкалибровочной клети осуществляют до получения размера малой оси овала, равного 0,6-0,95 размера малой оси овала в точке схождения кромок в сварочном узле.

Источники информации, принятые во внимание при экспертизе

ботка нового способа непрерывной формов-степени кандидата технических наук, стр.

ки трубной заготовки для производства тон-68 и 117, г. Днепропетровск, 1972. костенных прямошовных электросварных

664707

Авторы

Даты

1979-05-30—Публикация

1977-03-02—Подача