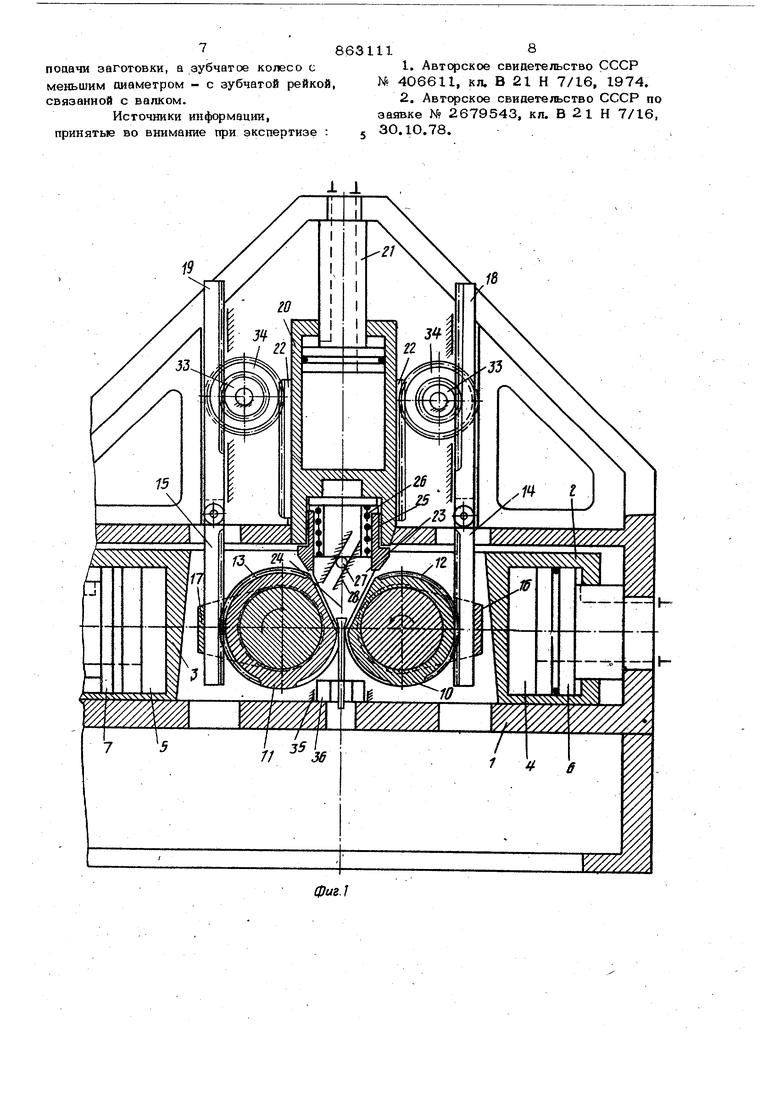

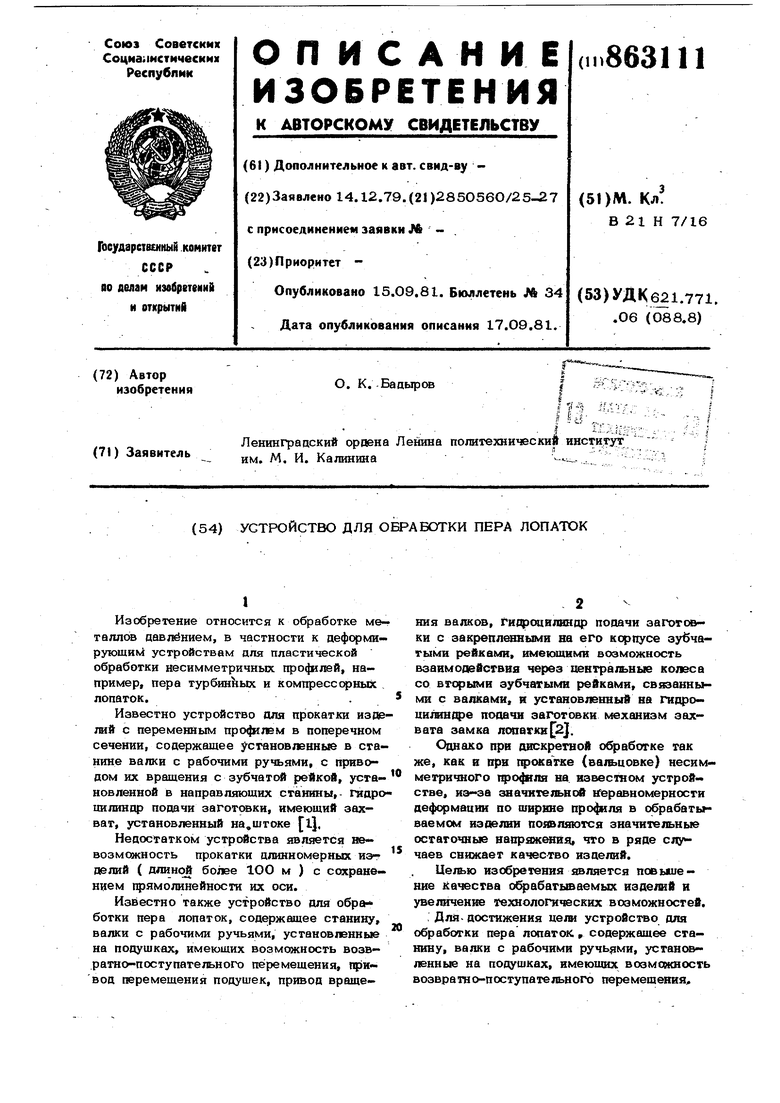

Изобретение относится к обработке металлов давлением, в частности к деформиpyromHvt устройствам для пластической обработки несимметричных гфофялей, например, пера турбинных и компресссрных лопаток.. Известно устройство для прокатки изде гтЛ с переменным в поперечном сечении, содержащее установленные в станине валки с рабочими ручьями, с приводом их вращения с зубчатой рейкой, установленной в направляющих станины,- Гяар1 цилиндр подачи заготовки, имеющий захват, установленный на,штоке ij, Недостатком устройства является не возможность прокатки длинномерных изг делий ( длиной более 1ОО м ) с сохранением прямолинейности юс оси. Известно также устройство для обработки пера лопаток, содержащее станину, валки с рабочими ручьями, установленные на подушках, имеющих возможность возвратно-поступательного перемещения, привод перемещения подушек, привод вращения валков, гиорсщиташдр подачи заготовки с закрепл шымн на его корпусе зуёчатымн рейками, имекш1имн возможность взаимооействвя через центральные колеса со зубчатыми рейками, связанными с валками, и установленный на гипроцишноре подачи заготовки механизм захвата замка лопагки 2. Ошако при дискретной обработке так же, как и врн прока ке (вальцовке) несимменричного на известном устройстве, иэ-за :шачктельнов Неравномерности деформации по ширине профиля в обрабатываемом иэоелни появляются значительные остаточные напряжения что в ряде сду чаев снижает качество изделий. изобретения является повышение Качества срабатываемых изоелий и увеличение Гехнологическюс возможностей. , Для. достижения кет устройство для обработки пера лопаток, содержащее станину, валки с рабочими ручьями, устансюленные на подушках, имеющих возможность возвратно-поступательного перемещения 38 привод перемещения подушек, привод вращения валков, гидроцилиндр подачи заготсеки с закрепленными на его корпусе зубчатыми рейками, имеющими возможност взаимодействия через центральные колеса со вторыми зубчатыми рейками, связаннь ми с валками, и установленный на гидроцилиноре подачи заготовки механизм захвата замка лопатки, снабжен механизмом синхронизации перемещения подушек, выполненным в виде гидроцилиндра и связанного с ним клинового упора, установданно 1го в направляющих между опорными поверхностями подушек, механизм захвата замка лопатки выполнен в виде подвижной головки с зажимной губкой, регулируемого упора, контактирующего с головкой, и пружинного буфера. Каждое центральное колесо выполнено в виде двух зубчатых колес разного диаметра, причем колесо с большим диаметром установ/teHO с возможностью взаимодействия с зубчатой рейкой, закреп1кнной на корпусе гифоцилиндра подачи заготовки. а зубчатое колесо с меньшим диаме ром - с зубчатой рейкой, связанной с валком. На фиг. I представлено устройство, общий вид; на фяг. 2 - то же, вид сверху разрез. Устройство состоит из станины 1, на которой размещены даа узла подушек валке с приводами для их сближения, и раздвижения. В подушках 2 и 3 выполнены гицроцилиндры сближения 4 и 5, щток поршни 6 и 7 которых закреплены на станийе. В подшипниках подушек размещены эксцентриковые валы 8 и 9, на их эксцентриках - кольцеобразные валки 10 и 1 на которых выполнены профильные гравюры (ручьи) и зубцы зубчатого зацепления 12 и 13, в зацеплении с которыми находятся зубчатые рейки 14 и 15. Для обеспечения указанного зацепления на эксцентриковых размещены опоры зубчатых реек 16 и 17. Эти рейки шарнирно соедянены с соответствующими зубчатыми рейками 18 и 19, размещенными в направляю .щих станины 1. На станине в своих напр лапощих размещен гидроцилиндр 2О подачи заготовки, штоК-поршень 21 которого закреплен на станине. На корпусе гндроцилиндра 20 ,закреплены неподвижно две зубчатые рейки 22. Захват замка обрабатываемой лопатки, состоящий из подвижной головки 23 с зажимной губкой 24 и, например, винтсжым зажимом, упором (регулируемым) 25, ограничивающим перемещение подвижной головки, и пружинным бу114фером 26 смонтирован на торце гидроцилиндра 20. На подвижной голсжке 23 смонтирован палец поворота головки 27, контактирующий с копирной планкой 28, которая закреплена на станине. Эксцентриковые валки посредством универсальных шпинделей 29 и 30 соединены с шестеренной клетью и редуктором 31. Привод валков осуществляется от электродвигателя 32. Зубчатые рейки 18 и 19 механизма синхронизации связаны с соответствующими рейками 22 через зубчатые колеса 33 1 34 разных диаметров. Колесо большего диаметра находится в зацеплении, например, с зубчатой рейкой 22, а жестко с ним связанное колесо меньшего диаметра находится в зацеплении с рейкой 18 (или 19). Шестеренная клеть обеспечивает синхронное положение по углу эксцентриков при их вращении. Применяемая ветчина эксцентриситета достаточна для компенсации упругих деформаций элементов пеформирующего устройства и создания гарантированного зазора между валковым инструментом во время пауз в пластической обраборке. В станине между подушками валков в направляющих 35 размещен механизм синхронизации перемещения подушек, выполненный в шде клинового упора 36, имеющего, например, два рабочих участка , и перемещаемый гидроцилиндром 37. Клиновой упор соединен с гидроцилиндром через ре.гулировочный, например винтовой, элемент 38, позволяющий регулире®ать величину хода упора. Угол наклона каждой грани клинсвого yntpa не больше угла трения пары: направляющая станины - клинсшой упор и упор - опорная поверхность подушки валков. Предлагаемое устройство содержит также Гидропривод, включающий гидрсжасосы, распределительную, реГулиргавочную и измерительную аппаратуры. , Устройство работает следующим образом. В исходном положении подушки 2 и 3 валков разведены. Привод эксцентриковых валков включен, валки вращаются навстречу фуг другу. Деформирующие кольцео&разные валки совершают сложно-плоское движение. При этом за счет наличия зубчатого зацепления рабочие поверхности совершают движение по шатунной кривой. Захват замка лопатк|1 находится в крайнем верхнем положении. После закрепления заготовки в захвате последний перемещает-г ся вниз и устанавливает заготовку ее галтелью перехода от замка к перу на ур(жне линии центре эксцентриковых валков. Затем производится сближение валков, во

время которого офабагывается пластическим деформированием галтель лопагки. При сближении одна из пгоаушек первой коонется клиновипного упора 36, ее перемещение приостановится, так как клинови ный упор из-за малого угла наклша его клиновой поверхности не выдавливается в осевом направлении. В дальнейшем перемещается вторая подушка. После ее соприкосновения с клиновым упором последний начи нает выдавливаться и обеспечивать синхронное сближение подушек. Обработка заготс ки происходит путем дискретной прокатки с переменным обжатием и при осевом перемещении заготовки, которое обеспечиваег ся подвижной головкой 23 захвата. Перемещение заготовки и, следовательно, процесс прокатки прекращак)тся при соприкосновении головки 23 с упором 25. При продолжающемся движении рабочих поверхнсжтей валков по шатунной кривой процесс пластической деформации превращается в волочение заготовки с переменным обжатием. В момент исчезновения силового контакта заготовки с деформирующим

инструментом возникает пауза в пластической обработке, во время которой происходит возврат голсжки захвата в исходное положение. При продолжающемся сближении подушек следующий цикл обработки проис- ходит на том же месте заготовки (галтель но при большем обжатии. При достижении своего расчетного положения клиновой упор 36 прекращает сближение подушек. Усилие, развиваемое гидрадилиндрами 4 и 5, через к/мновой упс взаимокомпенсируется, .обеспечивая четкость положения подушек относите льне друг друга и относительно станины 1. После обработки rajwe- ли начинается рабочий ход гидроцилиндра подачи 2О и обрдботка пера лопатки по алине. Захват перемещается вверх. В зову деформации во время пауз начинают поступать все новые участки заготовки. Смена профиля рабочих участков деффмирующего валкового инструмента происходи под действием механизма синхронизации. При этом из-за передаточного отношения механизма синхронизацииповорот валкшого инструмента происходит медленнее (быстрее), чем при прокатке. При вращении эксцентриковых валков зубчатые рейки 14 и 15, отклоняясь в месте зацепления с зубчатыми венцами 12 и 13, качаются, вращаясь в шарнирных соединениях с рей- ками 18 и 19. После обработки пера лопатки по всей длине захват устройства перемещается в исходное крайнее верхнее положение, и подушки валков раздвигаются.

Обработка заготовки заканчивается.

Кинематическая схема предлагаемого устройства для дискретной пластической обратотки опробована на приспособлении, выполненном на базе прокатного двухвалкового стана. Обработанные образцы несимметричного профиля получаются с прямолинейной продольной осью независимо от припуска на пластическую Деформацию у заготовок при значитегало меньшей неравномерности деформации по ширине 1ФОФИЛЯ по сравнению с процессом дискретной прокатки (вальцовки).

Предлагаемое устройство может найти широкое (фименение в лопаточном производатве машинострсдательных заводов нескольких отраслей промышленности. При внедрени.и НИИ с учетом масштаба производства лойаток изобретение может дать значительный экс«омический эффект за счет сокращения числа операций в технологическом процессе и повышения качества.

Формула изобретения

1. Устройство для обработки пера лопаток, содержшдее станину, валки с рабочими ручьями, установленные на подушках, имеющих возможность возвратно-поступательного перемещения, привод перемещения подушек, привод вршдения валке, гид- роцилнндр подачи заготовки с закрепленными на еГо «орпусе зубчатыми рейками, имеющими возможность взаимодействия через ценг{ альные колеса со втсфыми зубчатыми рейками связанными с валками и установленный на гидрсххипиндре подали заготовки механизм захвата замка лопатки, от личаюшее с я тем, что, с целью повышения качества обрабатываемых изделий и увеличешгя технологических возможностей устройства, оно снабжено механизмом сш1хршизации перемещения подушек, выполненным в виде гидроцитнсе ра и связанного с вим клинового упора, установленного в направляощих между опорными поверхностяйии подушек, механизм захвата замка лопатки вьто/яен в випе подвижной головки с зажимной губкой, регулируемсяо упора, ксдатактирующего с головкой, и пружинного буфера.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что каждое централ ное колесо выполнено в виое двух зубчатых колес разного диаметра, причем колесо с большим диаметром установлено с возможностью взаимодействия с зубчатой рейкой, закрепленной на корпусе гидроцилиндра 8631 подачи заготовки, а зубчатое колесо с меньшим оиаметром - с зубчатой рейкой, связанной с валком. Источники информации, принятые во внимание при экспертизе : 5 11 1.Авторское свидетельство СССР Nt 406611, кл. В 21 Н 7/16, 1974. 2.Авторское свидетельство СССР по заявке N 2679543, кл. В 2 1 Н 7/16, 30.1О.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки несимметричных профилей | 1978 |

|

SU770631A1 |

| 63/25-2711.09.78"Устройство для образования утолщений на полосе"казанс | 1978 |

|

SU770630A1 |

| Устройство для вальцовки пера лопаток | 1977 |

|

SU737090A1 |

| Устройство для вальцовки лопаток | 1976 |

|

SU648316A1 |

| Предварительно напряженная прокатная клеть с двумя многовалковыми калибрами | 1982 |

|

SU1135505A1 |

| Устройство для прокатки изделий с переменным профилем | 1976 |

|

SU617143A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ. | 2013 |

|

RU2532214C1 |

| Рабочая валковая клеть | 1989 |

|

SU1687316A1 |

| Прокатная клеть с многовалковым калибром | 1982 |

|

SU1047555A1 |

| Стан для накатки зубчатых колес | 1989 |

|

SU1613232A1 |

Авторы

Даты

1981-09-15—Публикация

1979-12-14—Подача