1

Изобретение относится к области обработки металлов давлением и, в частности может быть применено для прокатки лопаток турбин.

Известно устройство для прокаткп издеЛИЙ с переменным профилем в поперечном сечении, содержащее станину в виде параллелепипеда, клеть с валками и кареткой, зубчато-реечное зацепление, обеспечивающее синхронное движение всех движущихся частей устройства .

Однако в известном устройстве невозможна регулировка междентрового расстояния и натяга валков при наладке на изделие, так как опорные плиты имеют фиксированное положение и поэтому для компенсации упругой деформации профилирующего инструмента, возникающей из-за больщих давлений при прокатке, приходится давать натяг по рабочим поверхностям инструмента, что приводит к быстрой потери его точности.

Передачей нагрузки через цапфы валков невозможно создавать больщой рабочий натяг, и поэтому обработка профиля происходит за пять и более переходов с промежуточным отжигом, что значительно увеличивает время обработки.

Отсутствие жесткой кинематической связи между роликами и приспособлением для

зажима лопатки уменьщает точность прокатки. Кроме того, переменные осевые усилия, действующие на валки и являющиеся тангенциальными составляющими сил, возникающих в процессе прокатки профилей с переменной геометрией, воспринимаются недостаточно жесткими элементами конструкции, что также снижает точность прокатываемых изделий.

Известно устройство для прокатки точных изделий, содержащее станину, кисть с валками, расположенными в опорах, зубчато-реечный механизм, выполненный в виде двух пар зубчатых реек и двух пар зубчатых колес, расположенных соответственно на валах нижнего и верхнего валков, находящихся в зацеплении одно с другим, и подвижную клиновидную плиту, контактирующую с опорой нижнего валка 2.

Недостатком этого устройства является отсутствие синхронизации вращения валков, так как нижняя рейка установлена станционарно, и отсуствует мехаиизм компенсации зазора в реечном зацеплении. Это приводит к рассогласованию во вращении валков и к нарущению точности прокатываемого изделия.

Целью изобретения является повыщение точности изделий.

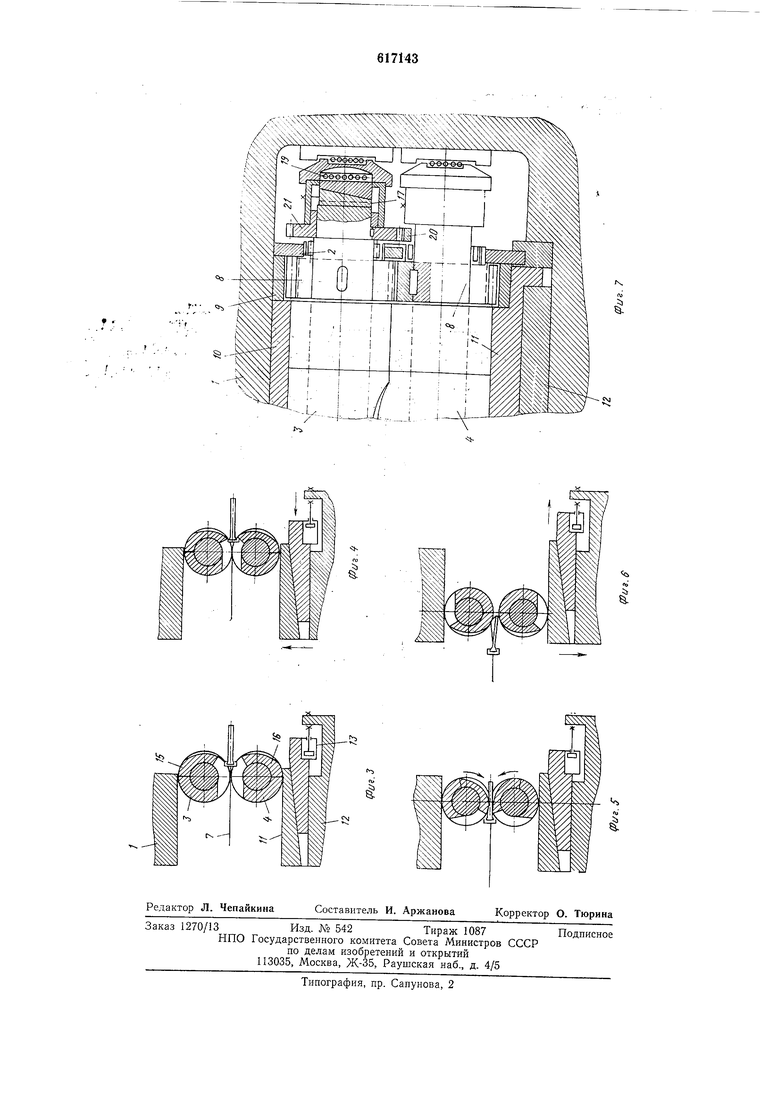

Это достигается тем, что рейки, находящиеся в зацеплении с колесами нижнего валка, закреплены на подвижной клиновидной плите, а опоры валков выполнены в виде регулируемых клиновых соединений, контактирующих с торцами валков сферической подушки с шарикоподщипниками и шариковых направляющих, контактирующих со станиной и подушкой.

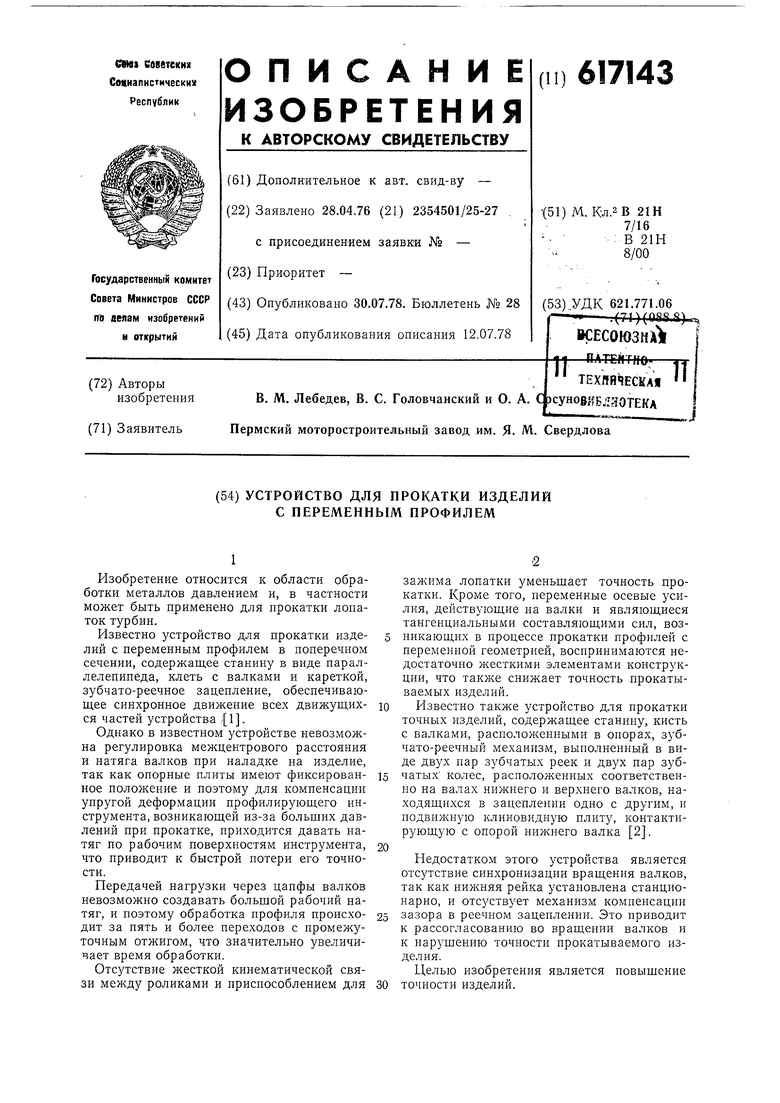

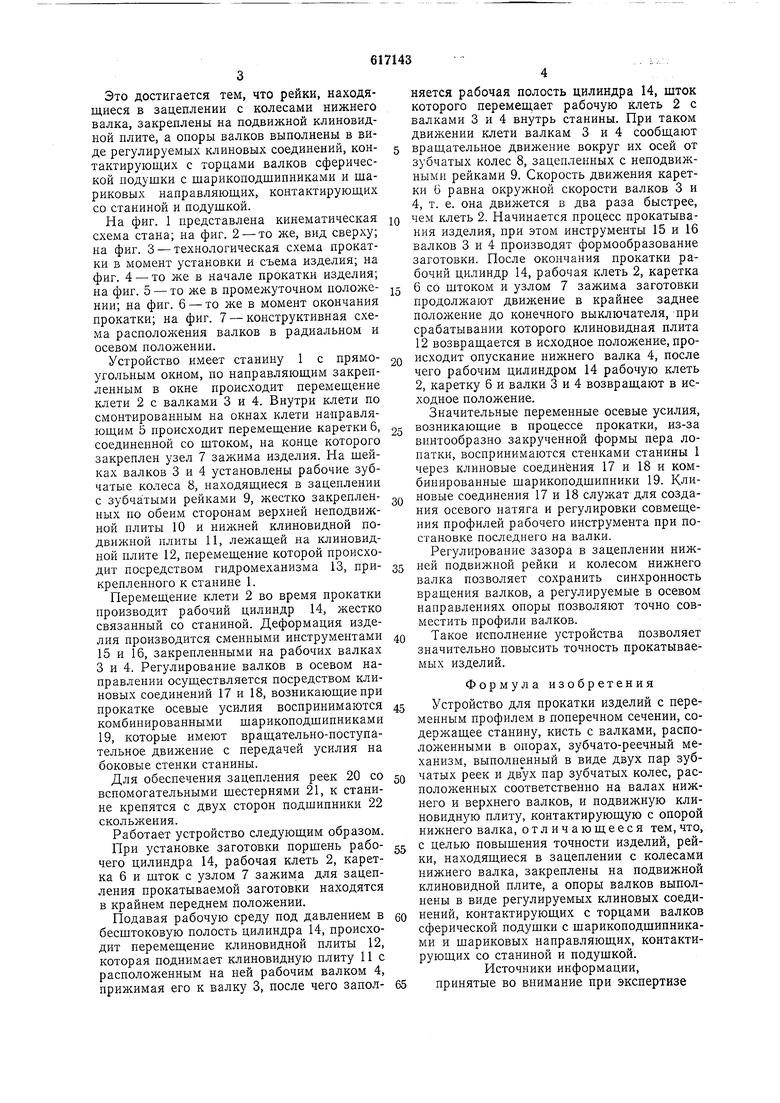

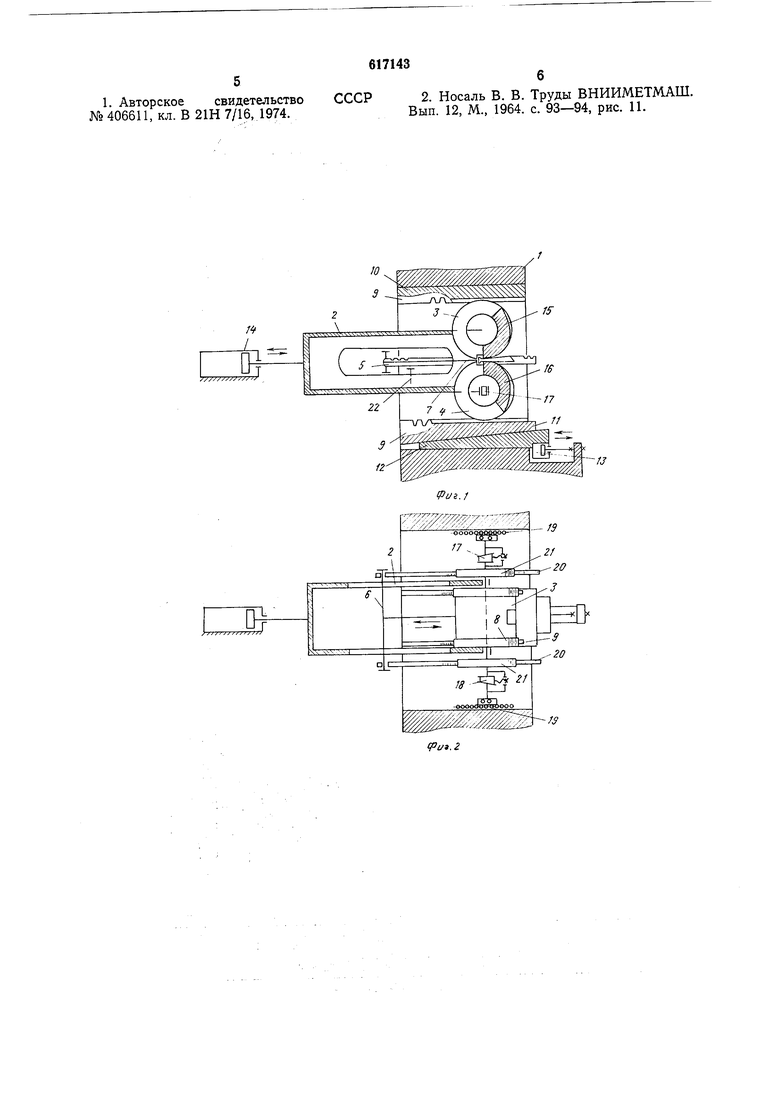

На фиг. 1 представлена кинематическая схема стана; на фиг. 2 - то же, вид сверху; на фиг. 3 - технологическая схема прокатки в момент установки и съема изделия; на фиг. 4 - то же в начале прокатки изделия; на фиг. 5 - то же в промежуточном положеНИИ; на фиг. 6 - то же в момент окончания прокатки; на фиг. 7 - конструктивная схема расположения валков в радиальном и осевом положении.

Устройство имеет станину 1 с прямоугольным окном, по направляющим закрепленным в окне происходит перемещение клети 2 с валками 3 и 4. Внутри клети по смонтированным на окнах клети направляющим 5 происходит перемещение каретки 6, соединенной со штоком, на конце которого закреплен узел 7 зажима изделия. На шейках валков 3 и 4 установлены рабочие зубчатые колеса 8, находящиеся в зацеплении с зубча тыми рейками 9, жестко закрепленных по обеим сторонам верхней неподвижной плиты 10 и нижней клиновидной подвижной плиты 11, лежащей на клиновидной плите 12, перемещение которой происходит посредством гидромеханизма 13, прикрепленного к станине 1.

Перемещение клети 2 во время прокатки производит рабочий цилиндр 14, жестко связанный со станиной. Деформация изделия производится сменными инструментами 15 и 16, закрепленными на рабочих валках 3 и 4. Регулирование валков в осевом направлении осуществляется посредством клиновых соединений 17 и 18, возникающие при прокатке осевые усилия воспринимаются комбинированными шарикоподшипниками 19, которые имеют вращательно-поступательное движение с передачей усилия на боковые стенки станины.

Для обеспечения зацепления реек 20 со вспомогательными шестернями 21, к станине крепятся с двух сторон подшипники 22 скольжения.

Работает устройство следующим образом.

При установке заготовки поршень рабочего цилиндра 14, рабочая клеть 2, каретка 6 и шток с узлом 7 зажима для зацепления прокатываемой заготовки находятся в крайнем переднем положении.

Подавая рабочую среду под давлением в бесштоковую полость цилиндра 14, происходит перемещение клиновидной плиты 12, которая поднимает клиновидную плиту 11 с расположенным на ней рабочим валком 4, прижимая его к валку 3, после чего заполняется рабочая полость цилиндра 14, шток которого перемещает рабочую клеть 2 с валками 3 и 4 внутрь станины. При таком движении клети валкам 3 и 4 сообщают вращательное движение вокруг их осей от зубчатых колес 8, зацепленных с неподвижными рейками 9. Скорость движения каретки 6 равна окружной скорости валков 3 и 4, т. е. она движется в два раза быстрее, чем клеть 2. Начинается процесс прокатывания изделия, при этом инструменты 15 и 16 валков 3 и 4 производят формообразование заготовки. После окончания прокатки рабочий цилиндр 14, рабочая клеть 2, каретка 6 со штоком и узлом 7 зажима заготовки продолжают движение в крайнее заднее положение до конечного выключателя, при срабатывании которого клиновидная плита 12 возвращается в исходное положение, происходит опускание нижнего валка 4, после чего рабочим цилиндром 14 рабочую клеть 2, каретку 6 и валки 3 и 4 возвращают в исходное положение.

Значительные переменные осевые усилия, возникающие в процессе прокатки, из-за винтообразно закрученной формы пера лопатки, воспринимаются стенками станины 1 через клиновые соединения 17 и 18 и комбинированные шарикоподшипники 19. Клиновые соединения 17 и 18 служат для создания осевого натяга и регулировки совмещения профилей рабочего инструмента при постановке последнего на валки.

Регулирование зазора в зацеплении нижней подвижной рейки и колесом нижнего валка позволяет сохранить синхронность вращения валков, а регулируемые в осевом направлениях опоры позволяют точно совместить профили валков.

Такое исполнение устройства позволяет значительно повысить точность прокатываемых изделий.

Формула изобретения

Устройство для прокатки изделий с переменным профилем в поперечном сечении, содержащее станину, кисть с валками, расположенными в опорах, зубчато-реечный механизм, выполненный в виде двух пар зубчатых реек и двух пар зубчатых колес, расположенных соответственно на валах нижнего и верхнего валков, и подвижную клиновидную плиту, контактирующую с опорой нижнего валка, отличающееся тем, что, с целью повышения точности изделий, рейки, находящиеся в зацеплении с колесами нижнего валка, закреплены на подвижной клиновидной плите, а опоры валков выполнены в виде регулируемых клиновых соединений, контактирующих с торцами валков сферической подушки с шарикоподшипниками и шариковых направляющих, контактирующих со станиной и подушкой. Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство № 406611, кл. В 21Н 7/16, 1974. СССР 2. Носаль В. В. Труды ВНИИМЕТМАШ. Вып. 12, М., 1964. с. 93-94, рис. 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ИЗДЕЛИЙ С ПЕРЕМЕННЫМ ПРОФИЛЕМ | 1992 |

|

RU2042464C1 |

| ФОН! ЗНШЕРТОВ | 1973 |

|

SU406611A1 |

| УСТРОЙСТВО ДЛЯ ВАЛЬЦЕВАНИЯ ЛОПАТОК | 1986 |

|

SU1451960A1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ИЗДЕЛИЙ С ПЕРЕМЕННЫМ ПРОФИЛЕМ | 1999 |

|

RU2174056C2 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ. | 2013 |

|

RU2532214C1 |

| Устройство для поперечной прокатки зубчатых профилей | 1979 |

|

SU882691A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| Прокатная клеть с многовалковым калибром | 1988 |

|

SU1581395A1 |

| Стан для накатки зубчатых колес | 1989 |

|

SU1613232A1 |

| Устройство для деформации металла прокаткой | 1989 |

|

SU1734903A1 |

-//

/

Авторы

Даты

1978-07-30—Публикация

1976-04-28—Подача