Изобретение относится к обработке металлов давлением, в частности к деформирующим устройствам для вальцовки компрессорных и турбинных лопаток. Известны устройства для вальцовки лопаток, содержащие станину, гидравлический привод, прокатные сектора с приводом их вращения, выполненным в виде гидроцилиндра, а также захват лопатки с гидроцилиндром его перемещения 1. Недостатком известного устройства для вальцовки лопаток является то, что они не обеспечивают прямолинейности вальцуемого (прокатываемого) пера в плоскости наибольшей жесткости профиля пера, в результате чего изделия получаются саблевидными. Имен но этот недостаток не позволяет пока изготовить лопатки с длиной пера более 100 мм холодной вальцовкой, так как получающийся изгиб трудноустраним при последующей рихтовке. Известно устройство для вальцовки лопаток с переменным по длине пера профилем, содержащее станину, рабочие валки с конусными сменными секторами с ручьями, размещенные в поворотных подушках, опорные поверхности которых выполнены цилиндрическими и связаны с соответствующими им опорными поверхностями механизма сближения валков, привод вращения валков в виде гидроцилиндра и реечных передач, рейки которых связан с гидроцилиндром посредством тяг с шарнирами, и вспомогательный гидроцилиндр с захватом лопатки 2. В таком устройстве для обеспечения прямолинейности лопатки, т.е. для выравнивания скоростей выхода частиц металла из очага деформации, по ширине прокатываемого несимметричного профиля применяют конусные секторы, конусность которых определяется условием компенсации неравенства вь1тяжек по щирине профиля на участке опережения очага деформации неравенством скорости перемещения частиц металла в нейтральном (базовом) сечении очага деформации. Однако и это устройство не позволяет гарантированно обеспечивать прямачинейность оси прокатываемого пера путем выравнивания скоростей движения частиц металла по ширине на выходе из очага дефор.мации, когда производится прокатка пера, имеющего по длине профиль разной асимметрии.

Целью изобретения является обеспечение прямолинейности оси пера и повышение качества лопаток.

Поставленная цель достигается тем, что сменные секторы выполнены с переменной по длине ручья конусностью, связь опорной поверхности по крайней мере одной из поворотных подушек с опорной повер-хностью механизма сближения валков выполнена в виде размещенных между указанными поверхностями тел качения, а шарниры тяг, связывающих гидроцилиндр с рейками, выполнены двойными.

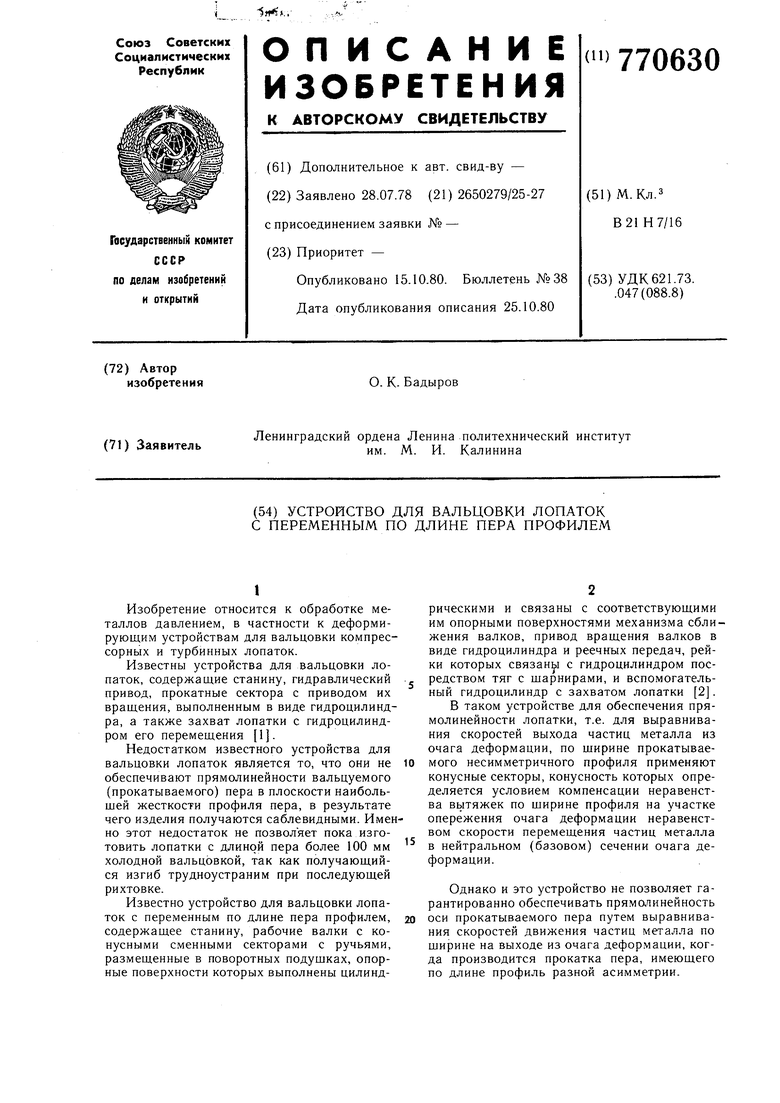

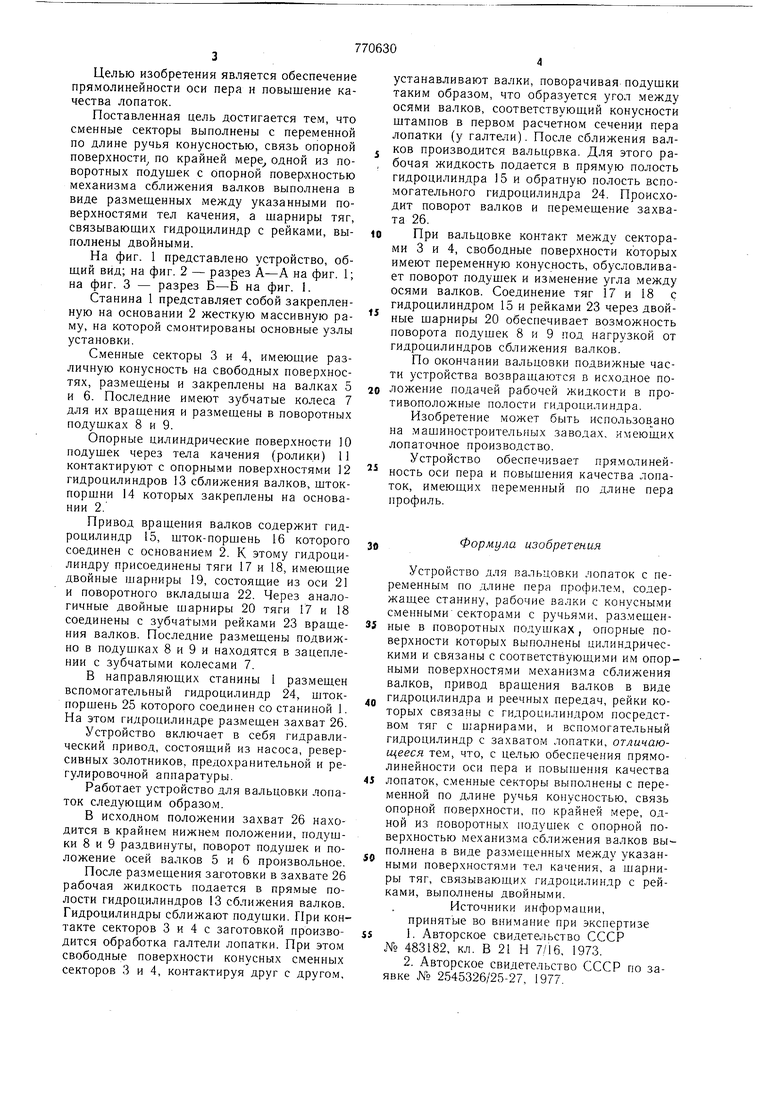

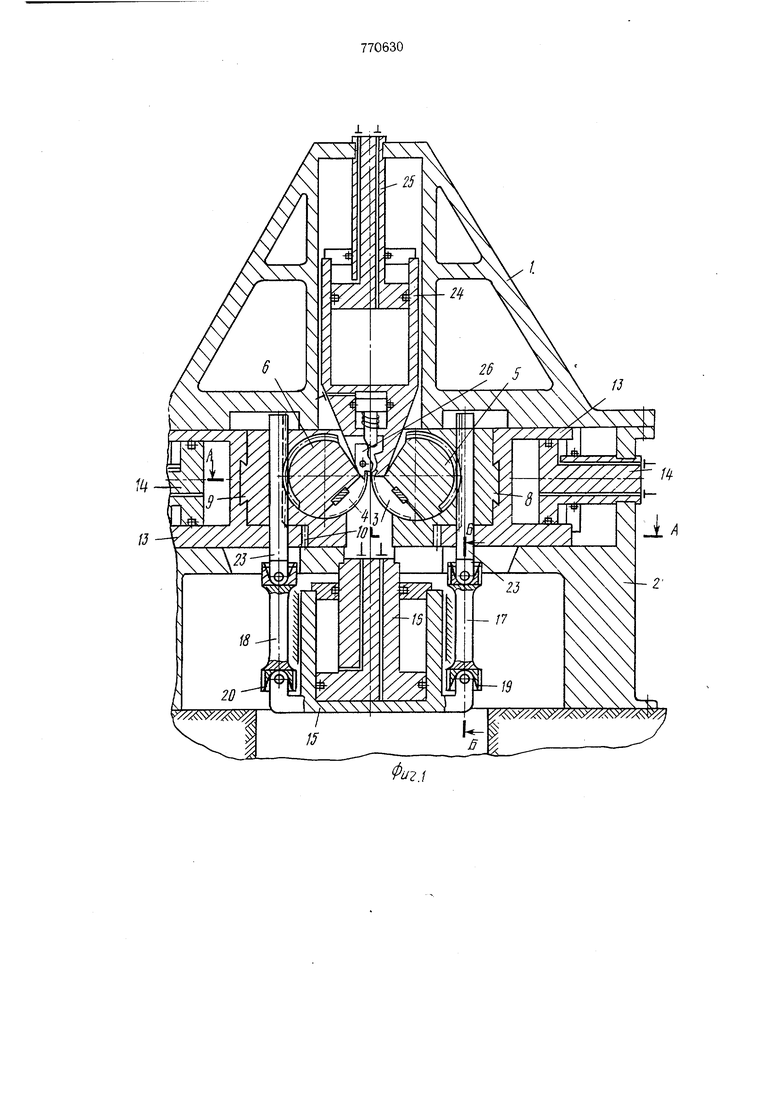

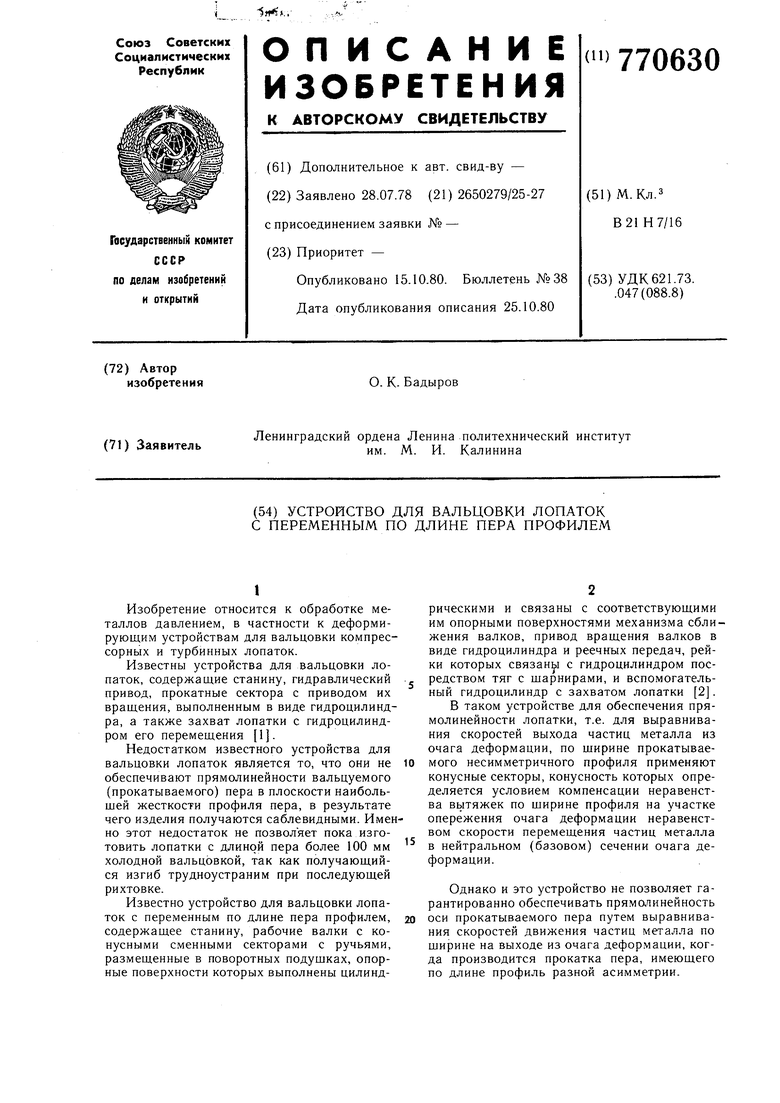

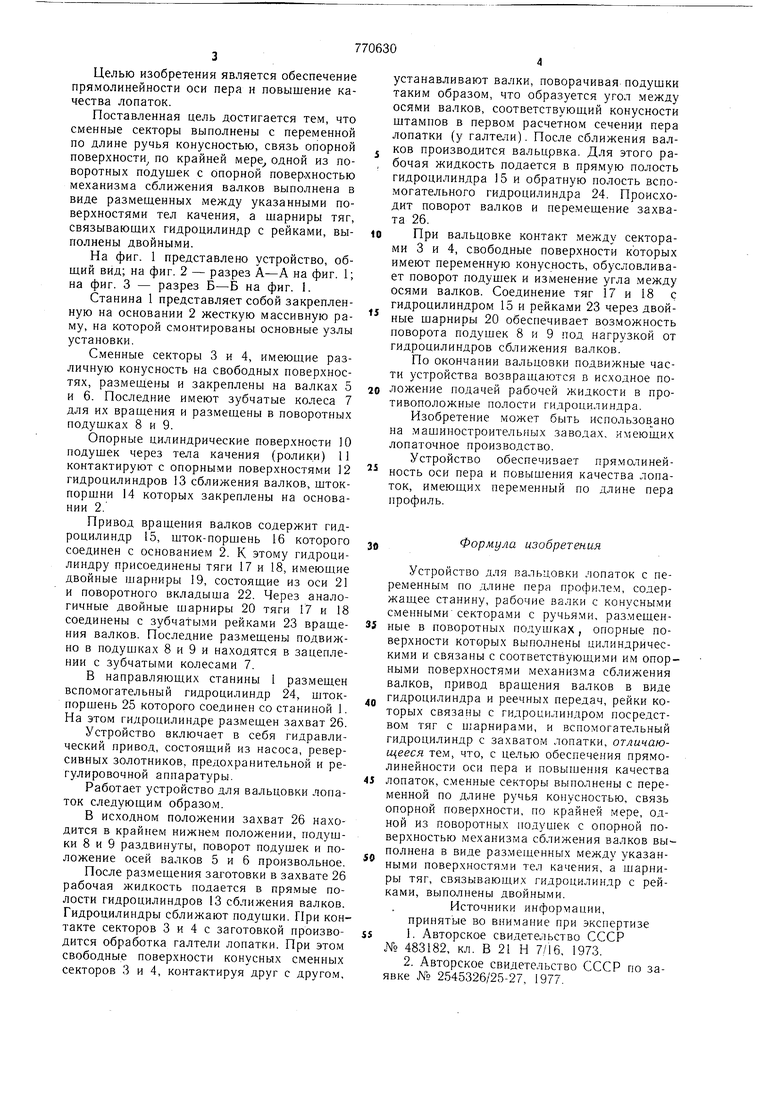

На фиг. 1 представлено устройство, обший вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Станина 1 представляет собой закрепленную на основании 2 жесткую массивную раму, на которой смонтированы основные узлы установки.

Сменные секторы 3 и 4, имеющие различную конусность на свободных поверхностях, размещены и закреплены на валках 5 и 6. Последние имеют зубчатые колеса 7 для их вращения и размещены в поворотных подущках 8 и 9.

Опорные цилиндрические поверхности 10 подушек через тела качения (ролики) 11 контактируют с опорными поверхностями 12 гидроцилиндров 13 сближения валков, штокпоршни 14 которых закреплены на основании 2.

Привод вращения валков содержит гидроцилиндр 15, шток-порщень 16 которого соединен с основанием 2. К это.му гидроцилиндру присоединены тяги 17 и 18, имеющие двойные шарниры 19, состоящие из оси 21 и поворотного вкладыша 22. Через аналогичные двойные шарнирьЕ 20 тяги 17 и 18 соединены с 3y64atbi.MH рейками 23 вращения валков. Последние размещены подвижно в подущках 8 и 9 и находятся в зацеплении с зубчатыми колесами 7.

В направляющих станины I размещен вспомогательный гидроцилиндр 24, штокпоршень 25 которого соединен со станиной 1. На этом гидроцилиндре размещен захват 26.

Устройство включает в себя гидравлический привод, состоящий из насоса, реверсивных золотников, предохранительной и регулировочной аппаратуры.

Работает устройство для вальцовки лопаток следующим образом.

В исходном положении захват 26 находится в крайнем нижнем положении, подушки 8 и 9 раздвинуты, поворот подушек и положение осей валков 5 и 6 произвольное.

После размещения заготовки в захвате 26 рабочая жидкость подается в прямые полости гидроцилиндров 13 сближения валков. Гидроцилиндры сближают подушки. При контакте секторов 3 и 4 с заготовкой производится обработка галтели лопатки. При этом свободные поверхности конусных сменных секторов 3 и 4, контактируя друг с друго.м.

устанавливают валки, поворачивая подущки таким образом, что образуется угол .между осями валков, соответствующий конусности штампов в первом расчетном сечении пера лопатки (у галтели). После сближения валков производится вальцрвка. Для этого рабочая жидкость подается в пря.мую полость гидроцилиндра 15 и обратную полость вспо.могательного гидроцилиндра 24. Происходит поворот валков и перемещение захвата 26.

При вальцовке контакт между секторами 3 и 4, свободные поверхности которых имеют переменную конусность, обусловливает поворот подушек и изменение угла .между осями валков. Соединение тяг 17 и 18 с гидроцилиндром 15 и рейками 23 через двойные шарниры 20 обеспечивает возможность поворота подушек 8 и 9 под нагрузкой от гидроцилиндров сближения валков.

По окончании вальцовки подвижные части устройства возврашаются в исходное положение подачей рабочей жидкости в противоположные полости гидроцилиндра.

Изобретение может быть использовано на .машиностроительных заводах, имеющих лопаточное производство.

Устройство обеспечивает пря.молинейность оси пера и повышения качества „топаток, имеющих переменный по длине пера профиль.

Формула изобретения

Устройство для вальцовки лопаток с переменным по длине пера профилем, содержащее станину, рабочие валки с конусными сменными секторами с ручьями, размешенные в поворотных подушках, опорные поверхности которых выполнены цилиндрическими и связаны с соответствующими им опорными поверхностями механизма сближения валков, привод вращения валков в виде гидроцилиндра и реечных передач, рейки которых связаны с гидроцилиндром посредством тяг с шарнирами, и вспомогательный гидроцилиндр с захватом лопатки, отличающееся тем, что, с целью обеспечения прямолинейности оси пера и повыщения качества

лопаток, сменные секторы выполнены с переменной по длине ручья конусностью, связь опорной поверхности, по крайней мере, одной из поворотных подушек с опорной поверхностью механизма сближения валков выполнена в виде размещенных между указанными поверхностя.чи тел качения, а шарниры тяг, связывающих гидроцилиндр с рейками, выполнены двойными.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидете тьство СССР № 483182, кл. В 21 И 7/16, 1973.

2. Авторское свидетельство СССР по заявке № 2545326/25-27, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вальцовки пера лопаток | 1977 |

|

SU737090A1 |

| Устройство для обработки пера лопаток | 1979 |

|

SU863111A1 |

| Устройство для вальцовки лопаток | 1976 |

|

SU648316A1 |

| Устройство для обработки несимметричных профилей | 1978 |

|

SU770631A1 |

| Рабочая валковая клеть | 1989 |

|

SU1687316A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Устройство для вальцовки пера лопатки | 1977 |

|

SU707667A1 |

| Прокатный стан | 1988 |

|

SU1519803A1 |

| Прокатная клеть кварто | 1980 |

|

SU889165A1 |

| Устройство для холодной вальцовки профиля пера лопатки | 1972 |

|

SU446156A1 |

Авторы

Даты

1980-10-15—Публикация

1978-07-28—Подача