(54) СПОСОБ ПРОТЯЖКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| Способ ковки-протяжки | 1988 |

|

SU1620195A1 |

| СПОСОБ КОВКИ КРУПНЫХ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2009753C1 |

| Способ изготовления ступенчатой цилиндрической поковки | 1990 |

|

SU1791070A1 |

| Способ ковки поковок типа штамповых кубиков | 1986 |

|

SU1424926A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| Способ ковки слитков | 1977 |

|

SU733826A1 |

| СПОСОБ КОВКИ ЗАГОТОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2004 |

|

RU2283714C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| Способ изготовления цилиндрических поковок | 1987 |

|

SU1442315A2 |

I

Изобретение относится к обработке металлов аавланием и может найти применение при изготовлении гладких и стуяьичатых поковок из тру он оде формируемых металлов . и cnvraaoe оля энергетического, тяжелого, транспортного машиностроения.

Известен способ протяжки заготовок на трудноцеформируемых металлов и сплавов поспедовательиыми местными обжатиями боковой поверхности заготовки с кантовками до получения участка многогранного сечения с последующей осевой подачей l

Однако данный способ ковки не позволяет подучать качественные изделия из-за недостаточной проработки структуры ме- талла и образования как внешних, так и внутренних трещин от локальных растягивающих напряжений.

Целью изобретения является повышение качества обработки за счет устранения в заготовках -трещипообразования, возникающего от локальных растягивающих напря жений.

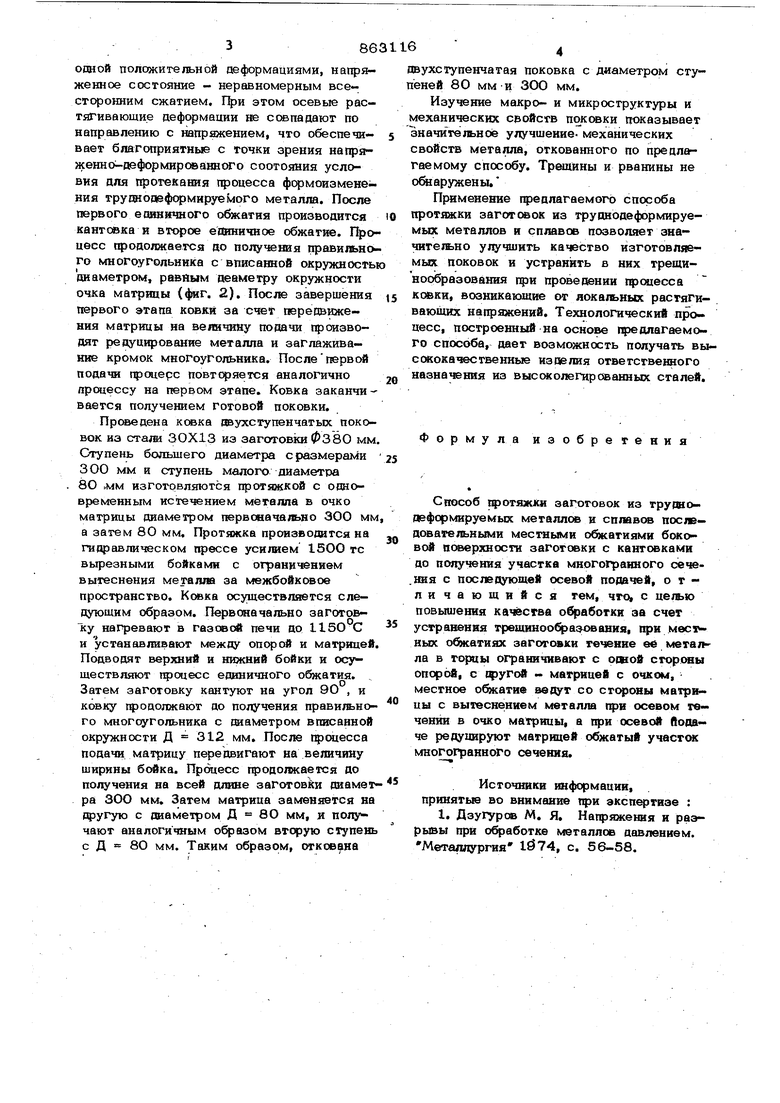

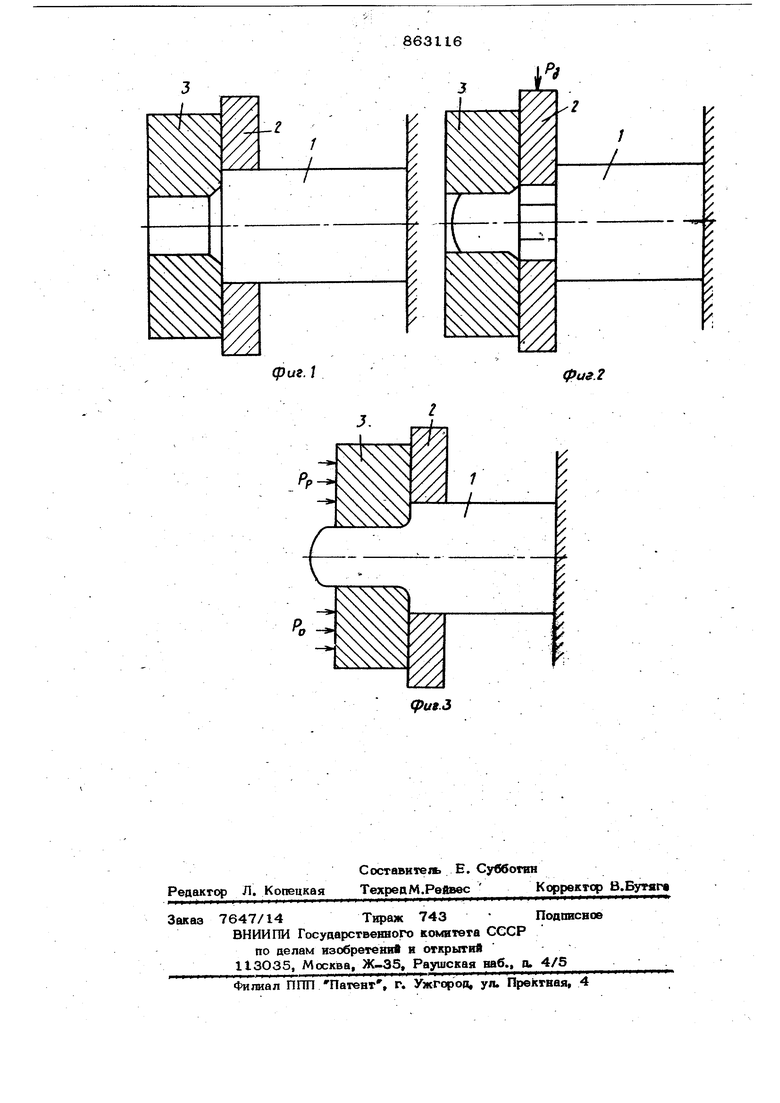

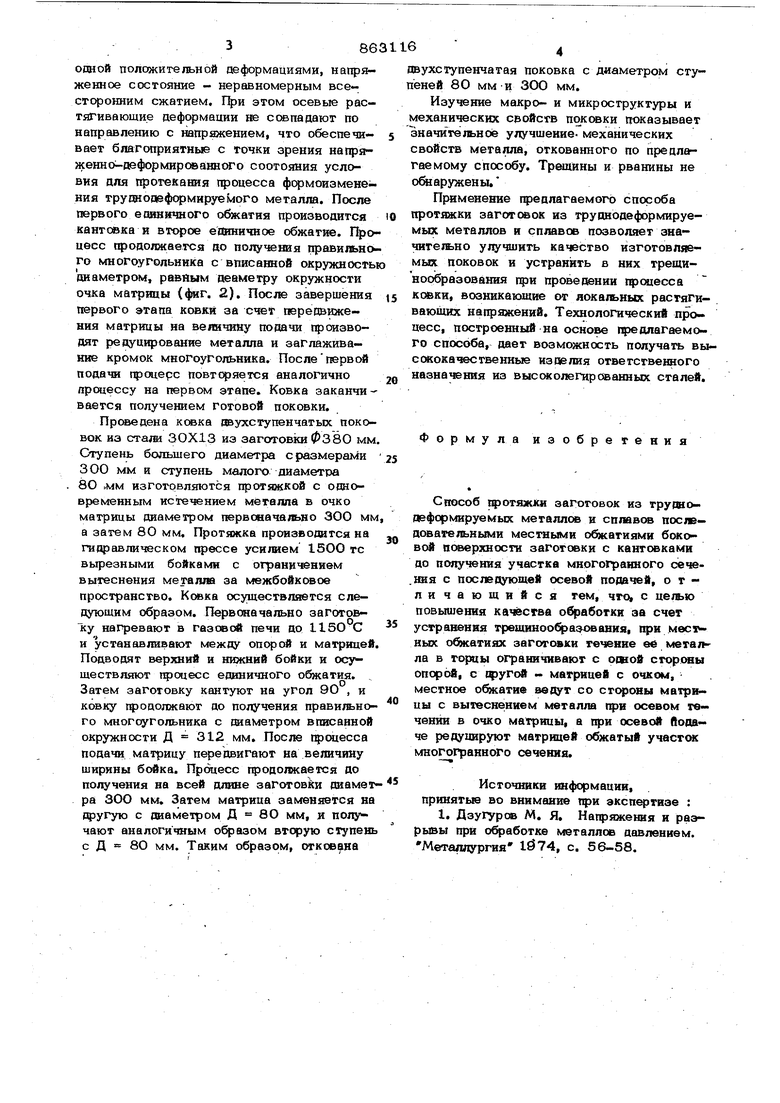

Поставленная цель достигается тем, JTO согласно способу протяжки заготовок 3 труднодефс мируемых металлов и спла- ов последсжательными (юстными обжатиями боковой поверхности заготовки с кантовками до получения участка многогранного сечения с поЬледуюшей осевой поаачей, при местных обжатиях заготовки течение ее металла в торцы ограничиваются с ОШ10Й стороны опорой, с другой - матрицей с очком, местное обжатие ведут со стелены матрицы с вытеснением металла при осевом его течении в очко матрицы, а при осевой подаче редуцируют матрицей обжатый участок мнсяогранного сечения. На фиг. 1 изображен первый этап оеформирования заготовки; на фиг. 2 - этап после проведения местных обжатий тсжки; на 4иг. 3 - начальная стадия двформирования заготовки посла подачи.

При обжатии заготовки 1 бойками 2 происходит выпрессовывание металла в очко матрицы 3. Деформ1фова1шое состояние описывается одаой отрицательной и одной положительной деформациями, напряженное состояние - неравномерным всесторонним сжатием. При этом осевые растягивающие деформации не ссжпадают по направлению с напряжением, что обеспечи- вает благоприятные с точки зрения напр женно йеформнрс анв{Я о соотояния условия для протекавия гфоцесса формоизменения трудаодефс мируемого металда. После первого единичного производится кантсвка и второе единичное обжатие. Про цесс продолжаетса до получешя правильно го многоугольника с вписашюй окружность диаметром, равным деаме ру окружности очка матрицы (фиг. 2). После завершения первого этапа ковки за счет передвижения матрицы на величину подачи производят редуцирование металла и заглаживание кромок многоугольника. После первсЛ подачи фшерс повтс яется аналогично процессу на первом этапе. Ковка заканчи вается получением готовой поковки. Проведена ковка двухступенчатых поковок из стали ЗОХ13 из заготовки 0380 мм Ступень большего диаметра с размерами ЗОО мм и ступень малого диаметра . 8О .мм изготовляются протяжксй с ошовременным истечением металла в очко матрицы диаметром 1юрвоначат но ЗОО мм а затем 8О мм. Протяжка производится на ги{ф 1влическом прессе усилием 15ОО тс вырезными бойками с ограничением вытеснения металла за межбойковое пространство. Ковка осуществляется следующим образом. Первоначально заготов ку нагревают в газовой печи до 115О С и устанавливают между опорой и матрицей Подводят верхний и нижний бойки и осу ществляют tqjouecc единичного обжатия. Затем заготовку кантуют на угол 90 , и ковку гродолжают до получения правн/ьно го многоугольника с диаметром вписанной окружности Д 312 мм. После процесса подачи матрицу передвигают на величину ширины бсЛка. Процесс продолжается До получения на всей длине заготовки диамат ра ЗОО мм. Затем матрица заменяется на другую с диаметром Д ВО мм, и попу чают аналогичным образом вторую ступен с Д ВО мм. Таким образом, откована вухступенчатая поковка с диаметром стуеней ВО мм и ЗОО мм. Изучение макро- и микроструктуры и еханических свойств покежки показывает значитега ное улучшение- механических свойств металла, откованного по предлагаемому способу. Трешйны и рванины не о&аружены. Применение предлагаемого способа протяжки заготовок из трудаодеформируемых металлов и сплавов позволяет значитега.но улучшить качество изготовляемый поковок и устранить в них трещинорбразования гри проведении процесса ковки, возникающие от локальных растягивающих напряжений. Технологический процесс, построенный на основе предлагаемого способа, дает возможность получать выссйокачюственные изделия ответстведаого назначения из высоколегированных сталей. Формула изобретени Способ протяжки заготовок из трупнояеформируемых металлов и сплаве последава1%льными местными обжатиями боковой псеерхности заготовки с кантовками до получения участка многогранного сече.шя с последующей осевой подачей, о т ли чающийся тем, чго с целью повышения качесгва оЁ абогки за счет устранения трещинообразования, прн местных обжатиях заготовки течение еб Merait ла в торцы ограничивают с ошой сторсжы опорой, с Щ)уГоЯ - матрицей с очком, местное обжатие ведут со матрицы с вытеснением металла при осевом течении в очко матрицы, а 1фи осевой йода- че редуцируют матрицей обжатый участок многогранного сечения. Источники информации, принятые во внимание при экспертизе : 1. Дзугурсж М. Я. Напряжения и разрывы при о аботке металлов давлением. Металлургия 1б74, с. 56-5В.

/

/f / / /

/ / / / / X /

X

фиг. /

фиг.

ix

.J

Авторы

Даты

1981-09-15—Публикация

1979-11-01—Подача