Изобретение относится к области Обработки металлов давлением - ковке ступенчатых поковок типа валов круглого сечения и может быть использовано в тяжелом и энергетическом машиностроении.

Известен способ изготовления многоступенчатых валов, включающий нагрев, протяжку заготовки за несколько проходов обжатиями в комбинированных бойках с кантовками и промежуточной между проходами подачей заготовки.

Недостатком способа является то, что не все ступени подлежат отковке, что Приводит к значительному расходу металла под напуск.

Наиболее близким к предлагаемому способу по технической сущности является способ изготовления ступенчатой цилиндрической поковки со ступенью меньшего диаметра, расположенной между ступенями большего диаметра, включающий нагрев и протяжку заготовки до размера, равного диаметру большей ступени, разметку, формирование узким бойком с кантовкой и подачей заготовки ступени меньшего диаметра и протяжку на окончательные размеры ступеней.

При этом формирование ступени меньшего диаметра производят путем протяжки заготовки в узких бойках шириной 400 мм после предварительного обжатия квадратом 2QOx200 мм.

Недостатком данного способа является наличие растягивающих напряжений в очаге деформации, достигающих при относительных подачах около 0,25 предела текучести материала, и, следовательно, приводящих к разрыву и разрушению поковок.

vi ю

о

vj О

Цель изобретения - повышение качества поковки, преимущественно из малопластичных сталей и сплавов со ступенью меньшего диаметра, отношение диаметра к длине которой большей 1, за счет устране ния растягивающих напряжений и разрывов металла.

Поставленная цель достигается тем, что в способе изготовления ступенчатой цилиндрической поковки со ступенью меньшего диаметра, расположенной между ступенями большего диа метраГвключающем нагрев и протяжку заготовки до размера, равного диаметру большей ступени, разметку, формирование узким бойком с кантовкой и подачей заготовки ступени меньшего диаметра и протяжку на окончательные размеры ступеней, согласно изобретению, протяжку заготовки до размера, равного диаметру большей ступени, осуществляют с относительной подачей не менее 0,5, а формирование ступени меньшего диаметра производят путём-прох има по кругу узким бойком участков большей ступени длиной (0,1-0,5) do, где Do - диаметр большей ступени, при установке большей ступени на бойке шириной не менее диаметра последней..

При прожиме используют вырезные бойки.

Кроме того, протяжку до размера, равного диаметру большей ступени, и прожим осуществляют с одного нагрева.

Заявителю не известны технические решения, в которых присутствовали бы признаки, аналогичные заявленным отличитёльй Ы г признакам, а связи с чем предложенное техническое решение соответствует критерию изобретения существенные отличия. .

Необходимость применения малых относительных подач (менее 0,5) при ковке обусловлена задачей максимального приближениятебметрии поковки к готовому из- делию и выполнения максимального количества ступеней. Такая задача возникает при протяжке ступенчатых цилиндрических поковок с отношением диаметра ступени к длине больше 1. Однако при подачах менее 0,5 в очаге деформации возникают растягивающие напряжения, приводящие к разрыхлению металла слитка. Поэтому в предложенном техническом решении протяжку заготовки до размера, равного диаметру большей ступени, осуществляют с относительной подачей не менее 0,5. При подачах менее 0,5 действуют растягивающие напряжения, а максимальную подачу выбирают, исходя из мощности имеющегося кузнечно-прессового оборудования и пластических характеристик обрабатываемого материала.

При формировании ступени меньшего диаметра фактически предусматривается

замена протяжки в узких бойках на ковку в бойках, ширина которых между собой разнится значительно, а именно; если ширина, например, нижнего бойка близка к диаметру большей ступени D0, то верхнего - для

0 прожима, согласно изобретению, равна (0,1 +0,5)D0, т.е. минимальное различие в ширине бойков соответствует двухкратному.

При такой схеме ковки в очаге деформации растягивающие напряжения при внед5 рении бойка меньшей ширины будут компенсироваться сжимающими напряжениями нижнего бойка. И, следовательно, предотвращается опасность разрыхления и тем более разрыва металла заготовки. При

0 осуществлении способа возможно приме-, нение как комбинированных, так и вырезных бойков. Для материалов с низкой пластичностью или низким исходным состоянием металла слитка наиболее эффектив5 ным является применение вырезных радиусных бойков, т.к. в данном случае уши- рение будет минимальным.

Выполнение с одного нагрева протяжки на диаметр большей ступени и формирова0 ние ступени меньшего диаметра обусловлено предотвращением процессов собирательной рекристаллизации и интенсивного роста аустенитного зерна стали, особенно в переходных зонах поковки-(от

5 большей степени к малой). Этому могут способствовать малые обжатия и высокая температура предварительного нагрева.

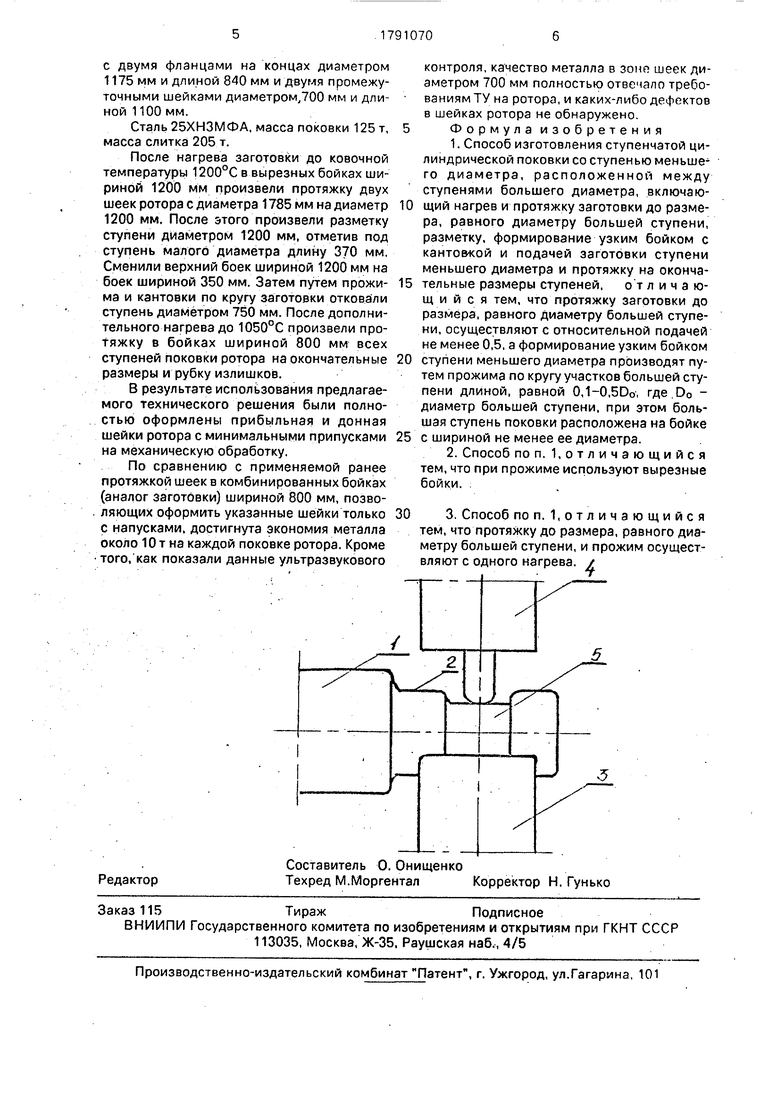

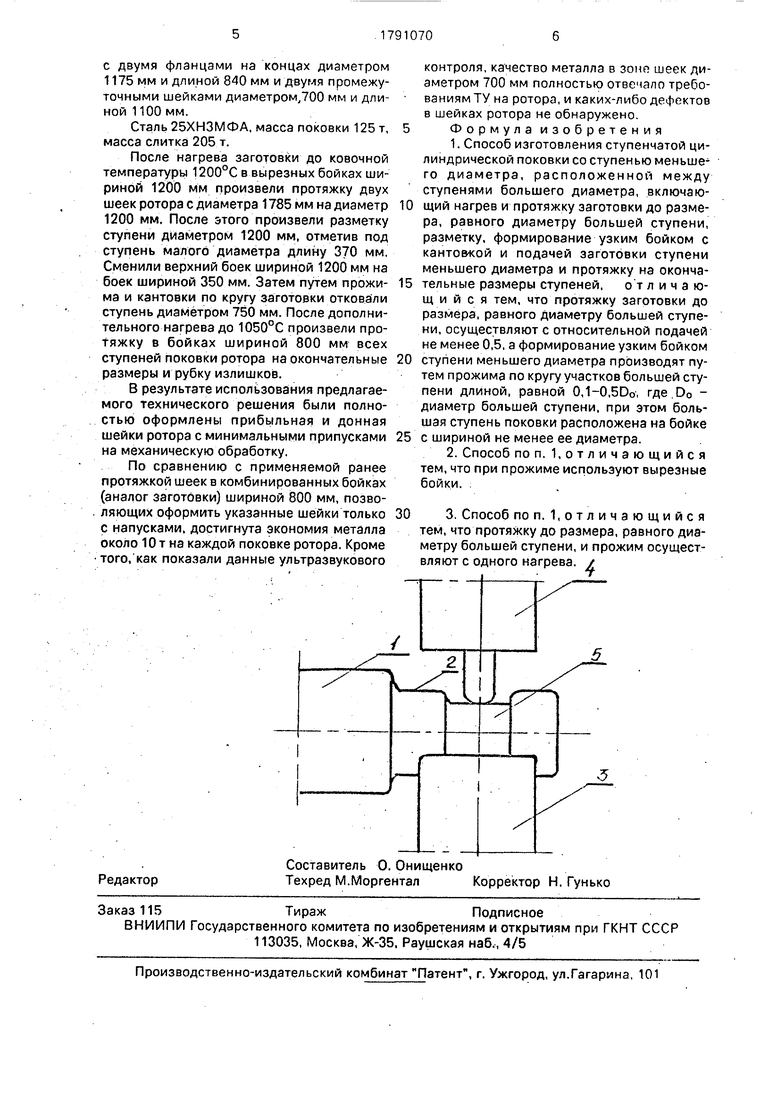

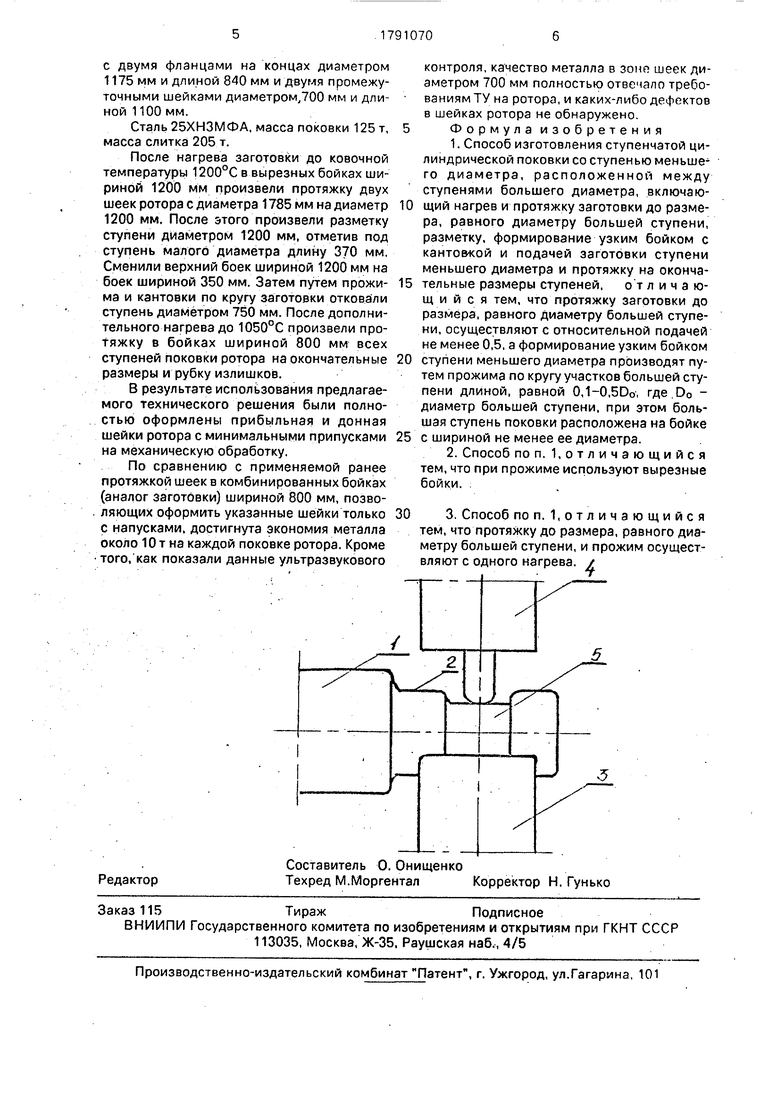

На чертеже представлена технологическая схема ковки по предлагаемому спосо0 бу.

Способ осуществляют следующим образом. .

После нагрева заготовки производят протяжку последней в бойках шириной,

5 близкой к диаметру большей ступени, на размер, несколько больший диаметра ступени. Затем осуществляют разметку заготовки по длине на ступени большего диаметра и производят смену верхнего бой0 ка с широкого на узкий. Оставляя заготовку 1 ступенью большего диаметра 2 на нижнем широком бойке 3 и кантуя ее по кругу, производят прожим узким бойком 4 участков длиной (0,1-0,5)D0 до диаметра меньшей

5 ступени 5. После еще одной смены бойков производят протяжку всех ступеней до окончательных размеров.

П р и м е р. На прессе 120 МН изготавливали поковку ротора турбины с диаметром бочки 1785 мм длиной по бочке 5300 мм.

с двумя фланцами на концах диаметром 1175 мм и длиной 840 мм и двумя промежуточными шейками диаметром,700 мм и длиной 1100 мм.

Сталь 25ХНЗМФА, масса поковки 125 т, масса слитка 205 т.

После нагрева заготовки до ковочной температуры 1200°С в вырезных бойках шириной 1200 мм произвели протяжку двух шеек ротора с диаметра 1785 мм на диаметр 1200 мм. После этого произвели разметку ступени диаметром 1200 мм, отметив под ступень малого диаметра длину 370 мм. Сменили верхний боек шириной 1200 мм на боек шириной 350 мм. Затем путем прожи- ма и кантовки по кругу заготовки отковали ступень диаметром 750 мм. После дополнительного нагрева до 1050°С произвели протяжку в бойках шириной 800 мм всех ступеней поковки ротора на окончательные размеры и рубку излишков.

В результате использования предлагаемого технического решения были полностью оформлены прибыльная и донная шейки ротора с минимальными припусками на механическую обработку.

По сравнению с применяемой ранее протяжкой шеек в комбинированных бойках (аналог заготовки) шириной 800 мм, позволяющих оформить указанные шейки только с напусками, достигнута экономия металла около 10 т на каждой поковке ротора. Кроме того, как показали данные ультразвукового

контроля, качество металла в зоне шеек диаметром 700 мм полностью отвечало требованиям ТУ на ротора, и каких-либо дефектов в шейках ротора не обнаружено. Формула изобретения

1. Способ изготовления ступенчатой цилиндрической поковки со ступенью меньшего диаметра, расположенной между ступенями большего диаметра, включающий нагрев и протяжку заготовки до размера, равного диаметру большей ступени, разметку, формирование узким бойком с канто&кой и подачей заготовки ступени меньшего диаметра и протяжку на окончательные размеры ступеней, отличающийся тем, что протяжку заготовки до размера, равного диаметру большей ступени, осуществляют с относительной подачей не менее 0,5, а формирование узким бойком

ступени меньшего диаметра производят путем прожима по кругу участков большей ступени длиной, равной 0,1-0,5D0, где.Оо - диаметр большей ступени, при этом большая ступень поковки расположена на бойке

с шириной не менее ее диаметра.

2. Способ по п. 1,отличающийся тем, что при прожиме используют вырезные

бОЙКИ. :

3. Способ по п. 1,отличающийся тем, что протяжку до размера, равного диаметру большей ступени, и прожим осуществляют с одного нагрева. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления валов | 1983 |

|

SU1207604A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Способ изготовления цилиндрических поковок | 1987 |

|

SU1442315A2 |

| СПОСОБ КОВКИ КРУПНЫХ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2009753C1 |

| Способ изготовления поковок | 1984 |

|

SU1268264A1 |

| Инструмент для ковки заготовок | 1978 |

|

SU902968A1 |

| СПОСОБ КОВКИ ЗАГОТОВОК | 2007 |

|

RU2370334C2 |

| Способ ковки заготовок | 1981 |

|

SU1161219A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2024 |

|

RU2839977C1 |

| Способ изготовления полой поковки с криволинейной осью | 1985 |

|

SU1382563A1 |

Использование: изобретение относится к области обработки металлов давлением, при ковке ступенчатых поковок типа валов круглого сечения, преимущественно из малопластичных сталей и сплавов со ступенью меньшего диаметра, с отношением диаметра к длине больше 1. Может быть использовано в тяжелом и энергетическом машиностроении. Сущность изобретения: при изготовлении ступенчатой цилиндрической поковки со ступенью меньшего диаметра, расположенной между ступенями большего диаметра, протяжку заготовки до размера, равного диаметру большей ступени, осуществляют с относительной подачей не менее 0,5. Формирование ступени меньшего диаметра производят путем прожима по кругу узким бойком участков большей ступени длиной (0,1-0,5)D0, где D0 - диаметр большей ступени. При э/гом большая ступень поковки расположена на бойке шириной не менее ее диаметра. При прожиме используют вырезные бойки. Протяжку до размера равного диаметру большей ступени, и про- жим осуществляют с одного нагрева. 2 з,п. ф-лы, 1 ил. со С

| Соколов Л | |||

| Н | |||

| и др | |||

| Справочник кузнеца | |||

| Донецк, Донбас, 1985, табл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-01-30—Публикация

1990-11-23—Подача