1.

Изобретение относится к металлическим гранулам и может найти применение в металлургии и технологии получения композиционных материалов.

Известно устройство для получения металлических гранул, включающее осесимметричный тигель, окруженный магнитной системой вращающегося магнитного поля Щ .

Недостатком этого устройства является полидисперсный состав получаемых частиц, что обусловлено неуправляемым процессом распада плоской осесимметричной струи расплава, который ухудшает экономичность установки и качество гранулированного продукта.4

Цель изобретения - получение частиц равных размеров.

Указанная цель достигается тем, что в устройстве, состоящем из осесимметричного тигля, окруженного магнитной системой вращающегося магнитного поля, над торцовой кромкой тигля соосно с ним размещается питаемый переменным током соленоид, а по периметру кромки с постоянным шагом размещены газовые сопла. Кромка тигля может быть выполнена пилообразнрй, причем выступы размещаются с постоянным шагом.

Расплав в осесимметричном тигле приводят во вращательное движение вращающимся магнитным полем, при этом уровень металла у стенок тигля повьиаается и достигает верхней ки. Через кромку металл сливается пеленой.

10

ц пределах кромки в пелене токи, индуцируемые вращгиощимся полем,имеют азимутальную составляющую, которая взаимодействует с полем соленоида. Возникают переменные электромагнит15ные сила, приводящие к появлению периодических пульсаций скорости истечения пелены. С помощью газовых струй и выступов на кромке тигля пелена девится на струи. Наличие пери20одических возмущений, вносимых в пелену металла и образовавшихся струй, приводит к управляемому распаду последних, в результате чего и образуются частицы равных размеров.

25

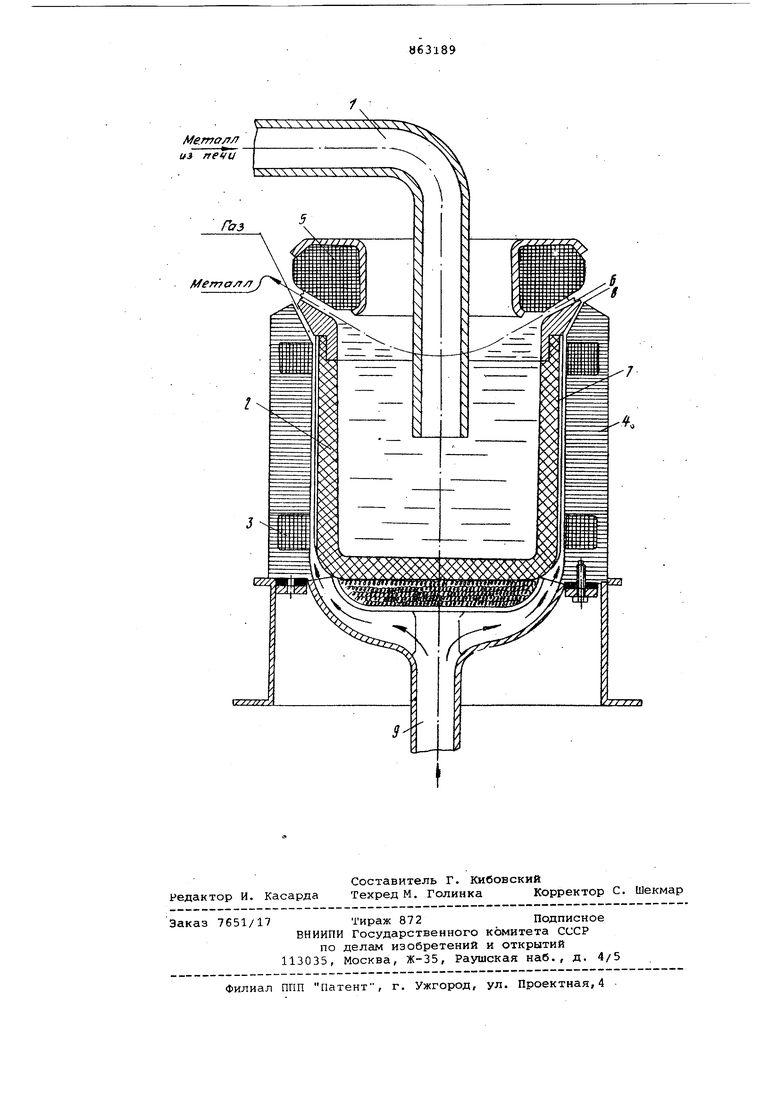

На чертеже изображено устройство. Общий вид.

Устройство для получения гранул иэ жидкого металла состоит из подводящего металлопровода 1, подающего металл в тигель 2. Снаружи тигель

окружает обмотка 3, находящаяся в шитованном магнитопроводе 4, над иерхней кромкой тигля находится обмотка 5, расположенная над вставкой 6 тигля. Между шихтованным магнитопроводом и тиглем проходит кольцевая щель 7 для газа высокого давления. Кольцевая щель для газа заканчивается кольцевым соплом 8, расположенным под острой зубчатой кромкой вставки. Труба 9 для подачи газа находится снизу тигля.

Устройство для получения гранул работает следующим оеразом.

Жидкий металл из плавильной печи подается по металлопроводу 1 в тигел 2. При подаче трехфазного переменног тока в обмотку 3, расположенную в шихтованном магнитопроводе 4, возникает вращающееся магнитное поле. Напряжение подается также в обмотку 5, находящуюся над вставкой тигля. Под воздействием магнитного поля индуктора жидкий металл приобретает вращательное движение вокруг вертикальной оси тигля. В результате вращения металл Е виде тонкой пелены переливается через вставку б, разбиваясь струями газа или зубьями на отдельные струи. Газ подается по каналам, при этом он выполняет функции охладителя обмоток вращающегося поля. Под действием электромагнитного поля в металле ин чуцируется ток, который, взаимодействуя с полем соленоида, создает на движущейся пелене круговые волны, из-за чего на свободную поверхность пелены наносится возмущение. Капли металла приобретают в. полете форму сфер под действием сил поверхностного натяжения. Застыв шие в полете капли падают в сосуд (на чертеже не показано), наполненный охлаждающей жидкостью.

Предлагаемое устройство обладает большой надежностью в работе и позволяет получить равные по размерам гранулы.

Производительность одного устройства при получении гранул алюминия составляет ЗЬО кг/ч.

Формула изобретения

1.Устройство для получения ме-, таллических гранул, включающее осесимметричный тигель, окруженный магнитной системой вращающегося магнитно0 го поля, отличающееся

тем, что, с целью получения частиц равных размеров, оно снабжено установленным над торцовой кромкой тигля соосно с ним питаемым переменным то ком соленоидом и размешенными по периметру с постоянным шагом газовыми соплами.

2.Устройство по П.1, отличающееся тем, что торцовая кромка тигля выполнена с пилообразными выступами, расположенными с постоянным шагом.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР. 5 I 259935, кл. С 21 С 7/00, 1967.

Memoj7/7 из rre

IXXXXX Мета/г/т

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения гранул из металлических расплавов | 1986 |

|

SU1405975A1 |

| Индукционная канальная печь для плавления,обработки и разливки жидкого металла | 1983 |

|

SU1072574A1 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ АМОРФНОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1992 |

|

RU2070472C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133294C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2111087C1 |

| СПОСОБ ПОДГОТОВКИ ЧАСТИЦ РАДИОАКТИВНЫХ МЕТАЛЛОВ ИЛИ СПЛАВОВ МЕТАЛЛОВ | 2001 |

|

RU2271264C2 |

| Устройство для моделирования обтекания транспортных средств с винтовым движителем | 1982 |

|

SU1075277A1 |

| Плазменный испаритель | 1990 |

|

SU1832131A1 |

| Устройство для моделирования обтекания транспортных средств с реактивными движителями | 1987 |

|

SU1509953A1 |

| Устройство для моделирования обтекания транспортных средств с реактивными движителями | 1983 |

|

SU1088025A1 |

Авторы

Даты

1981-09-15—Публикация

1980-01-07—Подача