сд о

01

Изобретение относится к литейному йроизводству, в частности к технологии гранулирования металлических рас- лавов, и может быть использовано для юлучения гранул монодисперсного сос- |гава из алюминия, меди, железа и других металлов, а также сплавов на их основе.

Целью изобретения является получение из металлических расплавов частиц (гранул) монодисперсного состава

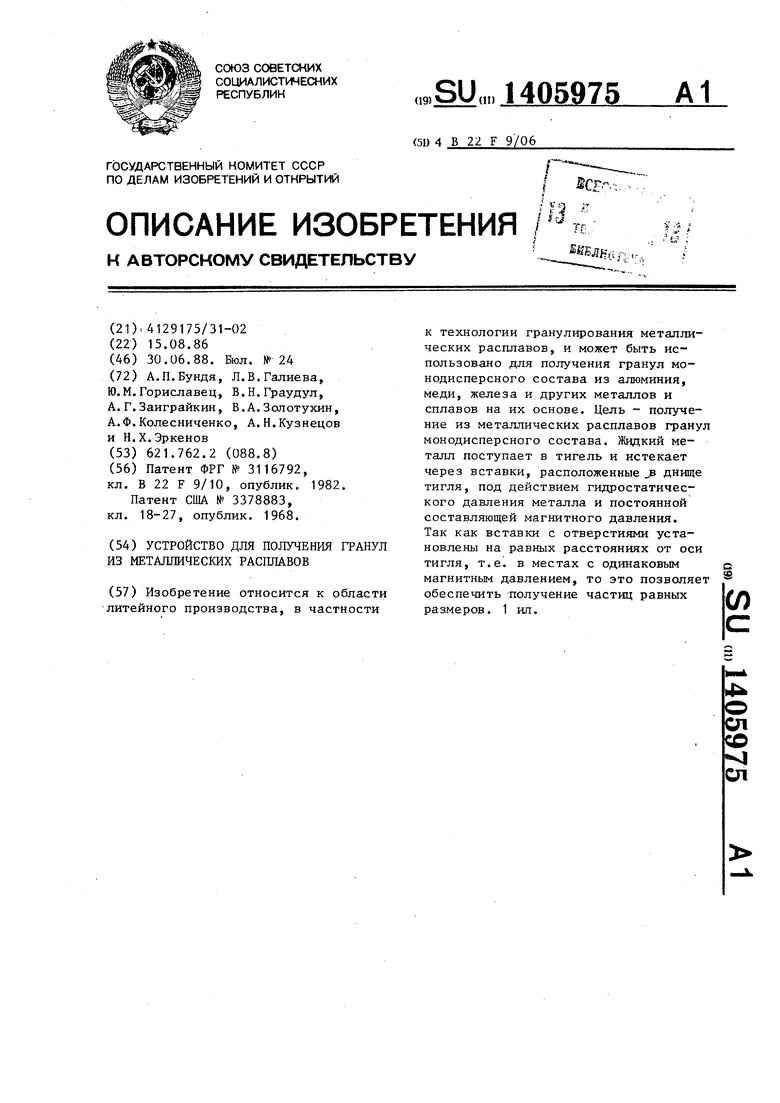

На чертеже изображено предложенное устройство, общий вид.

Устройство содержит тигель 1, выполненный в виде двух коаксиально расположенных труб, соединенных между собой днищем. Внутри тигля соосно с ним установлен шихтованный из электротехнической стали ферромагнитный сердечник 2, охлаждаемый водой. Для возбуждения электрического тока в жидком металле тигель с внешней стороны охвачен индуктором 3. В днище тигля 1 на равных расстояниях от его оси установлены вставки 4 с отверстиями, сквозь которые истекает жидкий металл. Тигель 1 изолирован от индуктора 3 и ферромагнитного сердечника 2 теплоизоляцией 5 (например, минеральной ватой).

Устройство работает следующим образом.

При питании индуктора 3 переменным током в жидком металле, находящемся в тигле 1, индуцируется электрический ток. Взаимодействие этого тока с собственным магнитным полем и полем индуктора 3 приводит к появлению в металле объемных электромагнитных сил, имеющих постоянную и переменную во времени составляющие. Последняя изменяется с двойной частотой питающего тока.

Жвдкий металл истекает через встав ки 4, расположенные в днище тигля 1, под действием гидростатического давления металла и постоянной составляющей магнитного давления. Скорость струи на выходе из вставки 4

и

Uo 1

Pg

+ f

Р 8 h

-коэффициент скорости вставки;

-плотность жидкого металла;

-ускорение сил тяжести;

-высота гидростатического столба жидкого металла;

10

15

20

25

30

35

40

45

50

55

f

Если в

р - постоянная составляющая магнитного давления перед вставкой.

Частота собственных продольных колебаний струи, истекаиощих из вставки 4, диаметр которого d, составляет

УО

V2iTdo

такую струю вносить воз- мущения с частотой f,TO будет происходить резонансный распад ее с образованием жидких частиц равных размеров. В данном устройстве такие возмущения вносятся переменной составляющей магнитного давления. Для этого индуктор запитывается напряжением, частота которого равна f/2. Наличие ферромагнитного сердечника и размещение его в устройстве таким образом, что жидкий металл как вторичная среда индукционной системы оказывается расположенные между индуктором и ферромагнитным материалом, существенно увеличивают индуцированньш в жидком металле ток и, следовательно, увеличивают магнитное давление в тигле, которое обуславливает резонансный распад струй. Поскольку магнитное давление в металле меняется по радиусу тигля, то для обеспечения одинаковых скоростей истечения жидкого металла сквозь вставки они располагаются по окружности на равных расстояниях от оси тигля. Последнее обуславливает равенство частот собственных колебаний для всех истекающих из вставок струй. Внося в истоки этих струй возмущения в виде переменного магнитного давления, частота которого совпадает с собственной частотой струй, получаем резонансный режим, обеспечивающий распад струй на частицы равных размеров.

В отсутствие ферромагнитного сердечника из-за малой индуктивной связи между индуктором и жидким металлом величина переменной составляющей магнитного давления, обуславливающая резонансный распад струи металла, является недостаточной. Наличие сердечника 2, установленного внутри тигля, увеличивает магнитное давление в металле в 2-3 раза.

Так как вставки 4 с отверстиями установлены на равных расстояниях . от оси тигля 1, т.е. расположены в местах с одинаковым магнитным давлением, то скорости всех струй, а

следовательно, их собственные частоты также одинаковые (при условии, что диаметры отверстий равны).

Таким образом, размещение внутри тигля 1 ферромагнитного сердечника и расположение вставок 4 с отверстиями на равньпс расстояниях от его оси позволяет обеспечить резонансный распад всех струй на одной частоте, что обуславливает получение частиц равных размеров из всех вставок 4.

Использование устройства в производстве гранул из высокотемператур- ных и агрессивных металлов и сплавов позволяет получать частицы, а при последующей их кристаллизации - гранулы монодисперсного состава. В этом случае отпадает необходимость в даль нейшей их классификации, поскольку выход годной продукции, т.е. гранул, пригодных для дальнейшей переработки при реализации резонансного распада струй составляет 95-98%. При этом значительно сокращаются потери мевом бракованных гранул.

Пример. С помощью устройства производили гранулирование расплава алюминия и сложнолегированных алюминиевых сплавов. Для этого приготавливали расплав в индукционной канальной печи, откуда его по желобу подавали в тигель устройства. Требуемый уровень металла в тигле поддерживался с помощью запорного устройства, установленного в летке печи.

Кристаллизация частиц осуществлялась Б специальной вязкой жидкости, которая позволяла к минимуму.свести деформацию гранул при входе частиц в охлаждаемую жидкость и при дальнейшей их кристаллизации. Диаметр от

Q

5975

вер стий насадков для получения гранул диаметром 1,7 мм был 0,95 мм, а для гранул диаметром 1,0 мм - 0,55 мм. Уровень металла в тигле в обоих случаях был примерно одинако- вьм и составлял 60-70 мм. Частота образования частиц - 100 Гц. Процесс гранулирования осуществлялся при постоянней значении ампер-витков индуктора, равным 9 кА.

В случае отсутствия ферромагнитного сердечника (когда его убирали) уровень электромагнитных усилий в жидком металле значительно снижался. При do 0,55 мм истечение расплава вовсе не наблюдалось, а при d 0,95 мм распад струй был не регулярным.

Таким образом, наличие феррсмаг - нитного сердечника, расположенного внутри тигля с жидким металлом, и установка в днище тигля вставок с отверстиями, сквозь которые истекает струя расплава, на равном расстоянии от оси тигля позволяют получить сферические гранулы монодисперсного состава.

Формула изобретения

Устройство для получения гранул из металлических расплавов, содержащее тигель, охваченньй индуктором, и вставки с отверстиями, размещенные в днище тигля, отличающе - е с я тем, что, с целью получения частиц монодисперсного состава, оно снабжено шихтованным ферромагнитным сердечником, установленным внутри тигля соосно с ним, а оси отверстий вставок расположены на равных расстояниях от оси тигля.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2111087C1 |

| Устройство для получения металлических гранул | 1980 |

|

SU863189A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2015 |

|

RU2590360C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2000 |

|

RU2174060C1 |

| Способ получения сферических гранул из металлического расплава | 1990 |

|

SU1764824A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2115514C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МАГНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2087260C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2654962C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ВЕЩЕСТВ | 1999 |

|

RU2174867C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

Изобретение относится к области литейного производства, в частности к технологии гранулирования металлических расплавов, и может быть использовано для получения гранул монодисперсного состава из алюминия, меди, железа и других металлов и сплавов на их основе. Цель - получение из металлических расплавов гранул монодисперсного состава. Жидкий металл поступает в тигель и истекает через вставки, расположенные днище тигля, под действием гидростатического давления металла и постоянной составляющей магнитного давления. Так как вставки с отверстиями установлены на равных расстояниях от оси тигля, т.е. в местах с одинаковым магнитным давлением, то это позволяет обеспечить получение частиц равных размеров. 1 ил. i (Л

| Патент ФРГ № 3116792, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Патент США № 3378883, кл | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1988-06-30—Публикация

1986-08-15—Подача