.- t

Изобретение относится к порошко т вой металургии, в частности к способам получения заготовок из дисперсноупроченных сплавов, представляющих собой композиции с равномерно рас- 5 пределенны1 &1 в металличемкой матрице дисперсными частицаг«1 тугоплавких окислов.

Известен способ получения полуфабрикатов дисперсноупрочненных сплавов, 10 включающий смешение окисла матричного металла с термически .нестойким соединением упрочнителя, например азотнокислой солью, прокаливание для перевода в смесь окислов и переработ-15 ку .полученного порошка смеси окислов в : полу фабрикаты методами порсяаковой металлургии,, а именно: восстановлением, прессовани ем, спеканием и экструдированием 1.20

Недостатком известного способа является невысокая жаропрочность, так как использование приготовленного заранее окисла матричного металла не обеспечивает достаточно равномерного 25 распределения упрочняющего окирла в матрице.

Известен также способ получения заготовок из дисперсноупроненных . сплавов, предусматривающий приготов- 30

ление смесей термически нестойких соединений матричного металла и упрочнителя, например совместным химическим осаждением из водных растворов солей, прокаливание выделенного осадка до образования смеси окислов, восстановление , прессование и спекание 2.

Недостатком такого способа являетСЯ нестабильность свойств смесей окислов, вследствие чего для изготовления заготовок, наряду с высококачествень1ыми смесями окислов, не исключается использование таких смесей в которых возможных отклонений в технологическом процессе их получения могут оказаться ухудшенными дисперсность распределения упрочняющего окисла, что приводит к снижению свойств полуфабрикатов дисперсноупрочненных сплавов.

Наиболйе близким к изобретению. является способ получения заготовок из дисперсноупрочненных сплавов, включающий приготовление смесей термически нестойких химических соединений матричного металла и упрочнителй/ прокаливание их на воздухе, нагрев смеси окислов в восстановительной атмосфере, прессование, спекашие и

экструзию, отличающийся тем, что от продукта нагрева .смеси окислов в восстановительной атмосфере - смеси матричного металла и окисла упрочнителя - отделяют тонкую фракцию, которую используют для получения заготоврк 3.

Недостатком данного способа являются невысокие физико-механические свойства, так как свойства дисперсноупрочненных материалов зависят в большей степени не от размера частиц, а от их внутренней структуры, определяющей равномерность pacпpeдeлeния упрочнителя.

., Цель изобретения - повышение фи.зикo-мёxaничёJЗкиx .свойств.

Цель достигается тем, что согласно способу получения заготовок из дисперсноупрочненяых сплавов, включающему приготовление смесей термически нестойких соединенных матричного металла и упрочнителя, прокаливание их на воздухе, нагрев смеси окислов в восстановительной атмосфере, прессование, спекание и экструзию, нагреву в восстановительной атмосфере подвергают сМеси окислов с размером кристаллитов окисла матричного металла 0,9{t - 300)А - l,5(t - 300)А, где t - температура прокаливания на воздухе, с.

Использование окисла матричного металла с указанным размером кристаллитов позволяет исключить из дальнейшей переработки смеси окислов с ухудшенным распределением или повышенным средним диаметром упрочняющих частиц, поскольку, как экспериментально, установлено, размер кристаллитов окисла матричного Металла непосредственно .зависит именно от этих двух параметров, характеризующих в совокупности качество смеси окислов и получаегФлх полуфабрикатов. Как ухудшение распределения,так и укрупнение упрочняющих частиц приводят к увеличению размеров кристаллитов окисла матричного металла. Установлено также, что повышенные свойства полуфабрикатов обеспечивают в том случае, если для их изготовления используют смеси окислов с размером кристаллитов окисла матричного металла в пределах 0,9(t - 380) т l,5(t - 300)Я, где t - температура прокаливания смеси окислов в°С. Таким образом, предложенный способ учитывает объективно существующ ую зависимость размера кристаллитов, от температуры прокаливания.

Примеры осуществления способа.

Пример, Осс1ждением путем Ьдновременной подачи в реактор с мешалкой раствора азотнокислых солей никеля и гафния и раствора углекислого аммония с последующей фильтрацией осадков, сушкой и прокаливанием для перевода в .смесь окислов готовят пять

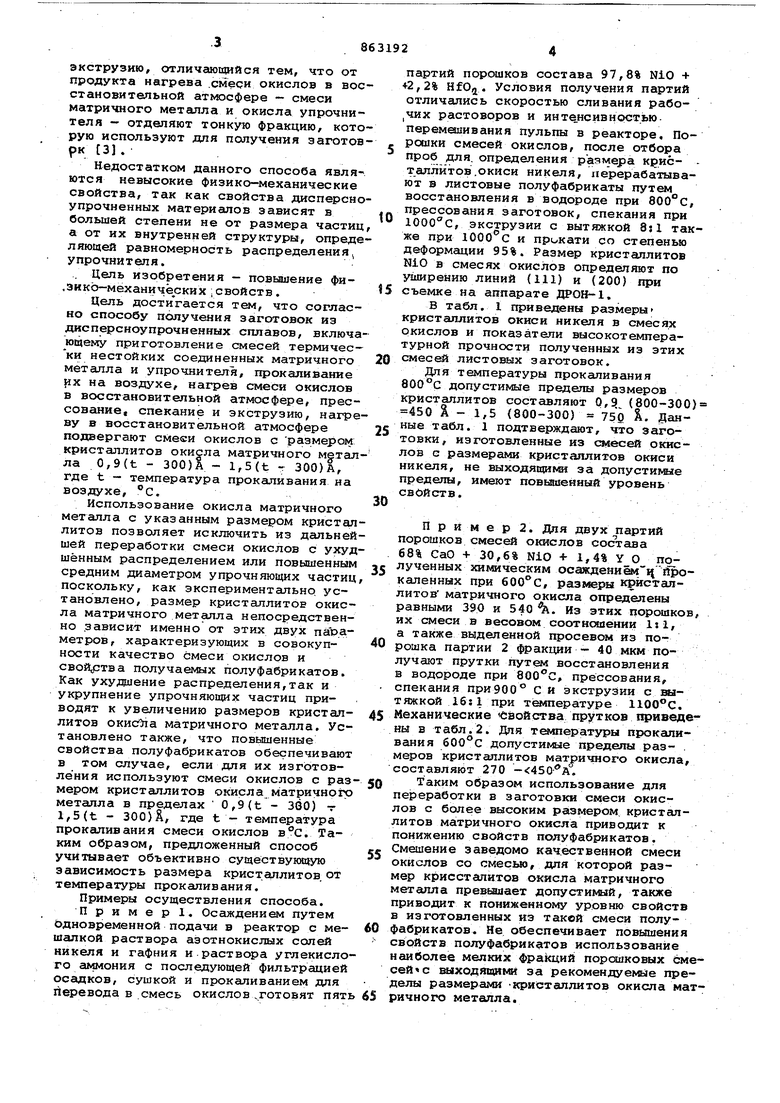

партий порошков состава 97,8% N10 + +2,2% HfO,j. Условия получения партий отличались скоростью сливания рабо,чих растоворов и интенсивностью перемешивания пульпы в реакторе, Пороики смесей окислов, после отбора проб для. определения размера крис- таллйтов.окиси никеля, перерабатывают в листовые полуфабрикаты путем восстановления в водороде при , прессования заготовок, спекания при 1000°С, экструзии с вытяжкой 8:1 также при и прокати со степенью деформации 95%. Размер кристаллитов NiO в смесях окислов определяют по уширению линий (111) и (200) при съемке на аппарате .

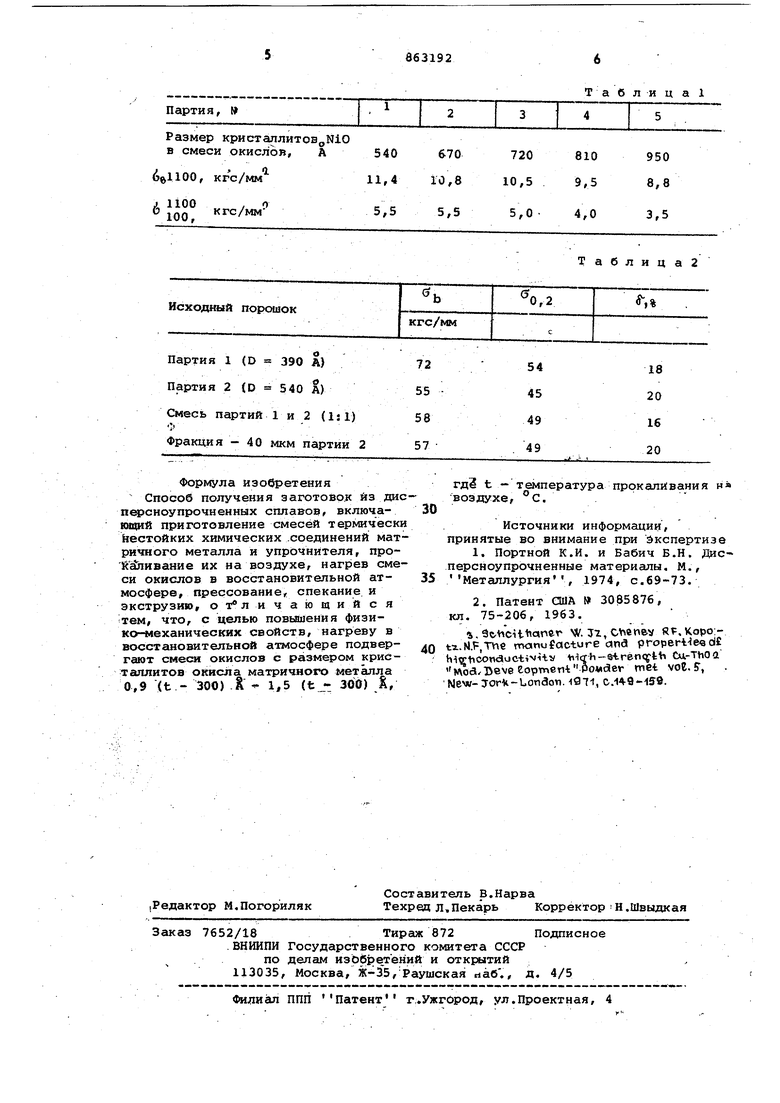

В табл. 1 приведены размерыкристаллитов окиси никеля в смесях окислов и показатели высокотемпературной прочности полученных из этих смесей листовых заготовок.

Для температуры прокаливания 800°С допустимые пределы размеров кристаллитов составляют Q,9, (800-300) 450 Я - 1,5 (800-300) 75о &. Данные табл. 1 подтверждают, что заготовки, изготовленные из смесей окислов с размерами кристаллитов окиси никеля, не выходящими за допустимые пределы, имеют повьваенный уровень

СВОЙСТВ.

П р и м е р 2, Для двух партий порошков смесей окислов codraaa 68% СаО +30,6% NiO + 1,4% У О nojл ученных химическим осшкдений цпрокаленных при 600°С, размеры кристаллитов матричного окисла определены равными 390 и 540 . Из этих порошков их смеси в весовом соотношении 1:1, а также выделенной просевом из порошка партии 2 фракции - 40 мкм получают прутки путем восстановления в водороде при 800°С, прессования, спекания при900° Си экструзии с илтяжкой 16:1 при температуре 1100°С, Механические Свойства прутков приведены в табл.2. Рдя тетшературы прокаливания 600°С допустимые пределы раз- . меров кристаллитов мат| ичного окисла, составляют 270 .

Таким образом использование для переработки в заготовки смеси окислов с более высоким размером, кристаллитов матричного окисла приводит к понижению свойств полуфабрикатов. Смешение заведомо качественной смеси окислов со смесью, для которой размер криссталитов окисла матричного металла превьаяает допустимлй, также приводит к пониженному уровню свойств в изготовленных из такой смеси полуфабрикатов. Не обеспечивает повышения свойств полуфабрикатов использование наиболее мелких фракций пороаковых смсей с выходящими за рекомендуемые пределы размерами кристаллитов окисла маричного металла.

Т а 6 л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошков дисперсно-упрочненных сплавов | 1978 |

|

SU865533A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА | 2006 |

|

RU2334803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2116370C1 |

| Способ получения металлического композиционного материала с дисперсной фазой на основе карбида | 2018 |

|

RU2707055C1 |

| Способ получения порошков дисперсноупрочненных сплавов | 1973 |

|

SU614891A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2074898C1 |

| Способ получения наноструктурного композиционного материала на основе алюминия | 2019 |

|

RU2716930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2050604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛИ С УПРОЧНЯЮЩИМИ НАНОЧАСТИЦАМИ | 2011 |

|

RU2493282C2 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

Формула изобретения Способ получения заготовок из дисп сноупрочненных сплавов, включакадий приготовление смесей термически Ьестойких химических соединений матричного металла и упрочнителя, проЙ ливание их на воздухе, нагрев смеси окислов в восстановительной атмосфере, прессование, спекание и экструзию, от°л и чающийся тем, что, с целью повышения физико-механических свойств, нагреву в восстановительной атмосфере подвергают смеси окислов с размером кристаллитов окисла матричного металла 0,9 (t - 300) .& - 1,5 (t - 300) S,

Таблица2

гдЗ t - температура прокаливания и

о -

воздухе, С.

30

Источники информации, принятые во внимание при экспертизе

Металлургия, 1974, с.69-73.

S. e WcUtianftr W. jz, «f; 1 «Р°;ti F тпе monufacture and ргореЖев6

S tTc nauct Hv . с

NVoa.Beveeopwent powder mei voE. 5, . Ne w-70r4-bonaoTi. 1371, C.149-159.

Авторы

Даты

1981-09-15—Публикация

1979-04-23—Подача