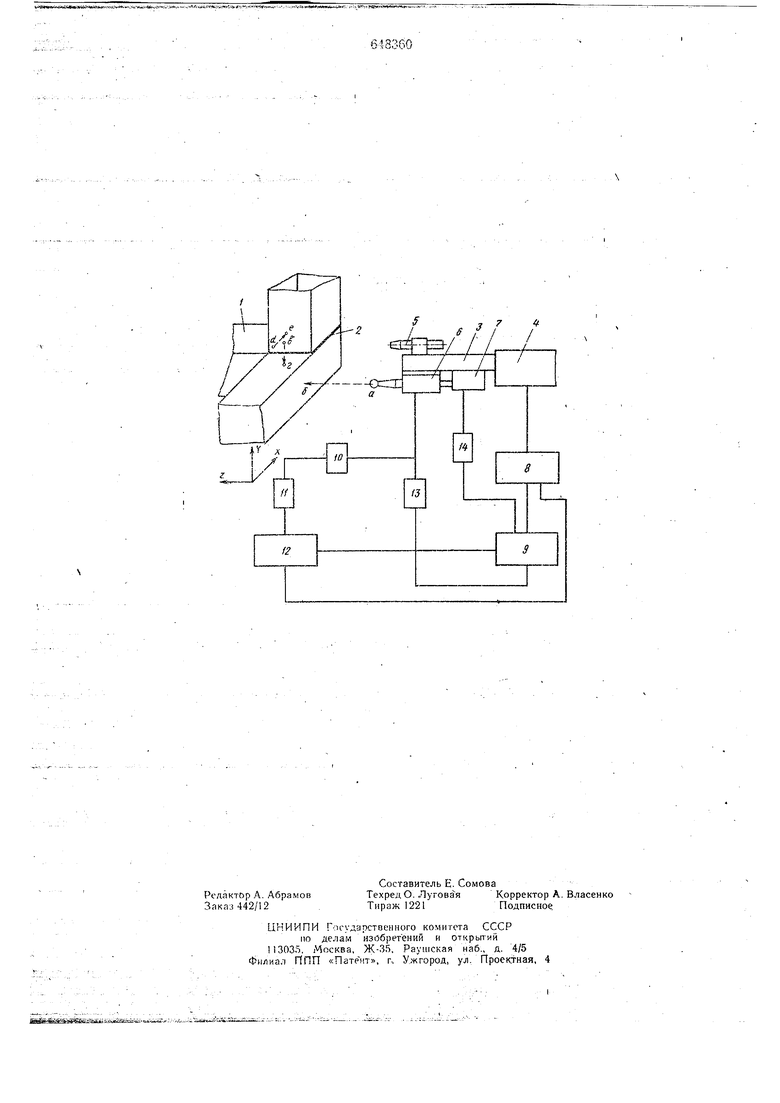

На чертеже схематично представлено устройство - робот, реализующее предложенный способ. Положительные направления осей координат робота обозначены через X,.Y и Z. Пунктирными линиями нанесена траектория перемещения щупа датчика при непрограммируемом по величине .установочном перемещении датчика. В качестве изделия 1 представлен типовой узел сочленения стержневых элеме,нтов пространственных каркасных изделий, сйразующих линию соединения 2 с начальной точкой «О. На руке 3 манипулятора 4 робота закреплены на фиксированном расстоянии друг от друга сварочный инструмент 5 и датчик положения 6, соединенный с приводом 7 вывода датчика в положение измерения. Количество программируемых степеней подвижности робота 4 должно быть не менее трех (по координатам X, Y и Z) и определяется технологическими требованиями для сварки данного класса изделий. Исполнительные приводы робота связаны через блок 8 формирования импульсов с устройством 9 ввода программы. Датчик 6 через вторичный преобразователь 10 связан с генератором импульсов 11, выход которого через блок переключений 12 связан с блоком 8 формирования импульсов. Одновременно выходной сигнал датчика 6 подается на блок 13 определения нуля, который связан с устройством 9 ввода программы. Последнее связано каналом вспомогательных команд как с блоком переключений 12, так и с блоком 14 управления, приводом 7 вывода датчика в положение измерения. Изделие 1 устанавливают в позицию сварки. При этом могут возникнуть отклонения по любой из координат X, Y и Z. Расчетная программа, подготовленная заранее, обеспечивает перемещение руки 3 манипулятора 4 робота в исходное положение для поиска очередного соединения 2 изделия. Это положение выбирается таким образом, чтобы обеспечить зазор по всем координатам между датчиком 6, выведенным в положение из.мерения, и элементами изделия при любом максимальном отклонении изделий в положении сварки. Перед окончанием этого программируемого перемещения из устройства 9 ввода программы проходит вспомогательная команда на блок 14, и привод 7 выводит датчик 6 в положение измерения (точка «а), а также проходит вспомогательная команда на блок 12, для подключения выхода датчика к блоку 8.формирования импульсов соответствующей координаты робота (в положении, изображенном на чертеже, координата Z). Датчик 6 занимает относительно сварочного инструмента 5 фиксированное, заранее известное положение. По окончании перемещения по расчетной программе устройство 9 отключается от блока 8. Так как между датчиком 6 и изделием 1 .существует зазор, то датчик выдает, сигнал наибольщей величины для перемещения в направлении «к изделию. Этот сигнал во вторичном преобразователе 10 усиливается и преобразуется в вид, необходимый для запуска генератора импульсов П. Импульсы через блок 12 направляются в блок 8 формирования по координате Z, и соответствующий привод манипулятора 4 перемещает датчик 6 к изделию. При контакте датчика 6 с изделием (точка «б) выходной сигнал датчика становится равным нулю. При этом генератор импульсов 11 запирается, перемещение по координате Z прекращается и через блок 13 определения нуля проходит команда на включение устройства 9 ввода расчетной программы. В указанномположении координаты Z точки «б начальной точки «О линии соединения 2 совпадают. Таким образом, найдено положение начальной точки «О в направлении Z. Так как перемещение точки «а в точку «б выполняется без включения расчетной программы, то последняя оказывается смещенной по оси Z на величину «аб, и в дальнейщем координата Z расчетной программы будет совпадать с координатой Z начальной точки «О линии соединения 2. При включении устройства 9 ввода расчетной программы, манипулятор 4 перемещает датчик 6 из точки «б в точку «в, положение которой обеспечивает зазор между копирным рычагом датчика 6 и свариваемыми элементами изделия 1, при любом максимальном отклонении изделий в положении сварки. В конце программируемого перемещения руки 3 робота с датчиком 6, из устройства 9 ввода программы проходит вспомогательная команда на блок 12 для подключения выхода датчика к блоку 8 формирования импульсов соответствующей координаты Y робота. По окончании перемещения по расчетной программе устройство 9 отключается от блока 8. Так как между датчиком 6 и изделием 1 существует зазор, то датчик выдает сигнал наибольщей величины для перемеп.1ения в направлении «к изделию. Порядок преобразования указанного сигнала аналогичен описанному, но импульсы от генератора 11 поступают в блок 8 по координате Y, и соответствующий привод манипулятора 4 перемещает датчик 6 к изделию. При контакте датчика 6 с изделием (точка «г) выходной сигнал датчика становится равным нулю При этом, генератор импульсов 11 запирается, перемещение по координате - Y - прекращается и через блок 13 проходит команда на включение устройства 9 ввода расчетной программы. Координаты - Y точки «г и начальной точки «о совпадают и, таким образом, найдено положение начальной точки «О в направлении - Y -. Так

как перемещение из точки «в в точку «г выполняется без включения расчетной программы, то последняя oкaзывaefcя смещенной по оси - Y - на величину «вг и в дальнейшем координата - Y - расчетной программы будет совпадать с координатой - Y - начальной точки.. «О соединения.

.После этого датчик 6 по расчетной программе перемещается из точки «г в точку «д и аналогично описанному находится положение начальной точки «О в направлении - X -.

Таким образом, три координаты X, Y, Z начальной точки «О определены, и по расчетной программе сварочный инструмент 5 совмещают с начальной точкой «О соединения 2, при этом в расчетной .программе учитывают расстояние между концом электрода и наконечником копирного рычага датчика 6 при выдаче им нулевого сигнала. Од-, новременно из устройства 9 проходит вспомогательная команда на блок 14 и привод 7 отводит датчик 6 из зоны.сварочного инструмента. При этом датчик 6 отключают от схемы управления. Затем включается сварка, и сварочный инструмент 5 перемещается вдоль линии соединения 2 по расчетной программе.

Использование предлагаемого способа автоматического наведения оси сварочного инструмента на линию соединения до начала сварки позволяет определить начальную точку сварки на каркасных изделиях, которые не могут быть точно зафиксированы в позиции сварки. Предложенный способ позволяет определить положение точки начала сварки любого типа шва изделия 1 без переналадки датчика или его копирных элементов. При этом назначают поверхности, характеризующие положение стыка, и определяют порядок подхода к ним датчика по расчетной программе. В результате этого, по срав.нению с известными средствами-, повыщается качество сварки за счет точного совмещения

электрода со стыком, исключается применение ручного труда и раситряются технологические возможности сварки твои различных соединений.

Формула изобретения

Способ наведения оси сварочной головки на стык при сварке пространственных изделий, преимущественно рен етчатых и каркасных конструкций, при котором предварительно составляют программу Г1еремен1енмя сварочной головки по стыкам одного из аналогичных соединений и программу перемещения головки к точкам цачала сварки очередного соединения, отличающийся тем, что, с целью повышения точности наведения при снижении требований к точности сборки, перемещение сварочной головки к точкам начала сварки осуществляют совместно с тактильным датчикЪм, который предварительно закрепляют относительно головки на фиксированном расстоянии, по программе, в которую введены условные точки поиска очередного соединения по всем трем координатам,

5 из каждой точки поиска последовательно осуществляют непрограммируемое по величине перемещение датчика в сторону изделия до соприкосновения с ним, после чего включают программное перемещение датчика в условную точку по следующей координате, причем после окончания поиска точки сварки по всем трем координатам, по расчетной программе, с учетом расстоянйя от датчика до головки, переводят сварочную головку в точку начала сварки, а датчик отводят до получения гарантированного зазора.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии № 17905, кл. 12В 112.4, 1968.

2. Ahlinder, Н., ES.AB Robol ystem Шг bagsvetshiJng, «Svetsen, 1976, № 2, 35

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического наведения оси сварочного инструмента на линию стыка при сварке пространственных швов | 1979 |

|

SU863227A1 |

| Способ наведения сварочной горелки на линию соединения при роботизированной дуговой сварке | 1988 |

|

SU1551489A1 |

| Стенд для испытания промышленных роботов-манипуляторов | 1987 |

|

SU1495114A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| Устройство для дуговой автоматической сварки изделий с пространственно-криволинейными швами | 1986 |

|

SU1388247A1 |

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1555080A1 |

| Стенд для испытания промышленных роботов-манипуляторов | 1987 |

|

SU1425078A1 |

| Способ сварки, наплавки или резки с использованием роботизированного манипулятора | 2022 |

|

RU2786254C1 |

| Способ повышения точности перемещений промышленного робота в процессе инкрементального формообразования | 2020 |

|

RU2762693C1 |

| Способ программного управления промышленным роботом | 1977 |

|

SU673398A1 |

Авторы

Даты

1979-02-25—Публикация

1976-12-13—Подача