Изобретение относится к сварке, а конкретнее, к оборудованию для сварки металлов трением, и может быть использовано во всех областях машиностроения при изготовлении деталей типа осей, валов, ступиц и т.п.

Цель изобретения - расширение технологических возможностей конструкции путем уменьшения момента инерции вращающегося шпинделя за счет установки на него не вращающихся якорей электромагнитов.

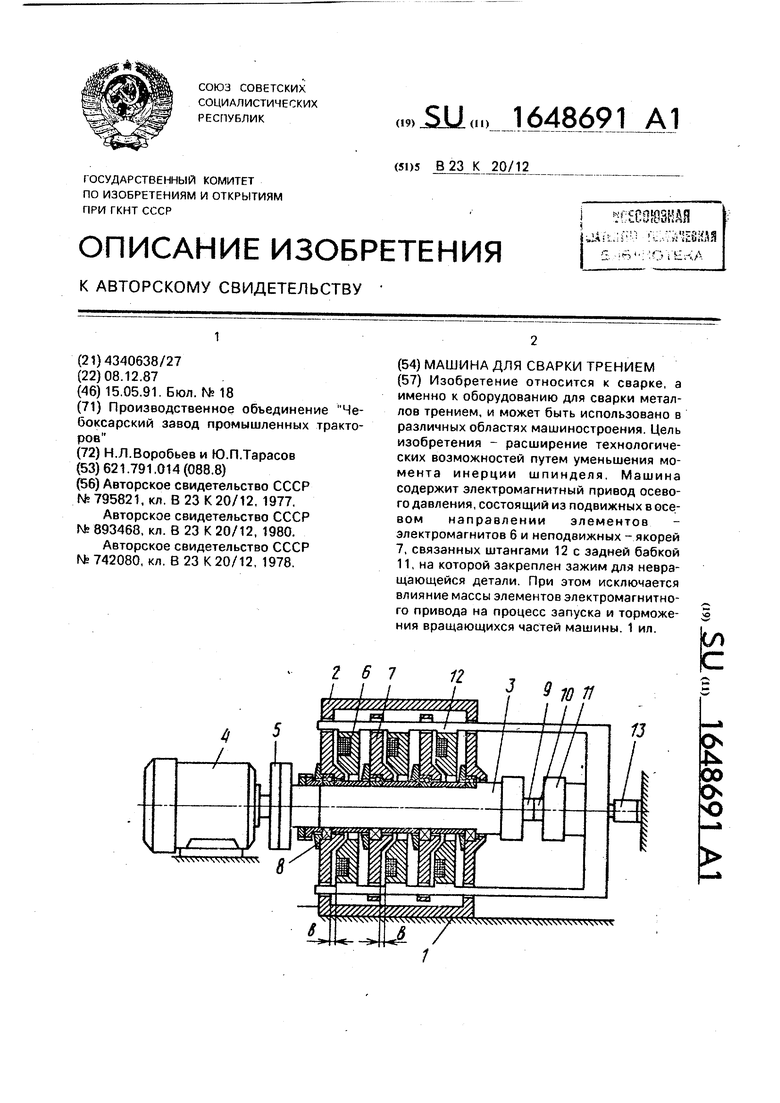

На чертеже изображена машина сварки трением, общий вид.

Машина содержит станину 1, на станине установлен корпус передней бабки 2 со шпинделем 3, который приводится в движение электродвигателем, 4 через соединительную муфту 5.. На шпинделе 3 расположено устройство создания осевого давления, выполненное в виде подвижных в осевом направлении элементов злекро- магнитов 6 и неподвижных в осевом направлении элементов - якорей 7, установленных относительно электромагнитов с зазором Ь. Я кори 7 электромагнитов установлены на шпинделе 3 посредством подшипников 8. Позицией 9 обозначена вращающаяся свариваемая деталь, позицией 10 - невращающаяся свариваемая деталь, которые закреплены соответственно в зажимных устройствах передней 2 и задней 11 бабок. Задняя бабка 11 соединена с электромагнитами 6 посредством соединительных штанг 12. Механизм перемещения задней бабки обозначен позицией 13.

Машина сварки трением работает следующим образом.

Перед началом сварки устанавливают исходный зазор b между электромагнитами 6 и соответствующими неподвижными якорями 7. Детали 9 и 10, подлежащие сварке, закрепляют в соответствующие зажимные устройства передней и задней бабки до упора между собой. Приводят во вращение ш пиндель 3 вместе со свариваемой деталью 9 за счет включения электродвигателя 4.

Подле достижения установившихся оборотов двигателя включают электромагниты 6, каждый из которых находится на одинаковом расстоянии, равным зазору Ь, от невращающихся якорей. Нахождение электромагнитов на одинаковом расстоянии от невращающихся якорей электромагнитов создает условие для равномерного распределения общего осевого давления между подшипниками 8, посредством которых вращающийся шпиндель 3 соединен с неподвижными якорями 7. С включением электромагнитов 6 происходит перемещение последних, а вместе с ними и задней бабки, соединенной с электромагнитами посредством соединительных штанг 12.

Осевое давление по величине создается

в зависимости от количества включенных электромагнитов.

В результате приложенного осевого давления к свариваемым деталям и осуществления вращения одной из них происхо0 дит разогрев контактируемых поверхностей и осадка деталей.

По завершении процесса нагрева двигатель отключают при одновременном включении давления проковки за счет уве5 личения напряжения питания электромагнитов или включением одного или группы электромагнитов, не включающихся при осуществлении процесса нагрева свариваемых деталей. После выдержки сварного со0 единения под осевым давлением освобождают сваренные детали из зажимных устройств и цикл сварки повторяют для других свариваемых деталей.

Произвели сварку 30 комплектов заго5 товок диаметром 40 мм, сечением 1200 мм2. Процесс нагрева осуществляли включением трех электромагнитов, суммарным осевым усилием 6000 кгс. Электромагниты питали постоянным током, напряжением 150 В. На0 чальные зазоры между якорями и электромагнитами составляли 10 мм. Конечные зазоры, при которых закончился процесс нагрева, составили 5 мм.

Проковка осуществлялась этими же

5 электромагнитами, питаемыми напряжением 220 В и создающими осевое давление 14000 кгс.

Остановка вращающейся детали после приложения давления проковки происходи0 ла за счет момента трения в стыке и минимального момента инерции вращающегося шпинделя с отключенным электродвигателем.

Применение предлагаемой машины

5 сварки трением позволяет в несколько раз снизить момент инерции вращающегося шпинделя, тем самым расширить технологические возможности конструкции с увеличением диапазона свариваемых диаметров

0 деталей и сварки материалов с обычными и особыми свойствами.

Применение подшипников, воспринимающих осевые давления, в шпиндельном узле не является причиной, сдерживающей

5 создание машин сварки трением деталей больших сечений, так как в этом случае под необходимое для сварки деталей значительное осевое давление и скорость вращения г всегда можно подобрать достаточное количество подшипников, вследствие того, что

осевое давление в данной конструкции машины распределяется пропорционально между установленными подшипниками. Кроме того, упрощается регулирование цикла сварки за счет включения любого сочетания электромагнитов и переключения их в процессе нагрева и проковки.

Формула изобретения

Машина для сварки трением, содержащая станину, шпиндель с зажимом для вращающейся детали, привод вращения шпинделя, заднюю бабку с зажимом для

5

невращающейся детали, электромагнитный привод осевого давления, состоящий из неподвижного в осевом направлении элемента и установленного с зазором относительно шпинделя подвижного в осевом направлении элемента, связанного штангами с задней бабкой, отличающаяся тем, что, с целью расширения технологических возможностей путем уменьшения момента инерции шпинделя, шпиндель снабжен подшипниками, а неподвижный в осевом направлении элемент электромагнитного привода установлен в подшипниках и зафиксирован от проворота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1987 |

|

SU1579688A1 |

| Машина для сварки трением | 1983 |

|

SU1098723A1 |

| Машина для сварки трением | 1988 |

|

SU1655726A1 |

| Машина для сварки трением | 1981 |

|

SU967734A1 |

| Машина для сварки трением | 1989 |

|

SU1683249A1 |

| Устройство для сварки трением | 1981 |

|

SU1016119A1 |

| Машина для сварки трением | 1980 |

|

SU893468A1 |

| Устройство для сварки трением | 1981 |

|

SU1006133A1 |

| Машина для сварки трением | 1983 |

|

SU1076237A1 |

| Машина для сварки трением | 1988 |

|

SU1611647A1 |

Изобретение относится к сварке, а именно к оборудованию для сварки металлов трением, и может быть использовано в различных областях машиностроения. Цель изобретения - расширение технологических возможностей путем уменьшения момента инерции шпинделя. Машина содержит электромагнитный привод осевого давления, состоящий из подвижных в осевом направлении элементов электромагнитов 6 и неподвижных - якорей 7, связанных штангами 12 с задней бабкой 11, на которой закреплен зажим для невращающейся детали. При этом исключается влияние массы элементов электромагнитного привода на процесс запуска и торможения вращающихся частей машины. 1 ил. 11 Э 1QV (Л С 13 К со о ho

| Машина для инерционной сваркиТРЕНиЕМ | 1977 |

|

SU795821A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Машина для сварки трением | 1980 |

|

SU893468A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Машина для сварки трением | 1978 |

|

SU742080A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-15—Публикация

1987-12-08—Подача