I

Изобретение относится к устройствам дли сварки трением.Известно устройство для сварки трением, содержащее зажим первой заготовки, закреп ленный в шпинделе передней бабки, зажим второй заготовки, установленный в корпусе, имеющем возможность осевого перемещения от привода, и механизм для прекращения относительиого вращения заготовок Ц.

Это устройство работает следующим образом.

Детали, подлежащие сварке, вставляются в зажимы щпинделя и суппорта. Нажимом кнопки включают рабочий цикл машины, при кбтором происходит предварительный зажим Деталей, после чего фрикционной муфтой включают вращение шпинделя и с помощью .гидродалиндров начинают подвод суппорта к„ ишинделю После соприкосновения торцов деталей давление в гидросети возрастает, и суппорт переключают на рабочее перемещение. На рабоче ходу происходит сжатие деталей осевым усилием, обеспечивающим усилие нагрева, возникают силы трения, которые вызывают вьщеление тепла

И интенсивный нагрев торцов и прилегающего к ним металла. Через некоторый промежуток времени осевое усилие резко повыщается до величины, обеспечивающей дальнейший нагрев деталей, по истечении которого переключением фрикционной муфты вращение щпинделя мгновенно останавливается, а усилие повышается. Происходит проковка и сварка деталей. Затем давление сбрасьтают, происходит раскрытие цанговьсс зажиМов и отход суппорта назад с помощью гидроцилиндра.

Однако данная машина не позволяет качественно сваривать малогабаритные детали (с сечением до 50 мм ). Трение, имеющее место в гидроцилиндрах, становится соизмеримо с уси5лием нагрева и проковки, требующимися для сварки малогабаритных деталей. Возникает значительная нестабильность режима сварки по усилию нагрева и проковки, в результате большая нестабильность качества сварного со0единения, т.е. потеря основного достоинства сварки трением,

К недостаткам описанного устройства мождо отнести также сложность конструкции гидррсистемы и механизма для мгновенного торМоження свариваемых деталей.

Целью изобретения является улучшение качества сварки малогабаритных деталей путем повышения точности воспроизведения требуемых s режимов.:

Это достигается тем, что устройство снабжено пружиной с нелинейной упругой характеристикой, зажим втЪрой заготовки установлен с возможностью вращения и перемещения в осе- i О вом направлении отябсйтельно корпуса/ пружина размещена в корпусе между его торцовой стенкой и зажимом второй заготовки, а механизм для прекращения относи.тельНого вращения заготовок выполнен в виде двух пар упо- 15 jpoB, одна из которых расположена в радиальном направлении на корпусе, а другая - на зажиме второй заготовки. Пружина может быть выполнена в виде усеченного конуса из синтетйческЬго гурстанового каучука.20

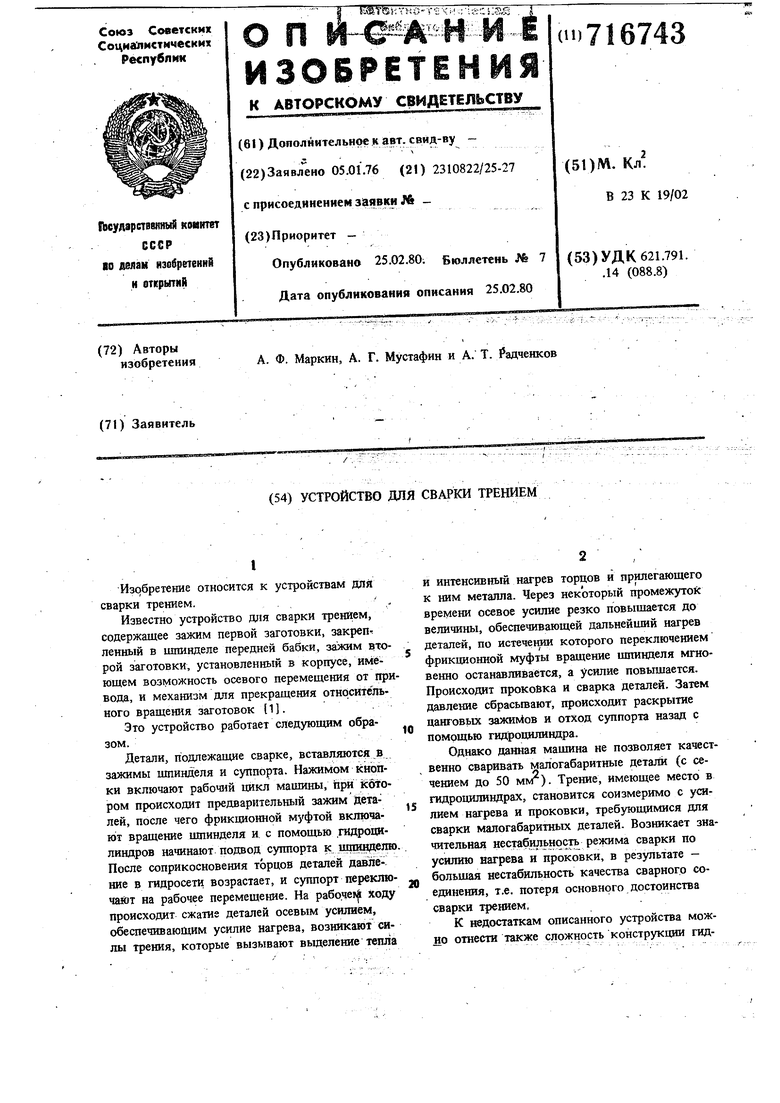

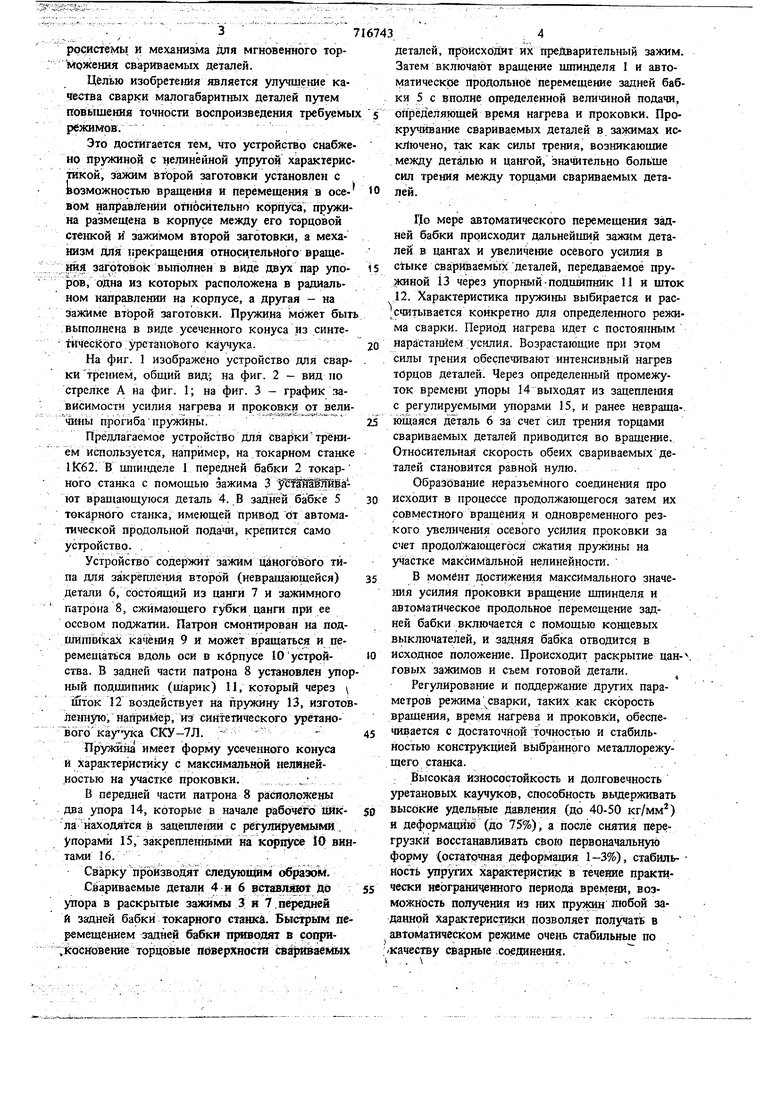

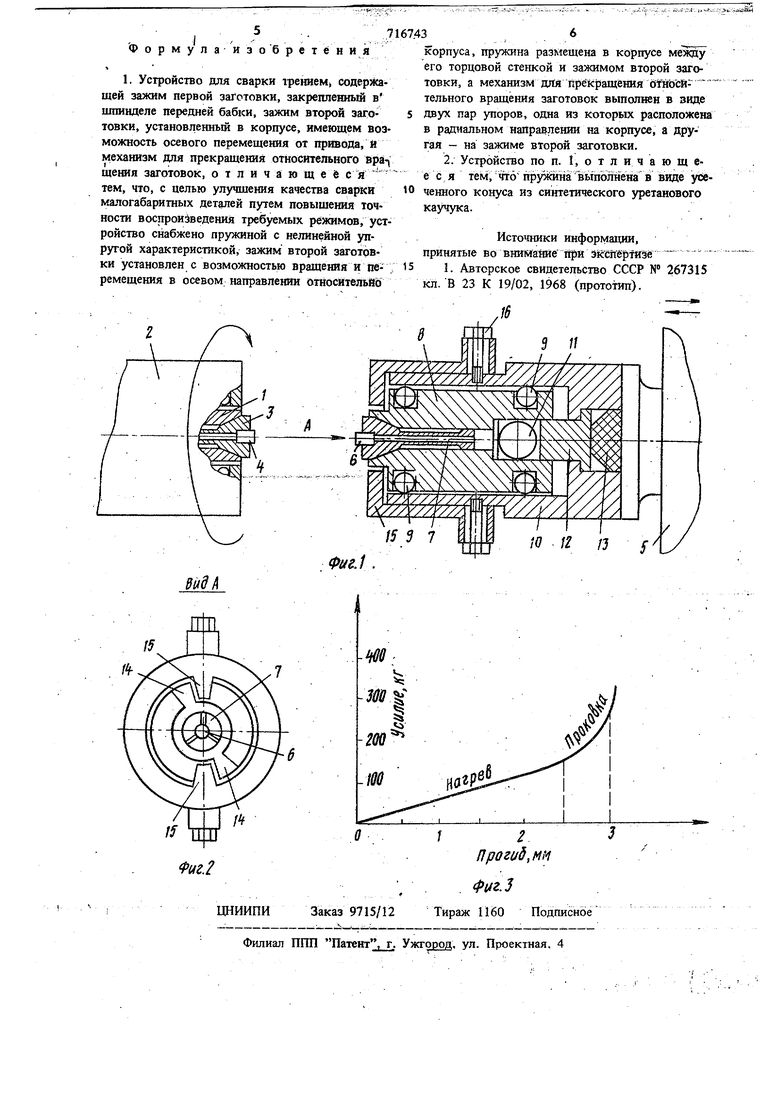

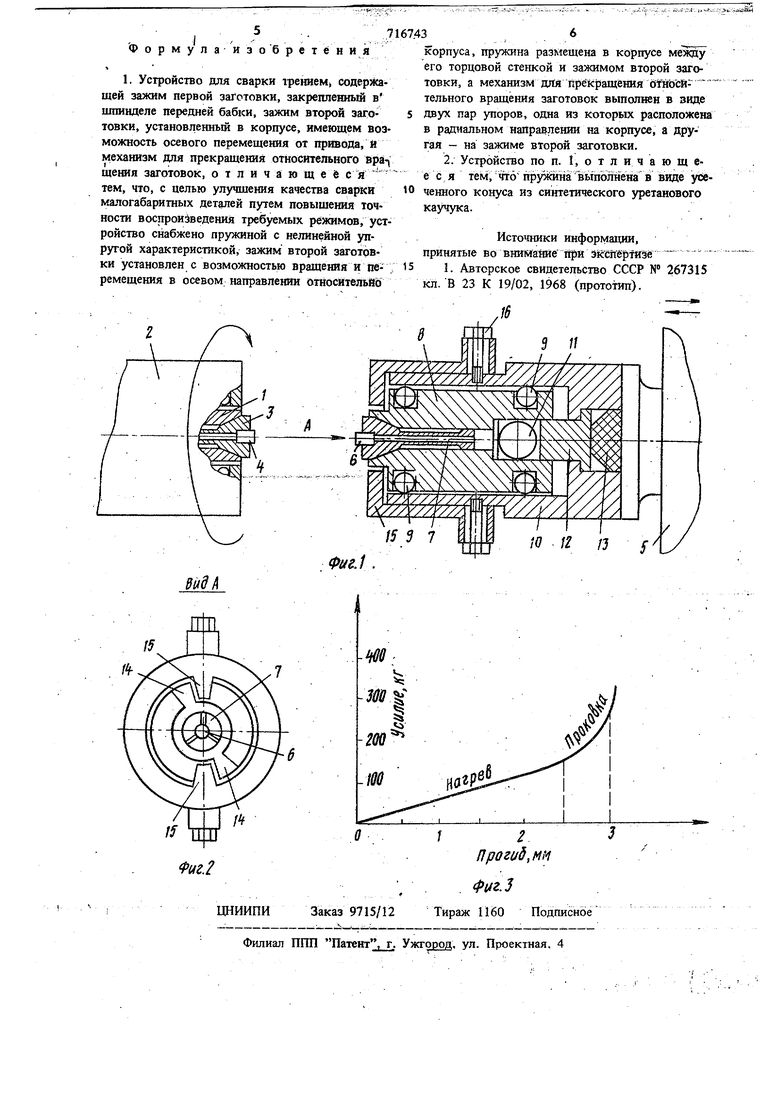

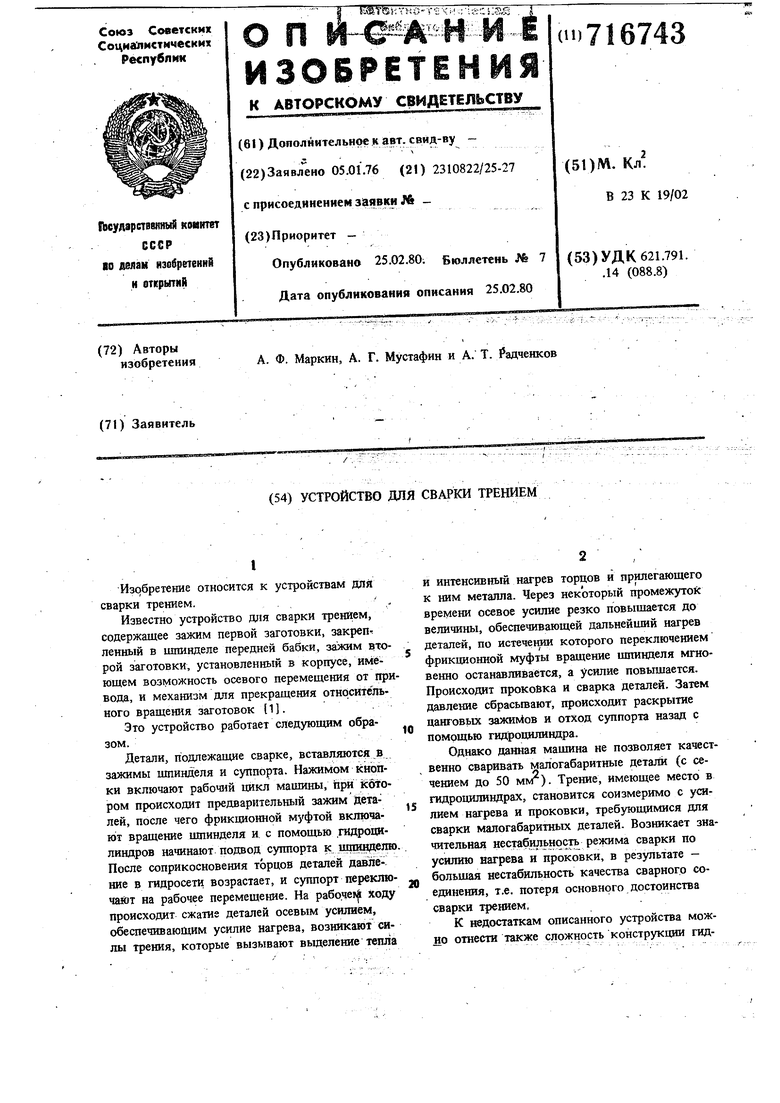

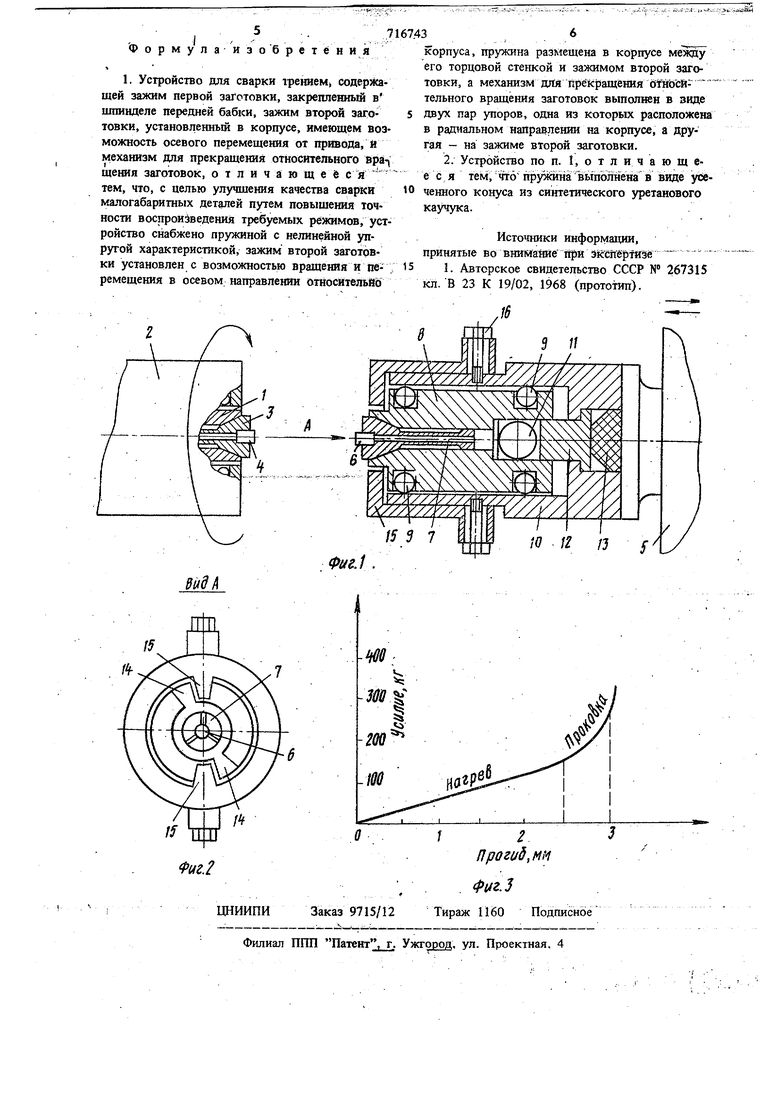

На фиг. 1 изображено устройство для свар- . ки трением, общий вид; на фиг. 2 - вид но стрелке А на фиг. I; на фиг. 3 - график зависимости усилия нагрева и проковки от вели«шны прогибаПружинь. 25

Предлагаемое устройство Для Сварки трением используется, например, на токарном станке . В шнивделе 1 передней бабки 2 токарного станка с помощью зажима 3 ШЙЙ1Й1зают вращающуюся деталь 4. В задней бабке 5 ЗО токарного станка, имеющей привод от автоматической продольной подачи, крепится само устройство. . .

Устройство содержит зажим цаногЬйого типа для закрепления второй (невращающейся) 35 детали 6, состоящий из цанги 7 и зажимного патрона 8, сжимающего губки цанги при ее осевом поджатии. Патрон смоИтирован на подишпниках качения 9 и может вращаться и перемещаться вдоль оси в кбрпусе 10устрой- Ю ства. В задней части natpoHa 8 установлен упорный подшипник (шарик) И, который через

ййток 12 воздействует на пружину 13, изготовленную, например, из синтетического урётанов6г6кауу а СКУ-7Л. - -45

Пружина имеет форму усеченного конуса и характеристику с максимальной нелинейностью на участке проковки. .,: .

В передней части патрона 8 располозкены два упора 14, которые в начале рабочего ййк- 50 ла находятся в зацеплении с регулируемыл«й , упорами 15, закрепленными на корпусе 10 винтами 6.

Сварку производят следуюийм обра:.

С1 ариваемые детали 4 и б рставляют До 55 упор-л в раскрытые зажимы 3 н 7.передней и задней бабки токарного станка. Быстрь1м перемещением задней бабки щжводят в соприКосйГовението1)цЬвые поверхности сва жйаемых

деталей, происходит их предварительный зажим. Затем включают вращение шпинделя 1 и автоматическое продольное перемещение задней бабки 5 с вполне определенной величиной подачи, определяющей время нагрева и проковки. Прокручивание свариваемЬ(1х деталей в зажимах исключено, так как силы трения, возникающие между деташью и цангой, знаодтельно больше сил трения между торцами свариваемых деталей.

По мере автоматического перемещения задней бабки происходит дальнейпшй зажим деталей в цангах и увеличение осевого усилия в стыке сварййаемьгх деталей, передаваемое пружиной 13 через упорный-подщипннк 11 и щток 12. Характеристика пружины выбирается и рассчитывается конкретно для определенного режима сварки. Период нагрева идет с постоянным нарастанием .усилия. Возрастающие при этом силы трения обеспечивают интенсивный нагрев торцов деталей. Через определенный промежуток времени упоры 14 выходят из зацеплешя с регулируемыми упорами 15, и ранее невраща-. ющаяся деталь 6 за счет сил трения торцами свариваемых деталей приводится во вращение. Относительная скорость обеих свариваемых деталей становится равной нулю.

Образование неразъемного соединения про исходит в процессе продолжающегося затем их совместного вращения и одновременного резкого увеличения осевого усилия проковки за счет продолжающегося сжатия пружины на участке максим альной нелинейности.

В момент достижения максимального значеття усилия проковки вращение шпинделя и автоматическое продольное перемещение задней бабки включаете с помощью концевых выключателей, и задняя бабка отводится в исходное положение. Происходит раскрытие цан-. говых зажимов и съем готовой детали.

Регулирование и поддержание других параметров режима .сварки, таких как скорость вращения, время нагрева и проковки, обеспечивается с достаточной точностью и стабильностью конструкцией вь1браннрго металлорежущего станка.

Высокая износостойкость и долговечность уретановых каучуков, способность выдерживать высокие удельные давления (до 40-50 кг/мм) и деформац111в (до 75%), а после снятия перегрузки восстанавливать свою первоначальную форму (остаточная деформация 1-3%), стабиль- HocTi, упругих характеристт: в течение практически неограниченного периода времени, возможн;ость получения из гшх пру5кин любой заанной характеристики позволяет получать в втоматическом режиме очень стабильные по качеству сварные соединения.

. ...,-,.. ,, .. .ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1981 |

|

SU1061961A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1970 |

|

SU267315A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ ТЕЛ ВРАЩЕНИЯ | 2011 |

|

RU2506146C2 |

| Устройство для сварки трением | 1981 |

|

SU1006135A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ТРЕНИЕМ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО, ТИПА БОЛТ | 2006 |

|

RU2327554C2 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| Устройство для сварки трением | 1987 |

|

SU1602649A1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

| Задняя бабка токарного станка | 1974 |

|

SU542586A1 |

| Токарный станок | 1988 |

|

SU1634367A1 |

Авторы

Даты

1980-02-25—Публикация

1976-01-05—Подача