(54) МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2136481C1 |

| Масса для изготовления алмазного инструмента | 1985 |

|

SU1355470A1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU933431A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА НА БАКЕЛИТОВОЙ СВЯЗКЕ | 2004 |

|

RU2272704C1 |

| Способ изготовления абразивного инструмента | 1987 |

|

SU1611719A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1000256A1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1414604A1 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2086394C1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1391863A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2009 |

|

RU2424889C1 |

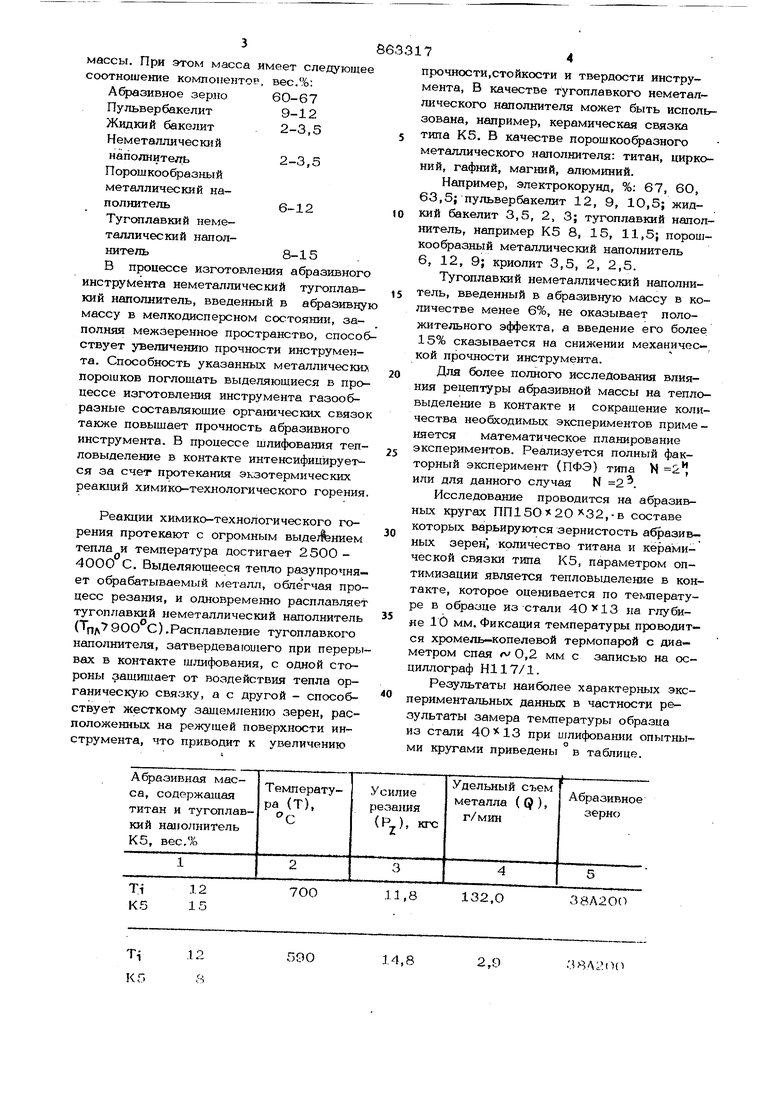

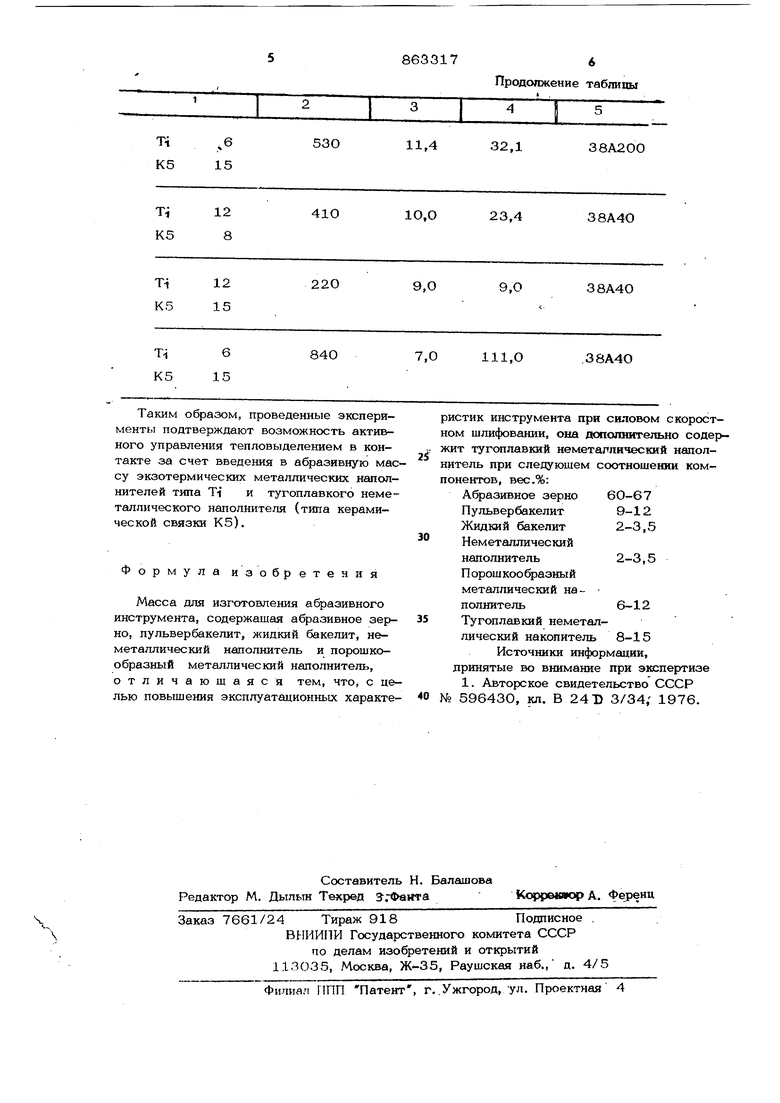

Изобретение относится к изготовлению абразивного инструмента, предназначенного для силового скоростного шлифования сталей и сплавов. Известна масса для изготовления абразивного инструмента, содержащая абразивное зерно, органическое связующее, неметаллические наполнители: , мар шалит, тальк и порошкоофазный металлический порошок - цирконий в количестве до 5%, обеспечивающий повышение тепловыделения в контакте абразивного круга с обрабатываемым металлом 1. Круги, изготовленные с экзотермическими добавками металлического порошка циркония в количестве до 5% показывают хорошие результаты при работе на скорости 80-10О м/с при офаботке стали. Для создания более высокого тепловы деления в контакте абразивного круга с обрабатываемым металлом необходимо уве личить содержание экзотермических метал лических порошков Б абразивном круге. Однако круги, изготовленные с повышенным содержанием до 10% порошкообразных металлов типа циркония, обладают недостаточной стойкостью. Низкая стойкость объясняется тем, что при протекании экзотермических реакций выделяется дополнительное количество тепла, которое идет не только в офабатываемый металл, но и в абразивный круг, что вызывает разложение бакелитовой связки, вследствие ее недостаточной теплостойкости. Круг теряет прочность и стойкость. Целью изобретения является noBbmjeние эксплуатационных характеристик инструмента. Указанная цель достигается тем, что в процессе изготовления инструмента в абразивную массу, состоящую из абразивного зерна, органической связки и наполнителей, порошкообразный металлический наполнитель входит в количестве 6-12%, а также масса дополнительно содержит неметаллический тугоплавкий наполнитель в количестве 8-15% от веса абразивной массы. При этом масса имеет следующее cooTHoiireraie компонентор, вес.%: Абразивное зерно60-67 Пульвер баке лит9-12 Жидкий бакелит2-3,5 Неметаллический наполнитель2-3,5 Порошкообразный металлический наполнитель6-12Туготтлавкий неметаллический наполнитель8-15В процессе изготовления абразивного инструмента неметаллический тугоплавкий наполнитель, введенный в абразивную массу в мелкодисперсном состоянии, заполняя межсзеренное пространство, способ ствует увеличению прочности инструмента. Способность указанных металлических порошков поглотать выделяющиеся в процессе изготовления инструмента газообразные составляющие органических связок также повышает прочность абразивного инструмента. В процессе шлифования тепловыделение в контакте интенсифицируется за счет протекания экзотермических реашшй химико-технологического горения Реакции химико-технологического горения протекают с огромным Bbme;feHHeM тепла и температура достигает 2500 4000 С. Выделяющееся тепло разупрочняет обрабатываемый металл, облегчая про цесс резания, и одновременно расплавляет тугоплавкий неметаллический наполнитель (Трд79ОО С).Расплавле1ше тугоплавкого наполнителя, затвердеваюшего при переры вах в контакте шлифования, с одной стороны защищает от воздействия тепла органическую связку, а с другой - способствует жесткому защемлению зерен, расположенных на режущей поверхности инструмента, что приводит к увеличению

59О

Ti

КГ.

2,9

14,8

.()П прочности,стойкости и твердости инструмента, В качестве тугоплавкого неметаллического наполнителя может быть использована, например, керамическая связка типа К5. В качестве порошкообразного металлического наполнителя: титан, цирконий, гафний, магний, алюминий. Например, электрокорунд, %: 67, 60, 63,5; пульвербакелит 12, 9, 10,5; жидкий бакелит 3,5, 2, 3; тугоплавкий наполнитель, например К5 8, 15, 11,5; порошкообразный металлический наполнитель 6, 12, 9; криолит 3,5, 2, 2,5. Тугоплавкий неметаллический наполнитель, введенный в абразивную массу в количестве менее 6%, не оказывает положительного эффекта, а введение его более 15% сказывается на снижении механичес-. кой прочности инструмента. Для более полного исследования влияния рецептуры абразивной массы на тепловыделение в контакте и сокращение количества необходимых экспериментов приме няется математическое планирование экспериментов. Реализуется полный факторный эксперимент (ПФЭ) типа или для данного случая N 2 . Исследование проводится на абразивнььх кругах ПП15О120 32,-в составе которых варьируются зернистость абразивных зерен , количество титана и керамической связки типа К5, параметром оптимизации является тепловыделение в контакте, которое оценивается по температуре в образце из стали на глубине 10 мм. Фиксация температуры проводится хромель-копелевой термопарой с диаметром спая rJ 0,2 мм с записью на осциллограф HI 17/1. Результаты наиболее характерных экспериментальных данных в частности результаты замера температуры образца из стали 4013 при шлифовании опытщ 1ми кругами приведены в таблице.

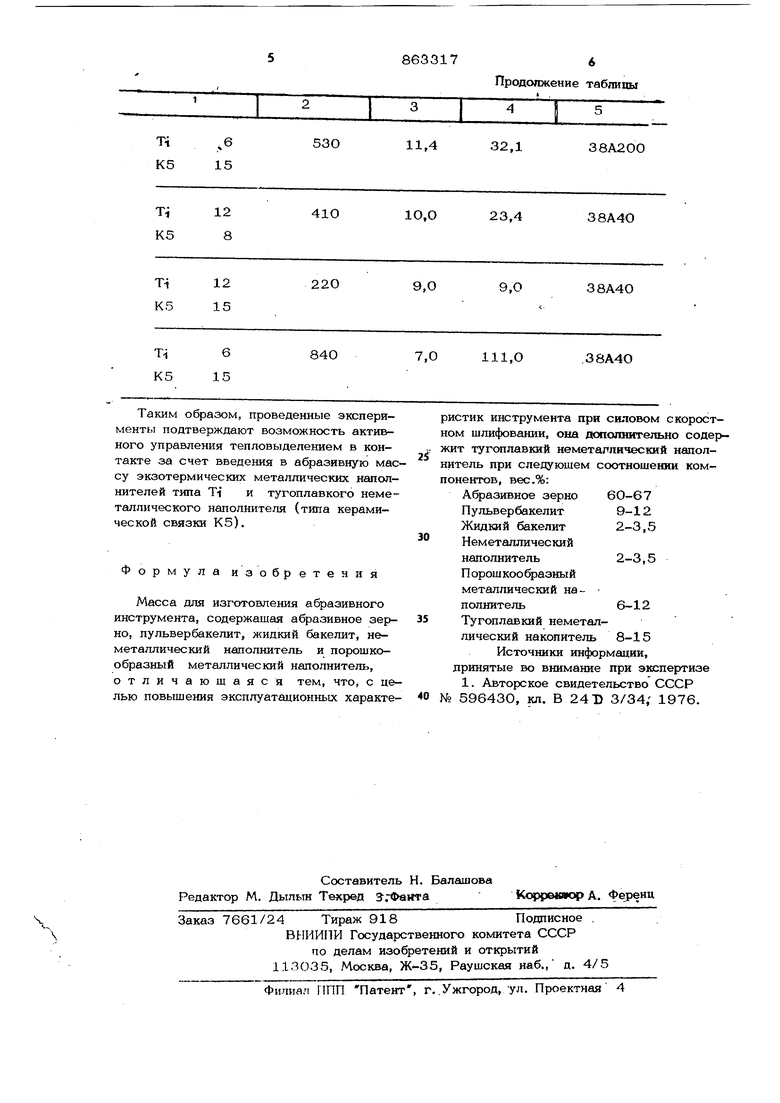

Таким образом, проведенные эксперименты подтверждают возможность активного управления тепловыделением в контакте за счет введения в абразивную массу экзотермических металлических наполнителей типа Ti и тугоплавкого неметаллического наполнителя (типа керамической связки К5).

Ф о

рмула изобретения

Масса для изготовления абразивного инструмента, содержащая абразивное зерно, пульвербакетшт, жидкий бакелит, неметаллический наполнитель и порошкообразный металлический наполнитель, отличающаяся тем, что, с целью повышения эксплуатационных характе8633176

Продсмокение таблицы

ристик инструмента при силовом скоростном шлифовании, она допотштельно содержит тугоплавкий неметалпнческий наполнитель при следующем соотношении компонентов, вес.%:

Абразивное зерно 6О-67 Пульвербакелит9-12

Жидкий бакелит2-3,5

Неметалличес кий наполнитель2-3,5

Порошкообразный металлический на- полнитель6-12

Тугоплавкий неметаллический накопитель 8-15 Источники информации, дринятые во внимание при экспертизе

Авторы

Даты

1981-09-15—Публикация

1980-01-22—Подача