Изобретение относится к оборудованию для обработки тканевых материалов в резинотехническом и текстильном производствах и может быть использовано, например, для многократного нанесения покрытий на ткан или дублирования технических тканей при сборке транспортерных лент.

Известна установка для многократной обработки длинномерного материала, содержащая раскаточное устройство, устройство для технологической обработки материала, приводные и направляющие ролики и средство для стыковки концов материала flj .

Недостатком данной установки является ограниченность длины обработки материала. Длина обрабатываемого материала ограничивается длиной пути прохождения его через направляющие ролики. Для увеличения дли.ны обработки увеличивают количе-ство направляющих роликов, что услоняет конструкцию и заметно увеличивает габариты установки. Кроме этого, установка рассчитана на определенную длину обрабатываемого материала, однако на практике поступающие на обработку рулоны с тканью имеют очень большую разницу в длине закатки и при заправке материала в установку может оказаться, что материала или недостаточно или его слишком много. Чтобы избежать таких неудобств при заправке, в установках применяют подвижные компенсаторы, что усложняет конструцию установки.

Цель изобретения - уменьщение габаритов и увеличение длины обрабатываемого материала.

Поставленная цель достигается тем, что установка для многократной обработки длинномерного материала, содержащая раскаточное устройство, устройство для технологической обработки материала, приводные и направляющие ролики и средство для стыковки концов материала, она снабжена устройством для предварительно наглотки материеша, выполненным в виде поворотного коромысла, на концах которого установлены приводные бобины с захватывающими устройствами. J

Причем захватывающее устройство выполнено в виде установленных с возможностью синхронного перемещения в пазу бобины захватов, связанных через зубчатые.шестерни с зубчатыми рейками, закрепленными на толкателе, который установлен в осевом отверстии, выполненном в торце бобины.

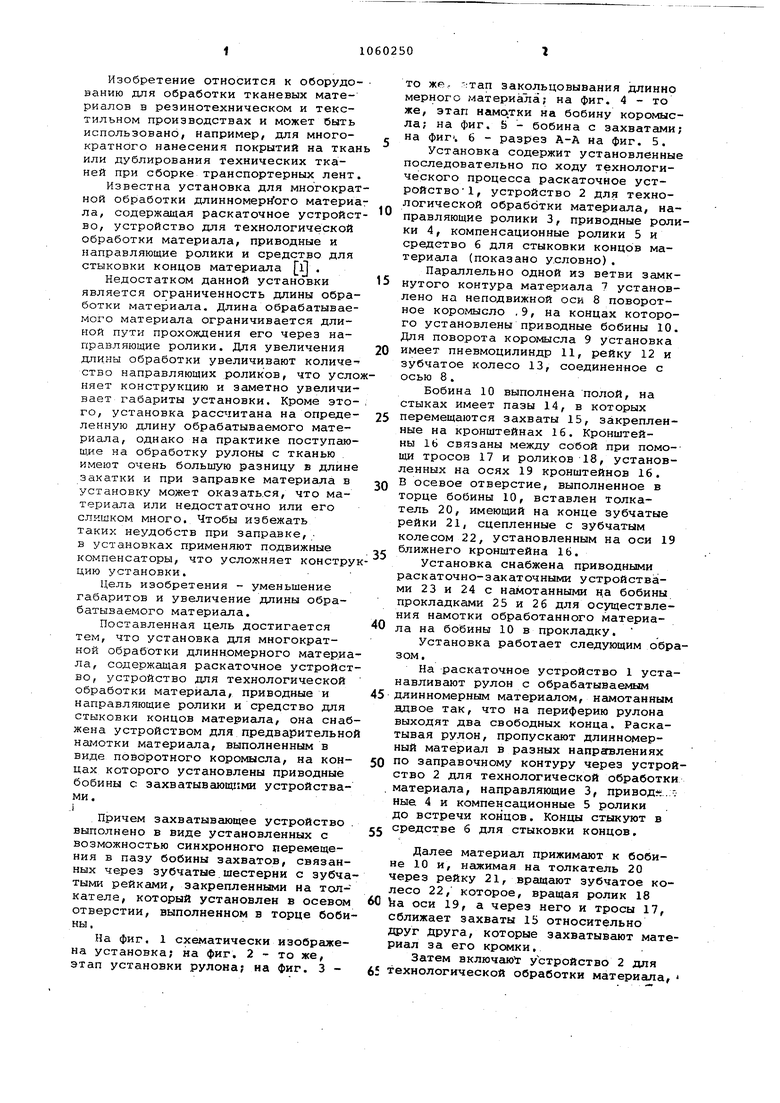

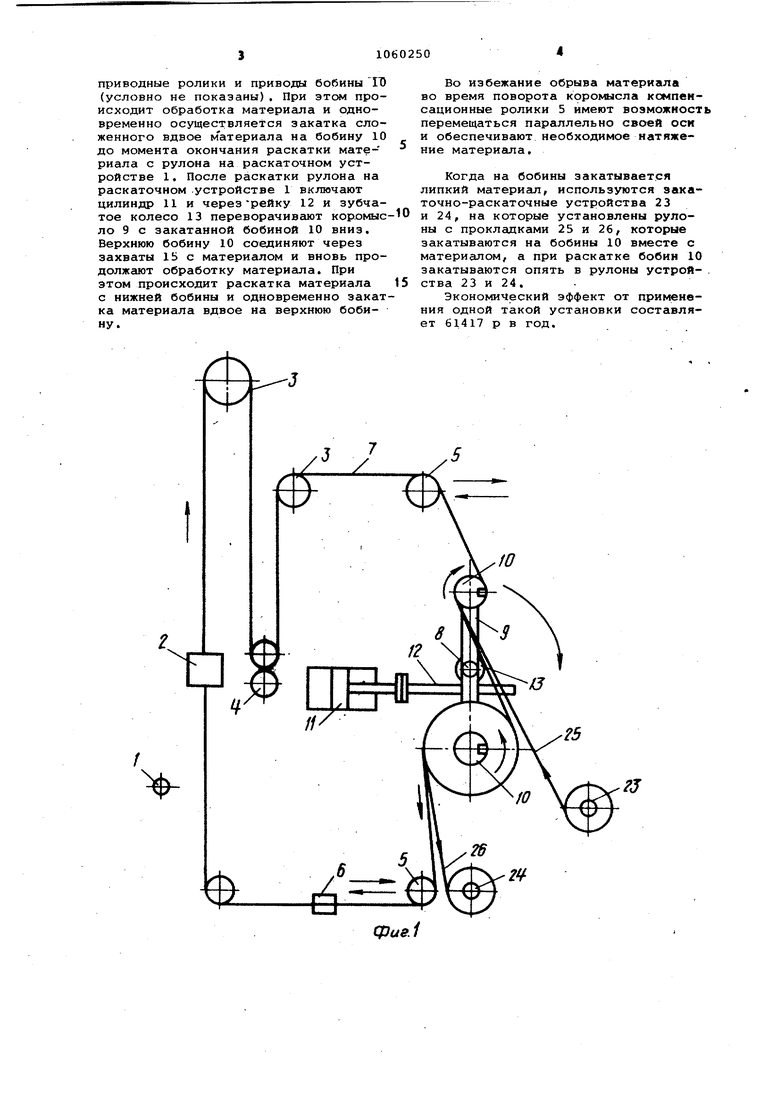

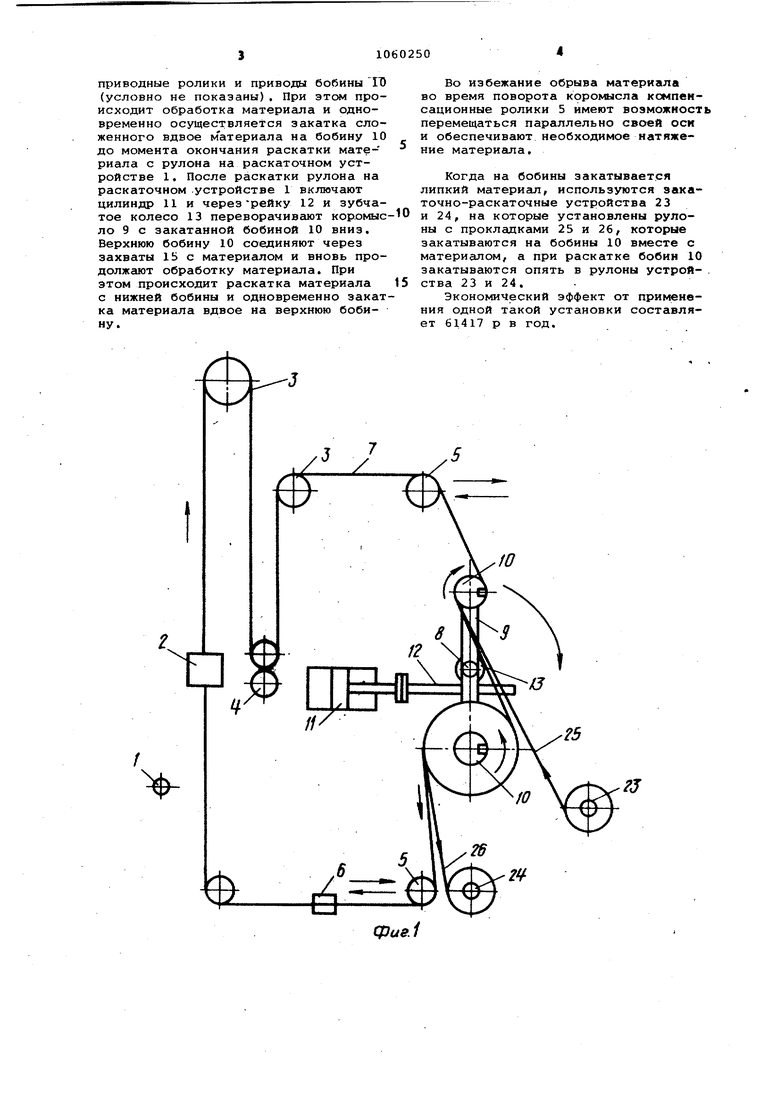

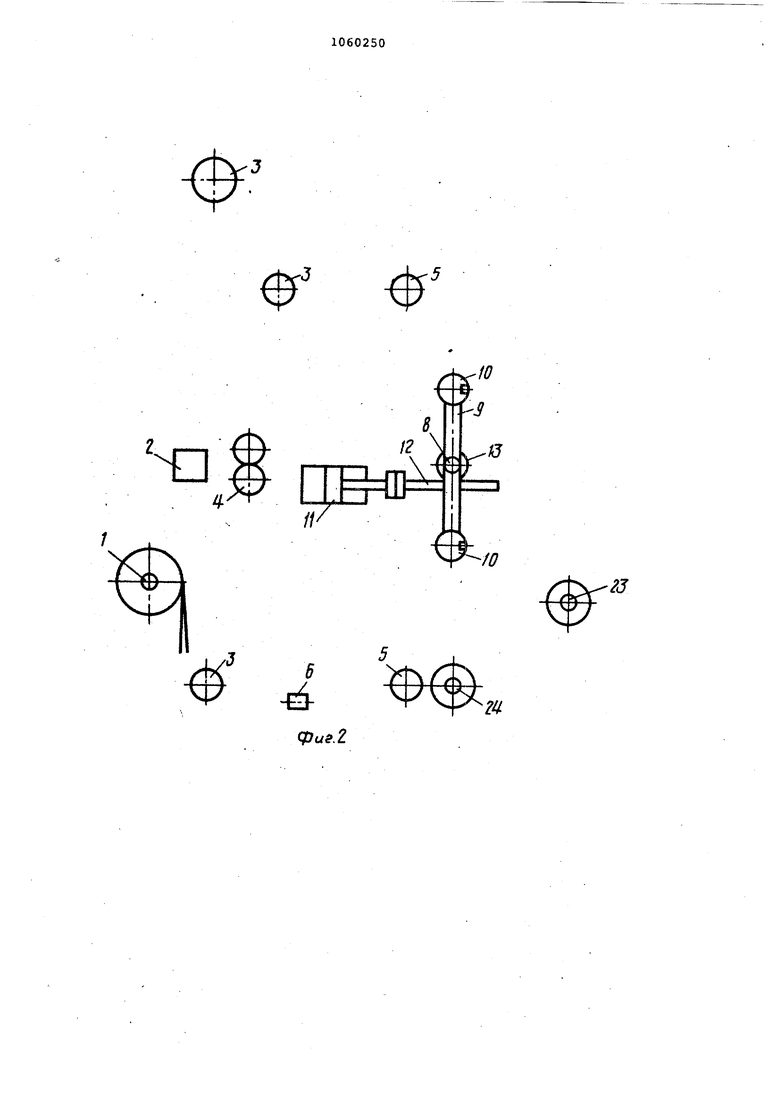

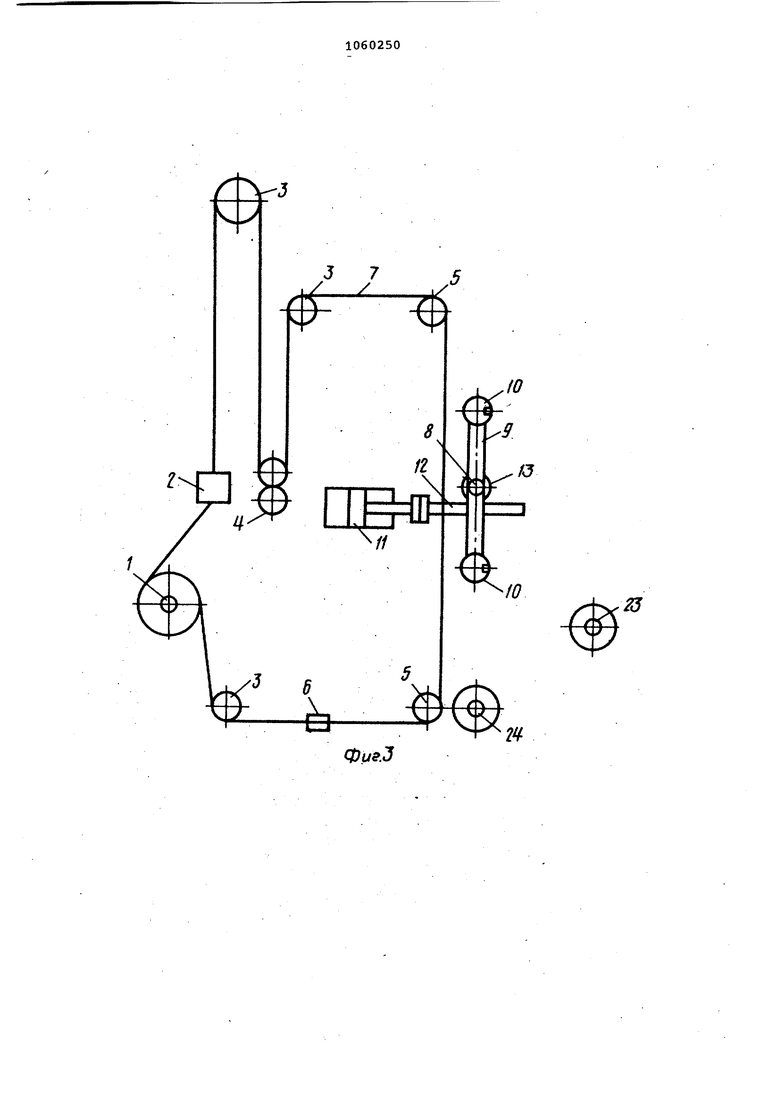

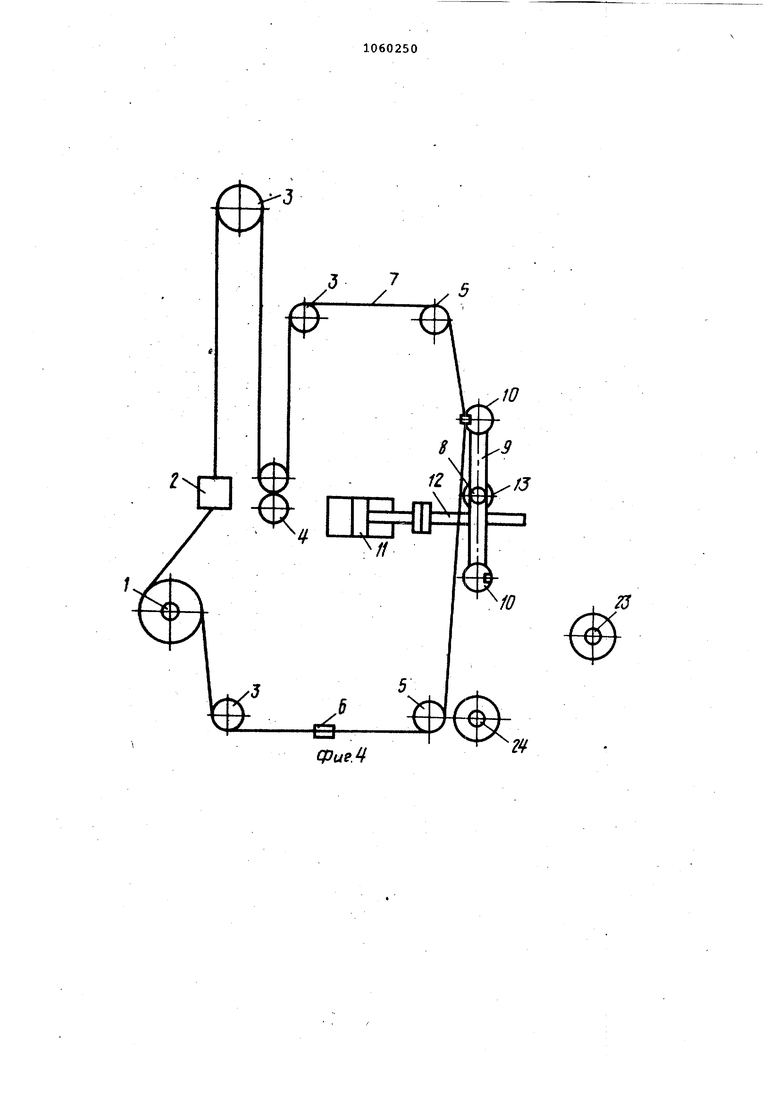

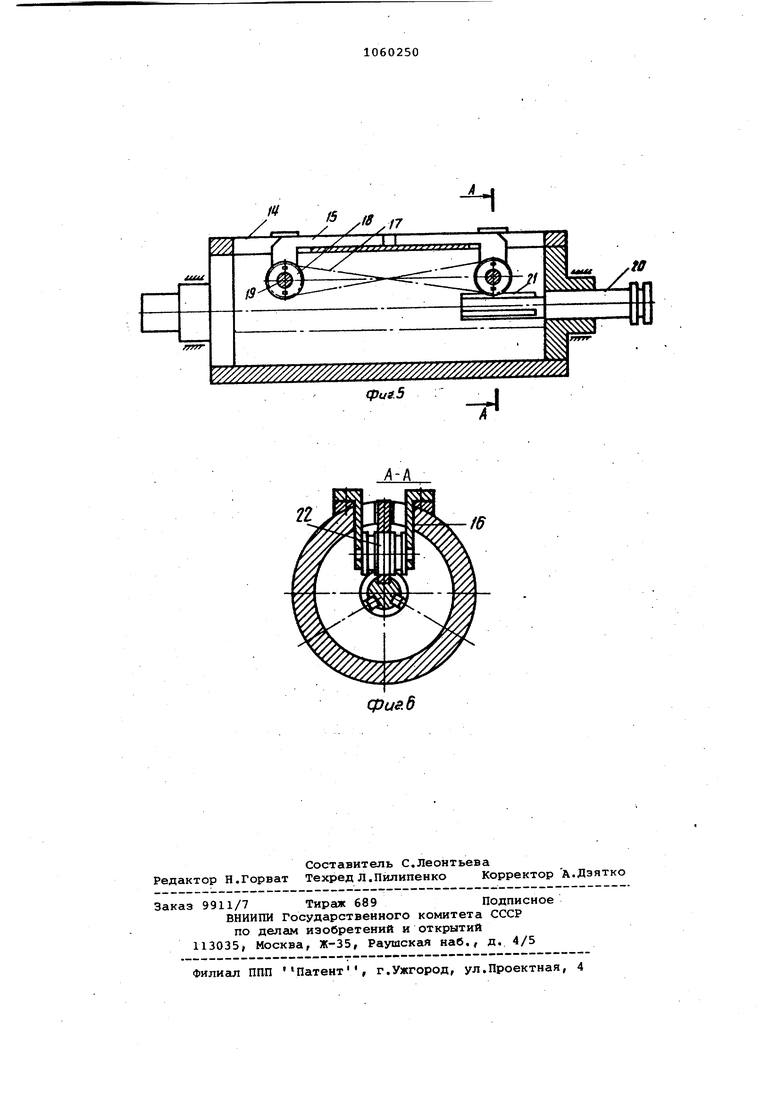

На фиг. 1 схематически изображена установка; на фиг, 2 - то же, этап установки рулона; на фиг. 3 то же, -.-тап закольцовывания длинно мерного материала; на фиг. 4 - то же, этап намотки на бобину коромысла; на фиг. S - бобина с захватами;

на фиг. 6 - разрез А-А на фиг. 5.

Установка содержит установленные последовательно по ходу технологического процесса раскаточное устройство 1, устройство 2 для технологической обработки материала, направляющие ролики 3, приводные ролики 4, компенсационные ролики 5 и средство б для стыковки концов материала (показано условно).

Параллельно одной из ветви замк5 нутого контура материала 7 установлено на неподвижной оси 8 поворотное коромысло ,9, на концах которого установлены приводные бобины 10. Для поворота коромысла 9 установка

0 имеет пневмоцилиндр 11, рейку 12 и зубчатое колесо 13, соединенное с осью 8.

Бобина 10 выполнена полой, на стыках имеет пазы 14, в которых

5 перемещаются захваты 15, закрепленные на кронштейнах 16. Кронштейны 16 связаны между собой при помощи тросов 17 и роликов 18, установленных на осях 19 кронштейнов 16.

0 В осевое отверстие, выполненное в торце бобины 10, вставлен толкатель 20, имеющий на конце зубчатые рейки 21, сцепленные с зубчатым колесом 22, установленным на оси 19

ближнего кронштейна 16.

Установка снабжена приводными раскаточно-закаточными устройствамми 23 и 24 с намотанными н.а бобины прокладкс1ми 25 и 26 для осуществления намотки обработанного материа0 ла на бобины 10 в прокладку.

Установка работает следующим образом.

На раскаточное устройство 1 устанавливают рулон с обрабатываемым

5 длинномерным материалом, намотанным ддвое так, что на периферию рулона выходят два свободных конца. Раскатывая рулон, пропускают длинномерный материал в разных направлениях

0 по заправочному контуру через устройство 2 для технологической обработки . материала, направляющие 3, привод.: ные 4 и компенсационные 5 ролики до встречи концов. Концы стыкуют в

5 средстве б для стыковки концов.

Далее материал прижимают к бобине 10 и, нажимая на толкатель 20 через рейку 21, вращают зубчатое колесо 22, которое, вращая ролик 18

О ha оси 19, а через него и тросы 17, сближает захваты 15 относительно друг друга, которые захватывают материал за его кромки.

Затем включаю устройство 2 для

f технологической обработки материала,

приводные ролики и приводы бобины ГО (условно не показаны). При этом происходит обработка материала и одновременно осуществляется закатка сложенного вдвое материала на бобину 10 до момента окончания раскатки материала с рулона на раскаточном устройстве 1, После раскатки рулона на раскаточном устройстве 1 включают цилиндр 11 и черезрейку 12 и зубчатое колесо 13 переворачивают коромысло 9 с закатанной бобиной 10 вниз. Верхнюю бобину 10 соединяют через захваты 15 с материалом и вновь продолжают обработку материала. При этом происходит раскатка материала с нижней бобины и одновременно закатка материала вдвое на верхнюю бобину.

Ч

Во избежание обрыва материала во время поворота коромысла компенсационные ролики 5 имеют возможност перемещаться параллельно своей оси и обеспечивают необходимое натяжение материала.

Когда на бобины закатывается липкий материал, используются закаточно-раскаточные устройства 23 и 24, на которые установлены рулоны с прокладками 25 и 26, которые закатываются на бобины 10 вместе с материалом, а при раскатке бобин 10 закатываются опять в рулоны устройства 23 и 24.

Экономический эффект от применения одной такой установки составляет 61417 р в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Диагонально-резательный агрегат | 1986 |

|

SU1353661A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ РУЛОННОГО МАТЕРИАЛА | 1981 |

|

SU1139688A1 |

| УСТРОЙСТВО для ЗАКАТКИ И РАСКАТКИ РУЛОННОГОМАТЕРИАЛА | 1970 |

|

SU275632A1 |

| Устройство для термической обработки ленточного резинового материала | 1974 |

|

SU497152A1 |

| Устройство для закатки полосового материала | 1983 |

|

SU1148799A1 |

| Устройство для изготовления многослойных лент | 1976 |

|

SU677950A1 |

| Устройство для закатки ленточного материала | 1975 |

|

SU598297A1 |

| Устройство для термической обработки ленточного резинового материала | 1980 |

|

SU937174A2 |

| Устройство для раскатки ленточного материала | 1980 |

|

SU903195A1 |

| КАЛАНДРОВАЯ УСТАНОВКА ДЛЯ ДВУСТОРОННЕГО ОБРЕЗИНИВАНИЯ ТЕКСТИЛЬНОГО ИЛИ СТАЛЬНОГО КОРДА | 1990 |

|

RU2008224C1 |

1. УСТАНОВКА ДЛЯ МНОГОКРАТчНОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА, содержгицая раскаточное устройство, устройство для технологической дбре(ботки материала, приводные и направляющие ролики и средство для , стыковки концов материала, отличающаяся тем, что, с целью уменьшения габаритов и увеличения длины обрабатываемого материгша, она снабжена устройством для предварительной намотки материала, выполненным в виде поворотного коромысла, на концах которого установлены при- . водные бобины с захватывающими устройствами. 2. Установка по п. 1, о т л и чающая с я тем, что захватывающее устройство выполнено в виде установленных с возможностью синхронного перемещения в пазу бобины захватов, связанных через зубчатые шестерни с зубчатыми рейками, закрепленными на толкателе, который уста- 9 новлен в осевом отверстии, выполнен(Л ном в торце бобины.

-I- - -УД j& ff

CJ3US.1 I i

ф:

W

г

л

-0

W

/0

/J

ги

фиб.2

/1/

//

fO

23

гцфи&.

СРие.Ч

w / .ir

2Z cpua.5

16

фи&б I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Барсков Д.М., Машины и аппараты резинового производства | |||

| М., Химия, 197Ь, с | |||

| Автоматический прибор для регистрирования числа замыканий | 1922 |

|

SU454A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1983-12-15—Публикация

1982-04-09—Подача