(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ Изобретение относится к получени теплозвукоизоляционных материалов и может быть использовано в строитель ве в качестве тепло- и звукоизоляци оннного материала. Известна сырьевая смесь для изго товления пеносиликатных изделий, включакяцая золу-унос, жидкое стекло алюминиевую пудру и активизатор тве дения ij. Недостатком данной смеси является высокая температура вспучивания, -Которая осложняет процесс структуро образования, в результате чего материал получается неоднородньзм с крупнопористой структурой . Наиболее близка к предлагаемой по технической сущности сырьевая смесь дли изготовления пеносиликатных изделий f2}, включающая вес.%: Жидкое стекло 30-37 Алкя4ИниеВая пудра 1-3 Кремнефтористый натрий ЭтилГидрОсилоксановая жидкость1-3 Олеиновая кислота 1-4 Зола-уносОстальное Недостатками этой смеси являются необходимость подогрева ее до , использование высокоплотного жкрко- ПЕНОСИЛИКАТНЫХ ИЗДЕЛИЙ го стекла, что осложняет технологию производства,- низкие теплоизоляционные свойства. Цель изобретения - снижение теплопроводности сырьевой смеси и себестоимости изделий , получение ее в естественных условиях при . Цель достигается тем , что сырьевая смесь для изготовления пеносиликатных изделий, включакщая жидкое стекло, Кремнефтористый натрий, вспеннватель, золу-унос и воду, содержит в качестве вспенивйТвля хозяйственное мыло при следующем соотношении компонентов, вес.% Жидкое стекло 45,9-59,6 КремиеФтористый натрий9,47-11,6 Мыло хозяйственное О,15-0,1В Зола-унос22,9-36,4 Вода5,8-8,0 Технология изготовления пенобетона следующая. Жидкое стекло плотностью 1,25-1,45 и Кремнефтористый натрий в заданных пропорциях перекашивают в растворном отделении пенобетономешалки (лабораторной или.промышленной) в течение 2-4 мин, затем засыпают золу-унос и сМесь перемешивают до получения

однородной массы в течение 7-10 мин. Параллельно в пеносбивателе сбивают мыльный pacTBOD с соотношением мыло; :вода 1:(35-4рХ Пеносмесь перемешивадат в течение 3-4 мин, затем выливают ее в формы. Пеносмесь твердеет в естественных условиях .(10-30®С)..

В зависимости от производственных условий Пеносмесь после задержки 4-6 ч : может подвергаться автоклавной обработке при избыточном давлении до 12 ати, либо сушке при 50-80 с, что расширяет интервал ее применения, так например, в производстве 2- либо 3-елейных изделий на основе различных плотных материалов по одностадийной технологии.

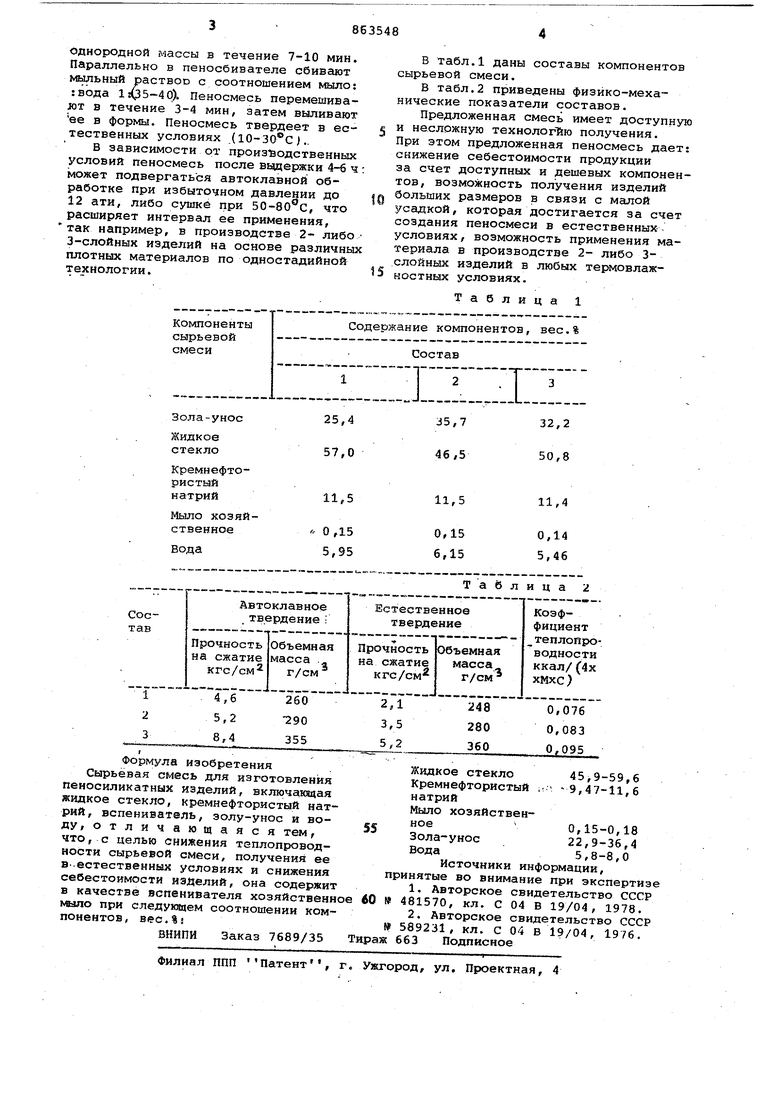

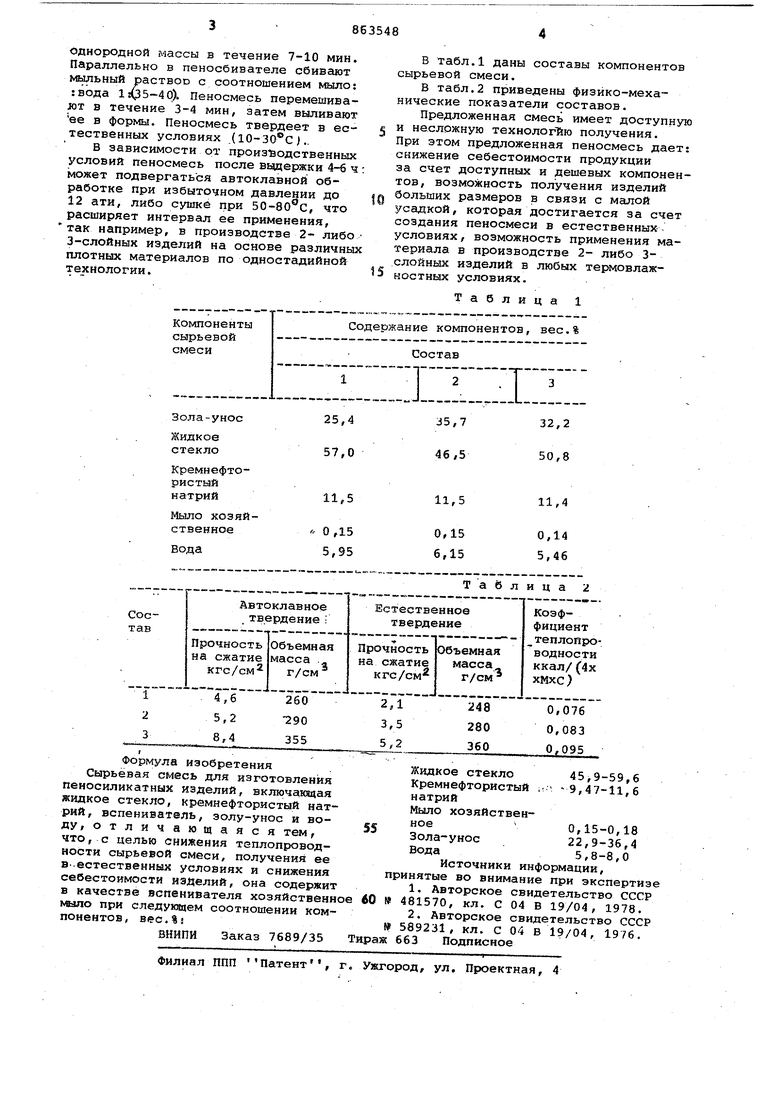

В табл.1 даны составы компонентов сырьевой смеси.

В табл.2 приведены физико-механические показатели составов.

Предложенная смесь имеет доступную и несложную технолог1 ю получения. При этом предложенная пеносмесь дает: снижение себестоимости продукции за счет доступных и дешевых компонентов, возможность получения изделий больших размеров в связи с малой

усадкой, которая достигается за счет создания пеносмеси в естественных условиях, возможность применения материала в производстве 2- либо 3слойных изделий в любых термовлажкостных условиях.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пеносиликатная смесь | 1982 |

|

SU1087486A1 |

| Сырьевая смесь для изготовления пеносиликатных изделий | 1976 |

|

SU589231A1 |

| Сырьевая смесь для получения пеносиликатного теплоизоляционного материала | 1989 |

|

SU1706997A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТА | 2014 |

|

RU2556739C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТА | 2008 |

|

RU2368574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2174967C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА | 2001 |

|

RU2177463C1 |

| Сырьевая смесь для изготовления теплозвукоизоляционного материала | 1981 |

|

SU992468A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИЗОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2234481C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕГОРЮЧЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2750368C1 |

Таблица

Авторы

Даты

1981-09-15—Публикация

1979-11-30—Подача