(54) УСТАНОВКА ДЛЯ НАГРЕВА ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропечь трехзонная с трубчатым реактором | 2023 |

|

RU2826357C1 |

| Устройство для термической обработки металлических, полупроводниковых подложек и аморфных плёнок | 2021 |

|

RU2761867C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2014 |

|

RU2602799C2 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| Способ формирования температурного градиента в тепловом узле печи для выращивания фторидных кристаллов и устройство для его осуществления | 2021 |

|

RU2765962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2018 |

|

RU2710029C2 |

| ТЕРМОВАКУУМНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЯ(ИЙ) | 2010 |

|

RU2439455C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ РЕЗИНЫ НА СТАЛЬНУЮ ПРОВОЛОКУ | 2014 |

|

RU2670892C9 |

| НАГРЕВАТЕЛЬ | 2018 |

|

RU2725172C1 |

| НАГРЕВАТЕЛЬНЫЙ БЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2503155C1 |

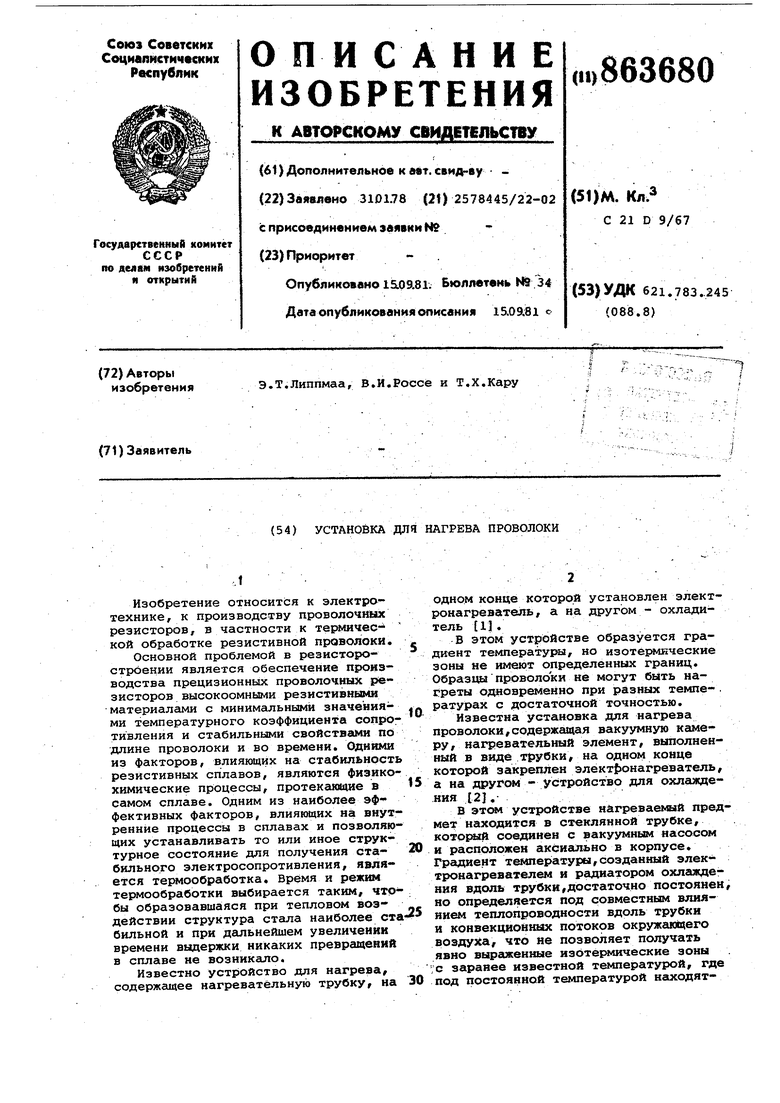

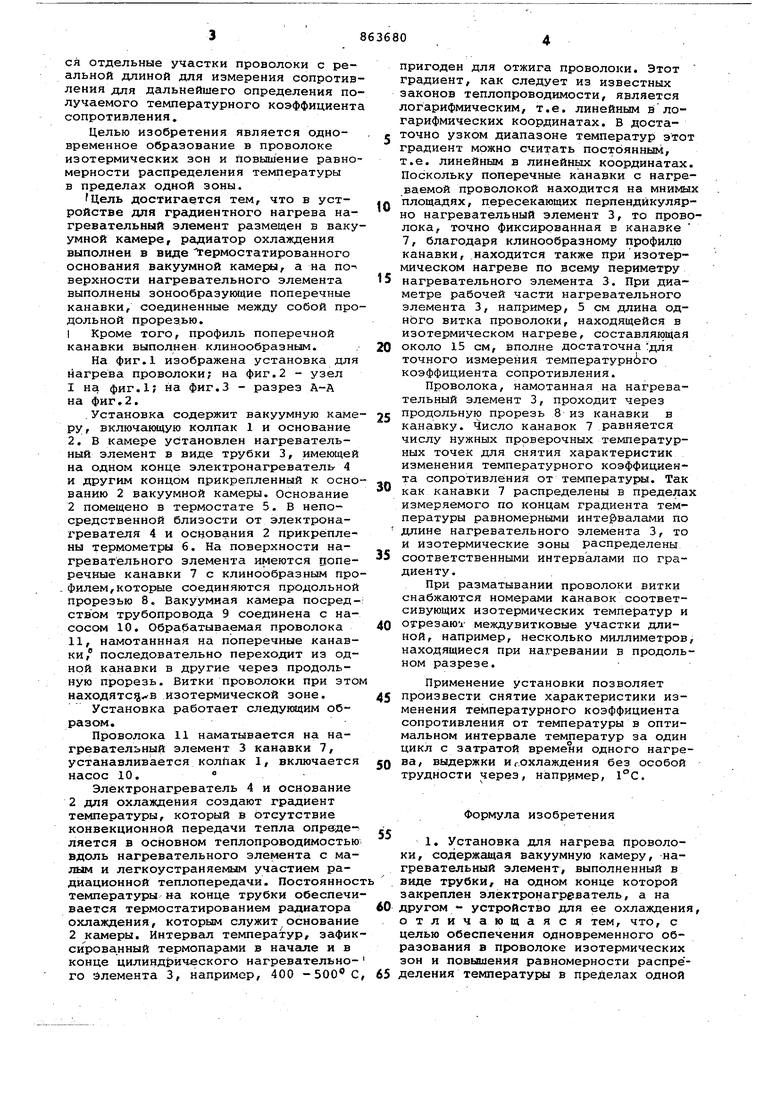

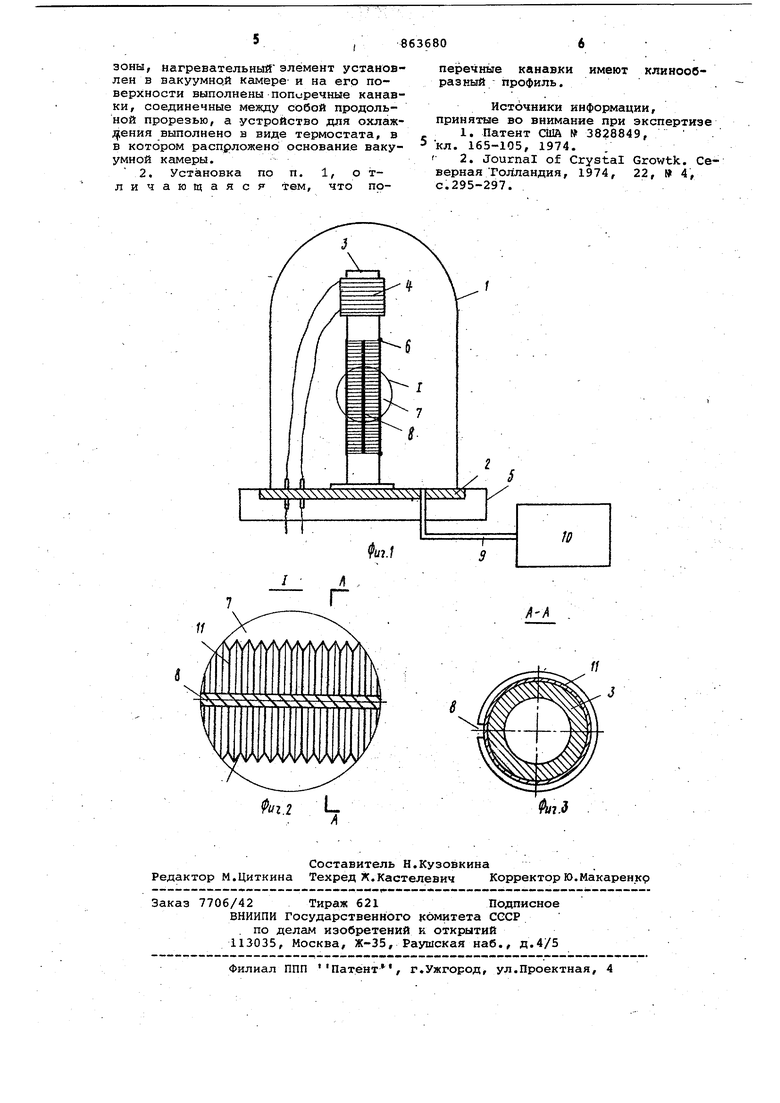

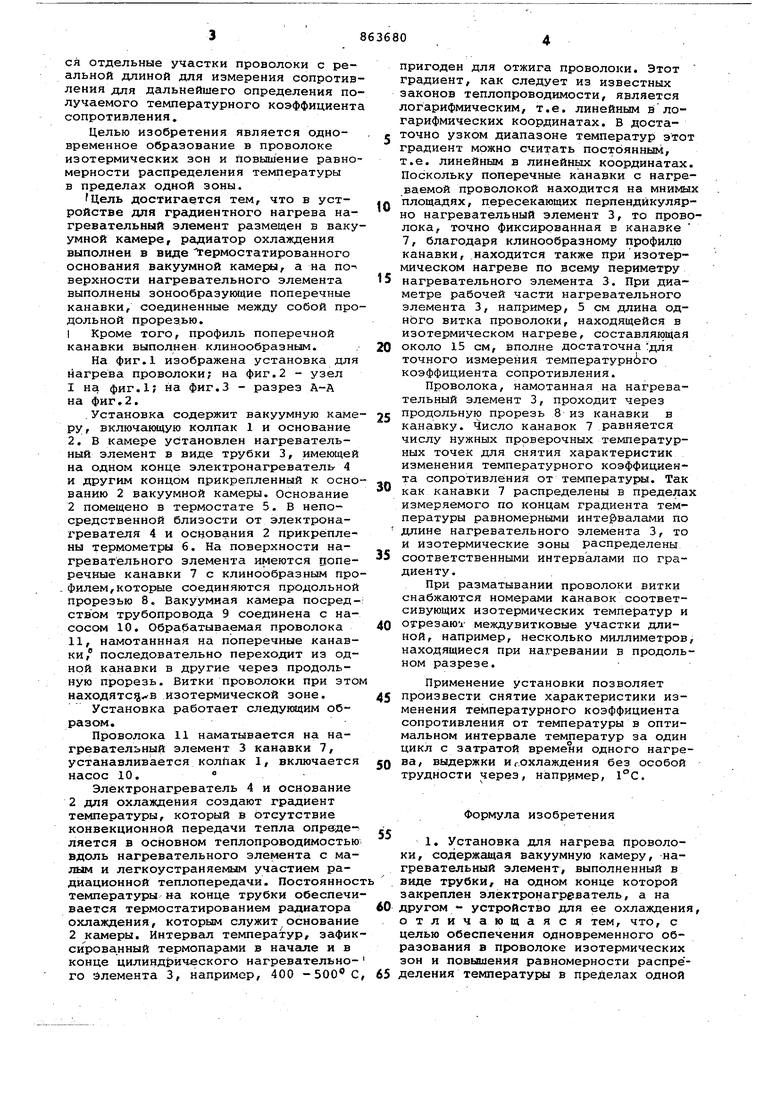

,,f . Изобретение относится к электротехнике, к производству проволочных резисторов, в частности к термической обработке резистивной проволоки. Основной проблемой в резисторострбении является обеспечение производства прецизионных проволочных резисторов высокоомными резистивными мaтepиaлгuvlи с минимальными значениями температурного коэффициента сопро тивления и стабильными свойствами по длине проволоки и во времени. Одними из факторов, влияющих на стабильност резистивных сплавов, являются физико химические процессы, протекающие в самом сплаве. Одним из наиболее эффективных факторов, влияющих на внут ренние процессы в сплавах и позволяю щих устанавливать то или иное структурное состояние для получения стабильного электросопротивления, является термообработка. Время и режим термообработки выбирается таким, что бы образовавшаяся при тепловом воздействии структура стала наиболее ст бильной и при дальнейшем увеличении времени выдержки никаких превращений в сплаве ие возникало. Известно устройство для нагрева/ содержащее нагревательную трубку, на одном конце которой установлен электронагреватель , а на другом - охладитель 1} . В этом устройстве образуется градиент температу1Ж1, но изотермические зоны не имею1Т определенных границ. Образща проволоки не могут бЫть нагреты одновременно при разных температурах с достаточной точностью. Известна установка для нагрева проволоки,содержщцая вакуумную камеру, нагревательный элемент, выполненный в виде трубки, на одном конце которой закреплен элект{ онагреватедь, а на другом - устройство для охлаждения 2. В устройстве нагреваемый предмет находится в стеклянной трубке, котоЕ гй соединен с вакуумным насосом и расположен аксигшьно в корпусе. Градиент темпер атуры, созданный электронагревателем и радиатором охлаждения вдоль трубки,достаточно постоянен, но определяется под совместным влиянием теплопроводности вдоль трубки и конвекционных потоков окружгиадего воздуха, что не позволяет получать явно выраженные изотермические зоны с заранее известной температурой, где под постоянной температурой находятел отдельные участки проволоки с реальной длиной для измерения сопротив ления для дальнейшего определения получаемого температурного коэффициент сопротивления. Целью изобретения является одновременное образование в проволоке изотермических зон и повышение равно мерности распределения температуры в пределах одной зоны. Цель достигается тем, что в устройстве для градиентного нагрева нагревательный элемент размещен в ваку умной камере, радиатор охлаждения выполнен в виде термостатированного основания вакуумной камеры, а на поверхности нагревательного элемента выполнены зонообразующие поперечные канавки, соединенные между собой про дольной прорезью. I Кроме того, профиль поперечной канавки выполнен клинообразным. На фиг.1 изображена установка для нагрева проволоки; на фиг.2 - узел 1на фиг,1; на фиг.З - разрез А-А на фиг.2. .Установка содержит вакуумную каме ру, включающую колпак 1 и основание 2. В камере установлен нагревательный элемент в виде трубки 3, имеющей на одном конце электронагреватель 4 и другим концом прикрепленный к осно ванию 2 вакуумной камеры. Основание 2помещено в термостате 5. В непосредственной близости от электронагревателя 4 и основания 2 прикреплены термометры 6. На поверхности нагревательного элемента имеются rjoneречные канавки 7 с клинообразным про . филем,которые соединяются продольной прорезью 8. Вакуумная камера посредством трубопровода 9 соединена с насосом 10. Обрабатываемая проволока 11, намотаннная на поперечные канавки, последовательно переходит из одной канавки в другие через продольную прорезь. Витки проволоки при это находятс -В изотермической зоне. Установка работает следуквдим образом. Проволока 11 наматывается на нагревательный элемент 3 канавки 7, устанавливается колПак 1, включается насос 10. Электронагреватель 4 и основание 2 для охлаждения создают градиент температуры, который в отсутствие конвекционной передачи тепла опрвделяется в основном теплопроводимостью вдоль нагревательного элемента с малым и легкоустраняемым участием радиационной теплопередачи. Постояннос температуры на конце трубки обеспечи вается термостатированием радиатора охлаждения, которым служит основание 2 камеры. Интервал температур, зафик сированный термопарами в начале и в конце цилиндрического нагревательного элемента 3, например, 400 -500 С пригоден для отжига проволоки. Этот градиент, как следует из известных законов теплопроводимости, является логарифмическим, т.е. линейным Biлогарифмических координатах. В достаточно узком диапазоне температур этот градиент можно считать постоянным, т.е. линейным в линейных координатах. Поскольку поперечные канавки с нагреваемой проволокой находится на мнимых площадях, пересекающих перпендикулярно нагревательный элемент 3, то проволока, точно фиксированная в канавке 7, благодаря клинообразному профилю канавки, находится также при изотермическом нагреве по всему периметру нагревательного элемента 3. При диаметре рабочей части нагревательного элемента 3, например, 5 см длина одного витка проволоки, находящейся в изотермическом нагреве, составляющая около 15 см, вполне достаточна для точного измерения температурного коэффициента сопротивления. Проволока, намотанная на нагревательный элемент 3, проходит через продольную прорезь 8 из канавки в канавку. Число канавок 7 равняется числу нужных проверочных температурных точек для снятия характеристик изменения температурного коэффициента сопротивления от температуры. Так как канавки 7 распределены в пределах измеряемого по концам градиента температуры равномерными инте 1валами по длине нагревательного элемента 3, то и изотермические зоны распределены соответственными интервалами по градиенту. При разматывании проволоки витки снабжаются номерами канавок соответсивующих изотермических температур и отрезают междувитковые участки длиной, например, несколько миллиметров, находящиеся при нагревании в продольном разрезе. Применение установки позволяет произвести снятие характеристики изменения температурного коэффициента сопротивления от температуры в оптимальном интервале температур за один цикл с затратой времени одного нагрева, выдержки Иг.охлаждения без особой трудности через, HanpjiMep, 1°С. Формула изобретения 1. Установка для нагрева проволоки, содержащая вакуумную камеру, нагревательный элемент, выполненный в виде трубки, на одном конце которой закреплен электронагреватель, а на другом - устройство для ее охлаждения, отличающаяся тем, что, с целью обеспечения одновременного образования в проволоке изотермических зон и повьваения равномерности распределения температуры в пределах одной

Авторы

Даты

1981-09-15—Публикация

1978-01-31—Подача