Изобретение относится к металлургии и может быть использовано при разливке кипящих сталей.

Известен способ производства закупоренных слитков, в котором после заполнения изложницы металлом, головную часть слитка охлаждают водой что способствует быстрому образованию твердой корочки С 1 }

Недостатком известного способа яляется то, что невозможно регулировать процесс газовьщеления, а также предотвратить полностью рослость слитка.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ закупоривания слитков кипящей стали, включающий наполнение изложницы жидким металлом, установку на верхнее основание изложницы металлической крьппки и охлаждение поверхности металла С23Однако в известном способе невозможно регулировать -процессы газовыделений из слитка, нельзя предотвратить полностью рослость слитка; крышки привариваются к металлу, необходимо производить кислородную резку головной части слитков, уменьшается вьосод годного металла, возрастает опасность проплавления охлаждающих элементов,что может привести к выбросу металла.

Целью изобретения является управление процессом газовыделения при кристаллизации слитка и увеличение выхода годного металла.

Поставленная цель достигается тем, что согласно способу закупоривания слитков, включающему наполнение изложницы жидким металлом, установку на верхнее основание изложницы металлической крьшки и охлаждение поверхности металла, дополнительно в пространство между крьшпсой и поверхностью металла подают охлаждающую газовую среду под давлением, при этом давление газа в процессе закупоривания изменяют от 1,01 до 3,0 атм,а интенсив/ность охлаждения - соответственно от 15 до ЗО С/мин.

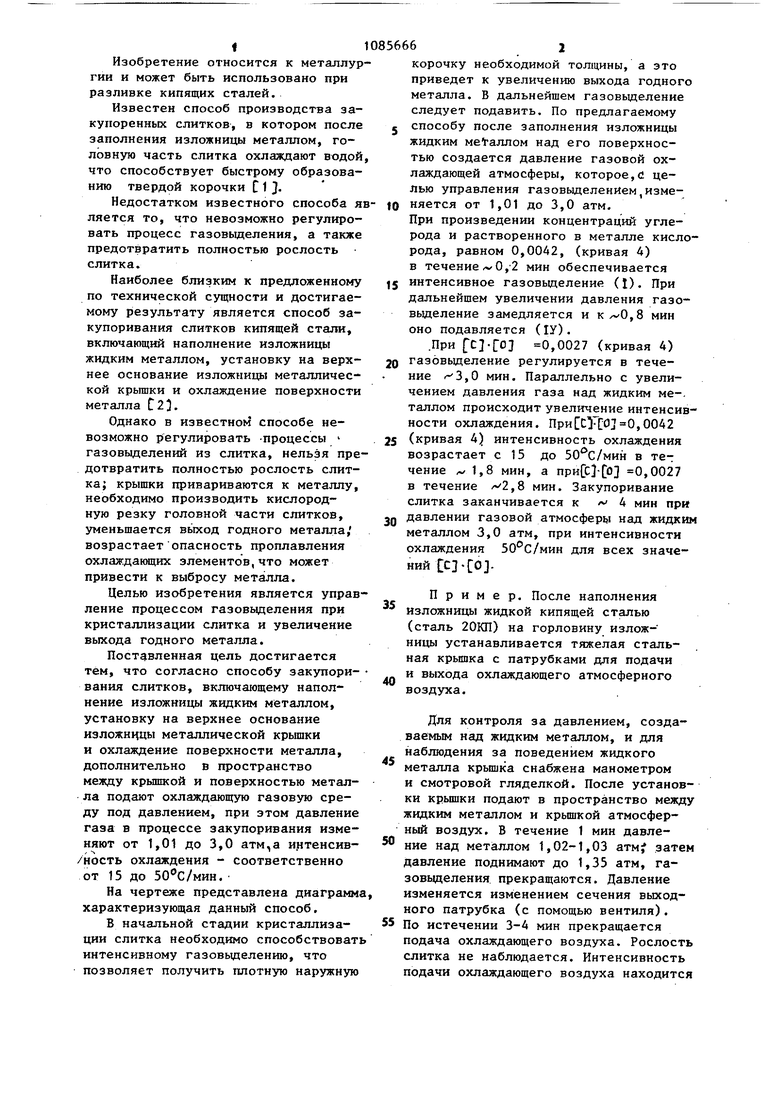

На чертеже представлена диаграмм характеризующая данный способ.

В начальной стадии кристаллизации слитка необходимо способствоват интенсивному газовыделению, что позволяет получить плотную наружную

корочку необходимой толщины, а это приведет к увеличению выхода годного металла. В дальнейшем газовьщеление следует подавить. По предлагаемому способу после заполнения изложницы жидким металлом над его поверхностью создается давление газовой охлаждающей атмосферы, которое,с целью управления газовьщеленйем,изменяется от 1,01 до 3,0 атм.

При произведении концентраций углерода и растворенного в металле кислорода, равном 0,0042, (кривая 4) в течение 0,2 мин обеспечивается

интенсивное газовьщеление (I). При дальнейшем увеличении давления газовьщеление замедляется и к 0,8 мин оно подавляется (1У).

.При fCJ-fO 0,0027 (кривая 4)

газовьщеление регулируется в течение 3,0 мин. Параллельно с увеличением давления газа над жидким ме-. таллом происходит увеличение интенсивности охлаждения. При СУС07 0,0042

(кривая 4) интенсивность охлаждения возрастает с 15 до ЗО С/мин в течение 1,8 мин, а 0,0027 в течение v2,8 мин. Закупоривание слитка заканчивается к мин при

давлении газовой атмосферы над жидким металлом 3,0 атм, при интенсивности охлаждения 50°С/мин для всех значений О

Пример. После наполнения изложницы жидкой кипящей сталью (сталь 20КП) на горловину изложницы устанавливается тяжелая стальная крышка с патрубками для подачи и выхода охлаждающего атмосферного воздуха.

Для контроля за давлением, создаваемым над жидким металлом, и для наблюдения за поведением жидкого металла крьшлса снабжена манометром и смотровой гляделкой. После установки крьш1ки подают в пространство между жидким металлом и крьш1кой атмосферный воздух. В течение 1 мин давление над металлом 1,02-1,03 атм затем давление поднимают до 1,35 атм, газовьщеления прекращаются. Давление изменяется изменением сечения выходного патрубка (с помощью вентиля). 5 По истечении 3-4 мин прекращается подача охлаждающего воздуха. Рослость слитка не наблюдается. Интенсивность подачи охлаждающего воздуха находится

д10856664

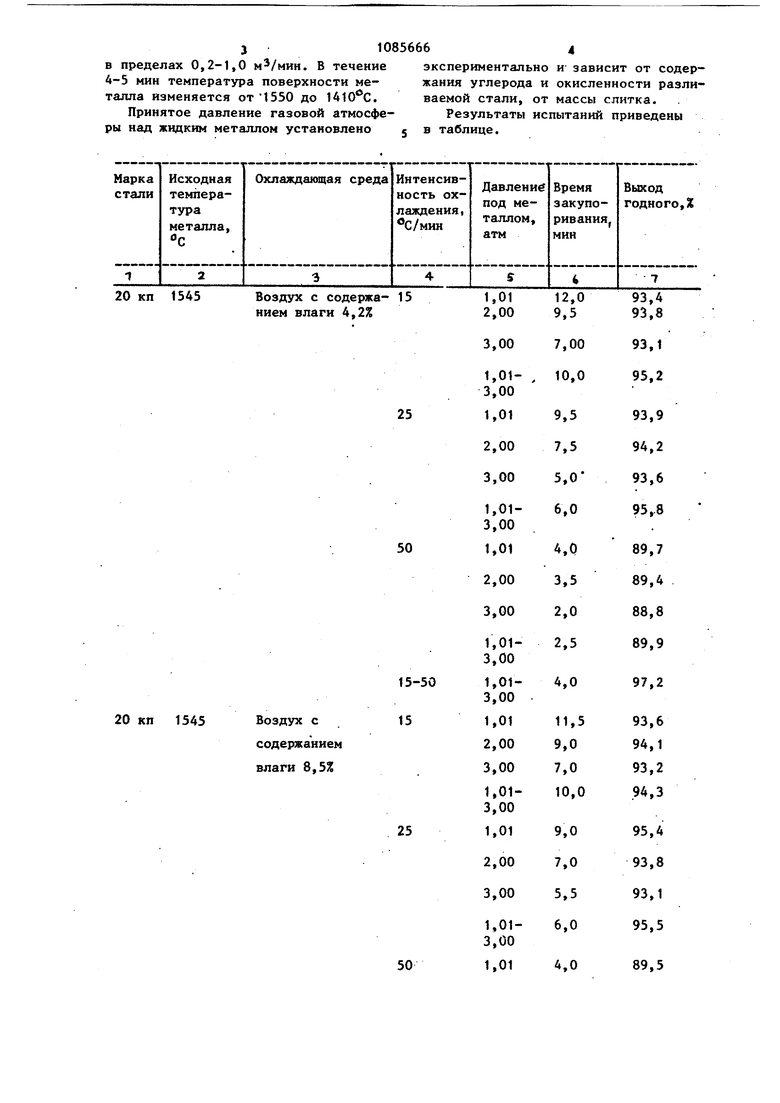

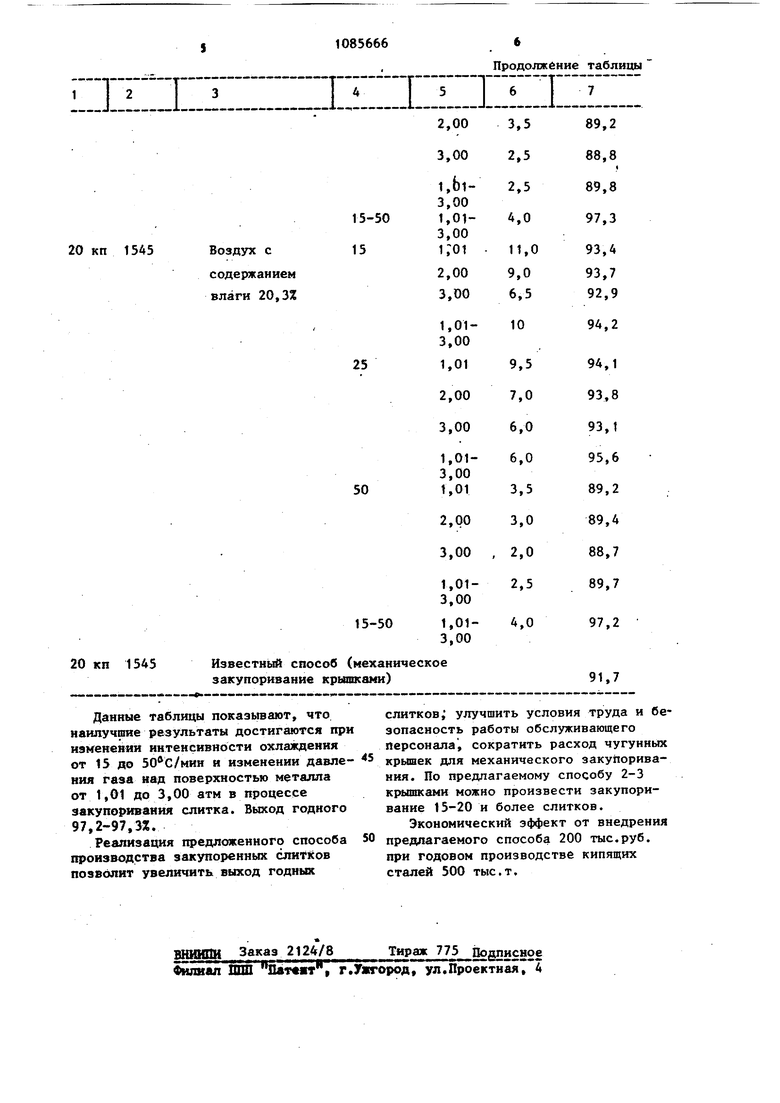

в пределах 0,2-1,0 . В течение экспериментально и зависит от содер4-5 мин температура поверхности металла изменяется от 1550 до lAIO C. Принятое давление газовой атмосферы над жидким металлом установлено j в таблице. жания углерода и окисленности разливаемой стали, от массы слитка. Результаты испытаний приведены

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков кипящей стали | 1981 |

|

SU1101320A1 |

| Способ разливки кипящей стали | 1986 |

|

SU1404161A1 |

| Состав смазки для изложниц | 1989 |

|

SU1694309A1 |

| Способ закупоривания слитков кипящей стали | 1982 |

|

SU1093387A1 |

| Способ химического закупоривания слитков кипящей стали | 1980 |

|

SU1011327A1 |

| Способ разливки кипящей стали с химическим закупориванием слитков | 1981 |

|

SU967671A1 |

| Способ получения слитков кипящей стали | 1989 |

|

SU1668014A1 |

| Интенсификатор кипения стали | 1986 |

|

SU1328061A1 |

| Способ отливки крупных слитков кипящей стали | 1989 |

|

SU1699701A1 |

| Способ ввода углеродистого интенсификатора кипения в слиток | 1988 |

|

SU1639878A1 |

СПОСОБ ЗАКУПОРИВАНИЯ СЛИТКОВ, включающий наполнение изложницы жидким металлом, установку на верхнее основание изложницы металлической крьппки и охлаждение поверхности металла, отличающийся тем, что, с целью управления процессом газовыделения при кристаллизации слитка и увеличения выхода годного металла, дополнительно в пространство между крышкой и поверхностью металла подают охлаждающую газовую среду под давлением, при этом -давление газа в процессе закупоривания изменяют от 1,01 до 3,0 атм, а интенсивность охлаждения - соответственно от 15 до 50°С/мин. (Л сх ел О5 О5 а

20 кп 1545

89,5

4,0

1,01

50

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Явойский В.И.,Левин С.Л | |||

| и др | |||

| Металлургия стали | |||

| М., Металлургия, 1973, с.555 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1984-04-15—Публикация

1982-04-16—Подача