(54) СПОСОБ ОТЛИВКИ СЛИТКОВ КИПЯЩЕЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ интенсификации кипения стали в изложнице | 1982 |

|

SU1093388A1 |

| Способ получения слитков из малоуглеродистой кипящей стали | 1980 |

|

SU1034830A1 |

| Способ производства кипящих и закупоренных слитков | 1980 |

|

SU865511A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 1992 |

|

RU2023529C1 |

| Способ получения слитков из кипящей стали | 1986 |

|

SU1404159A1 |

| Интенсифицирующая смесь для разливки кипящих сталей | 1978 |

|

SU749549A1 |

| Интенсификатор кипения стали | 1986 |

|

SU1328061A1 |

| Интенсификатор кипения стали | 1982 |

|

SU1069927A1 |

| Интенсификатор кипения | 1977 |

|

SU789209A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

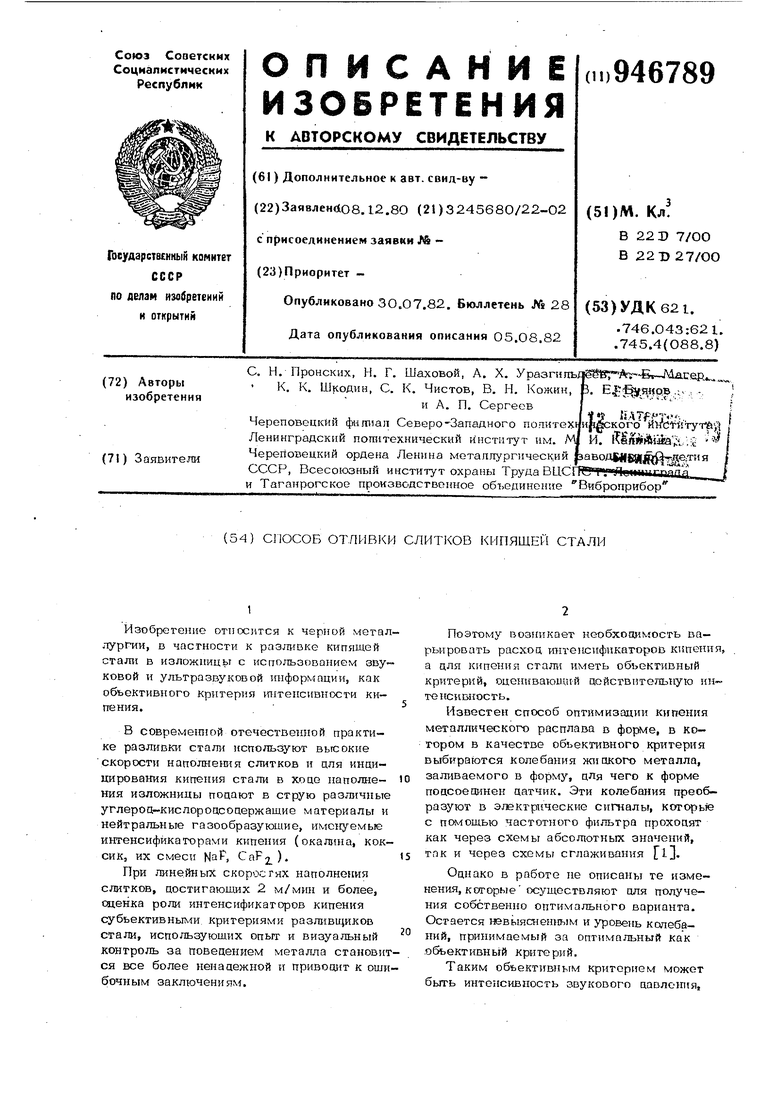

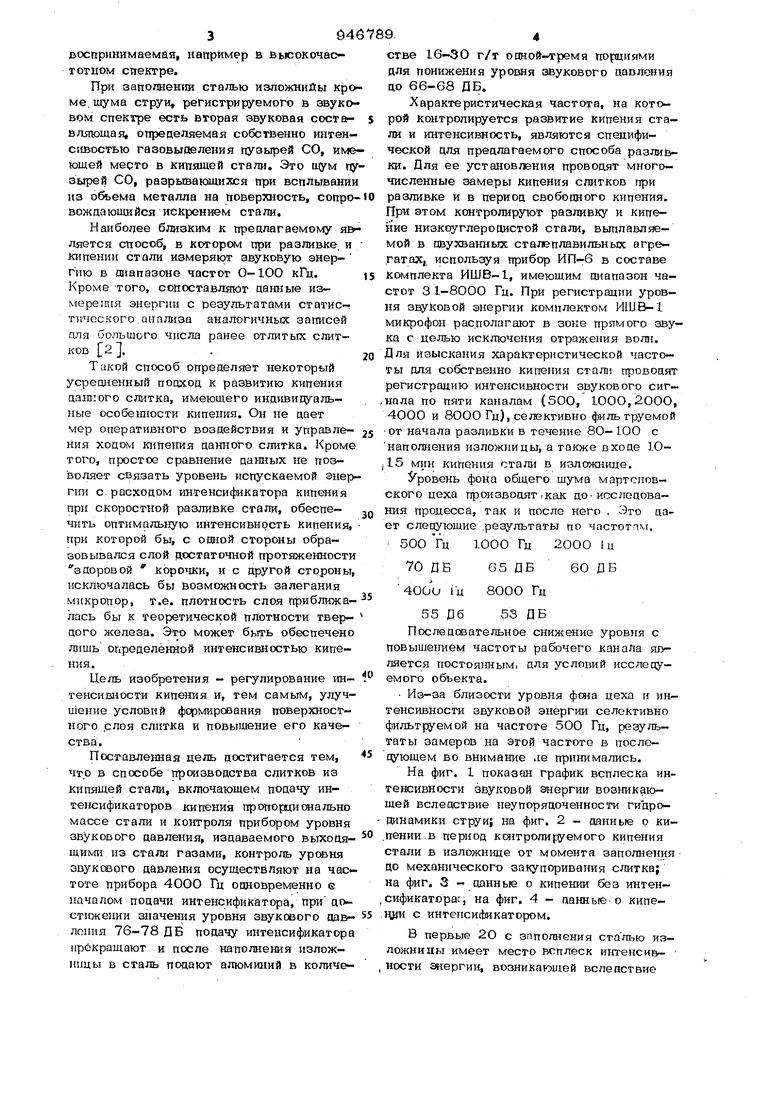

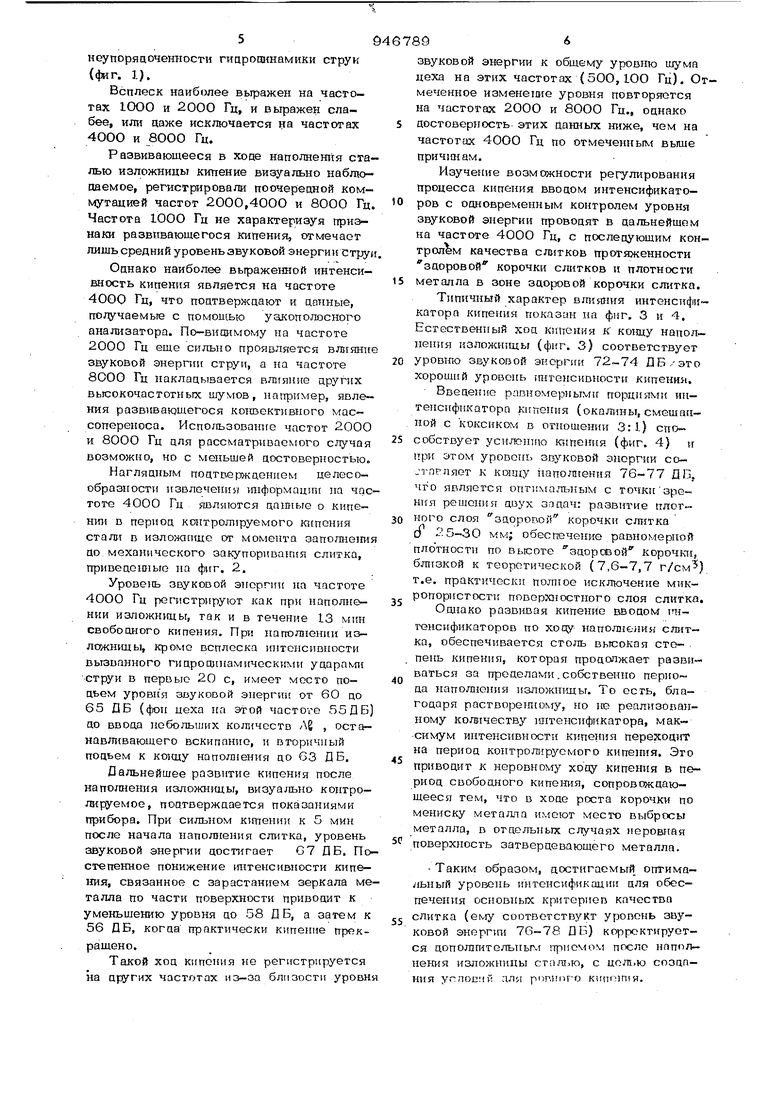

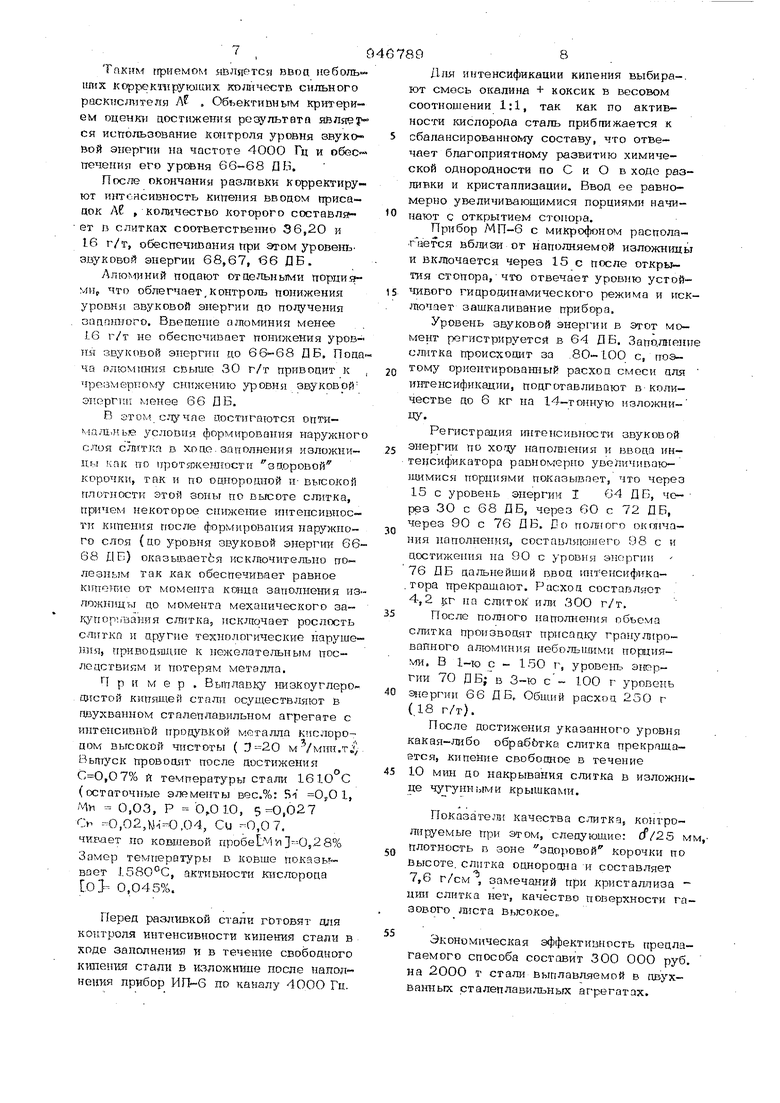

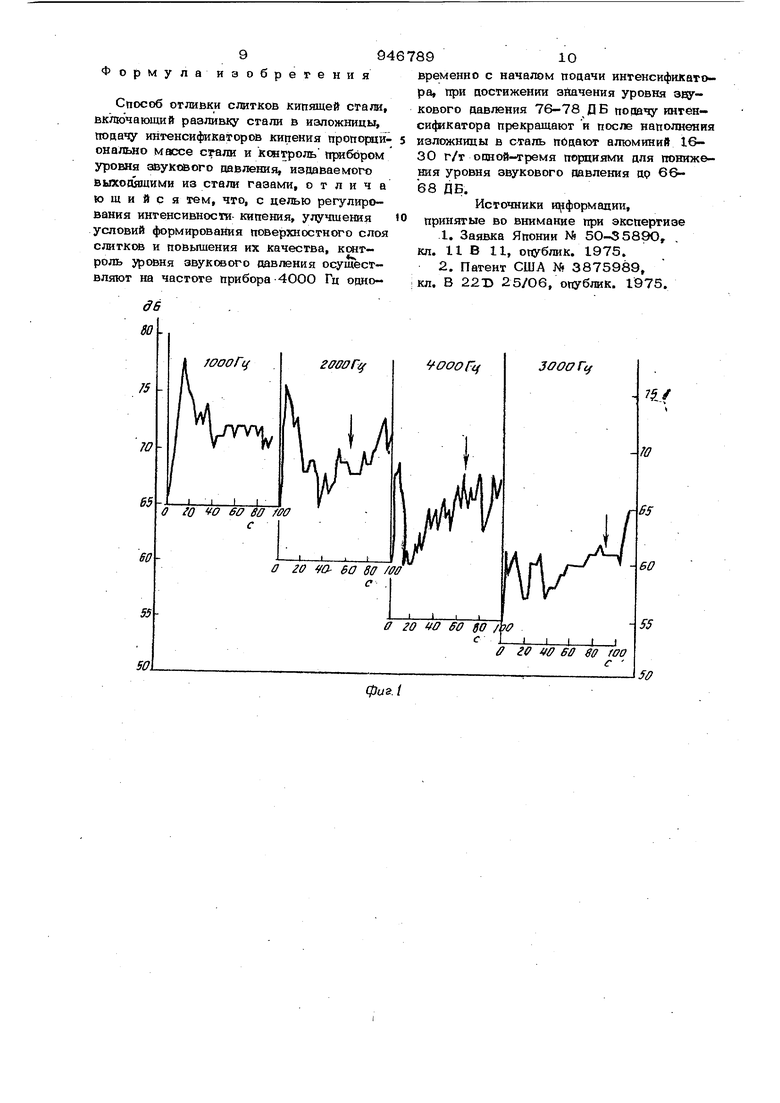

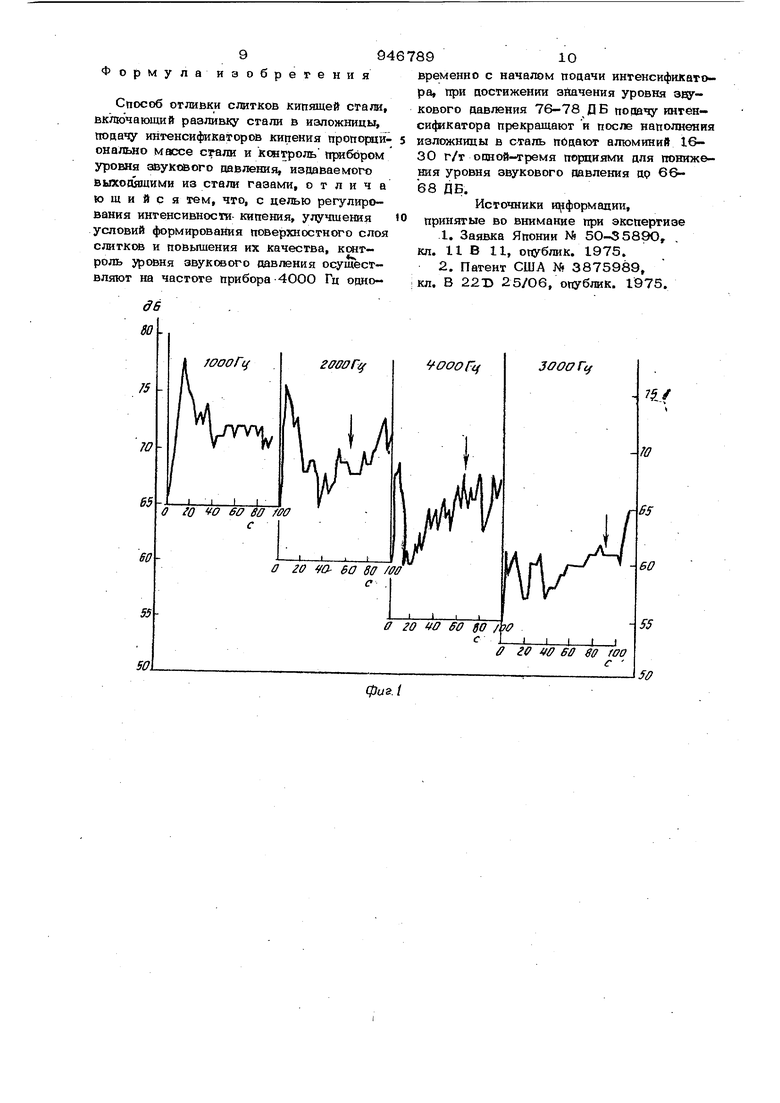

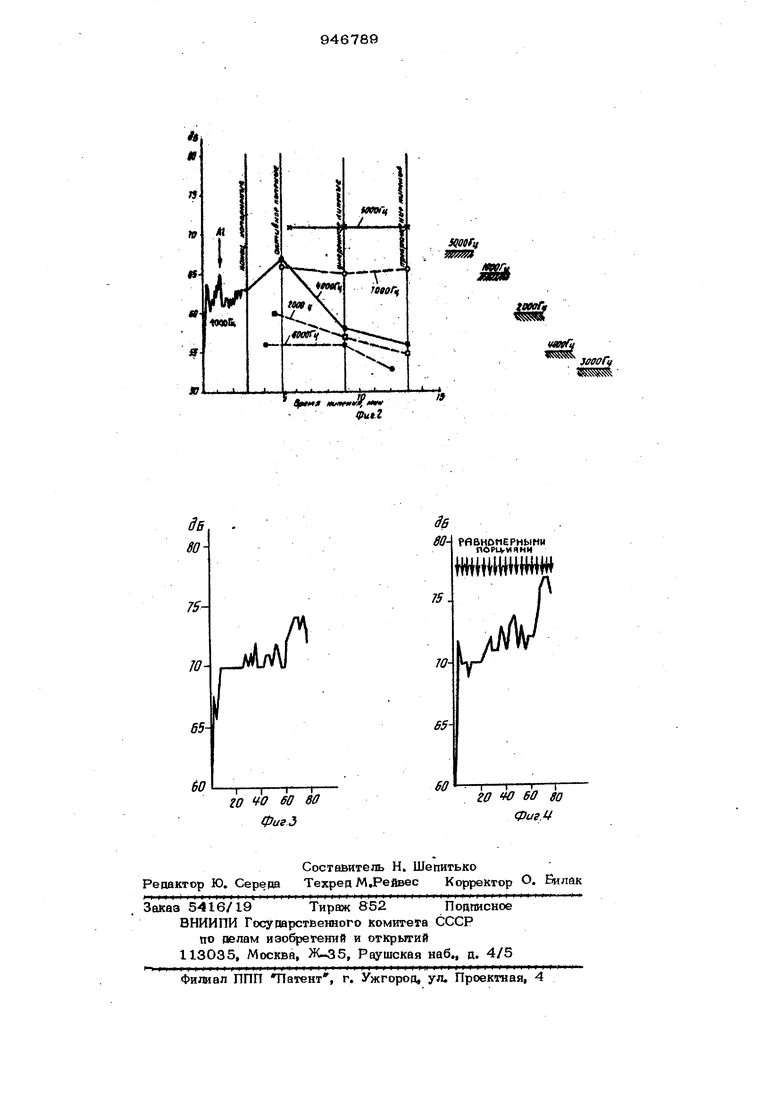

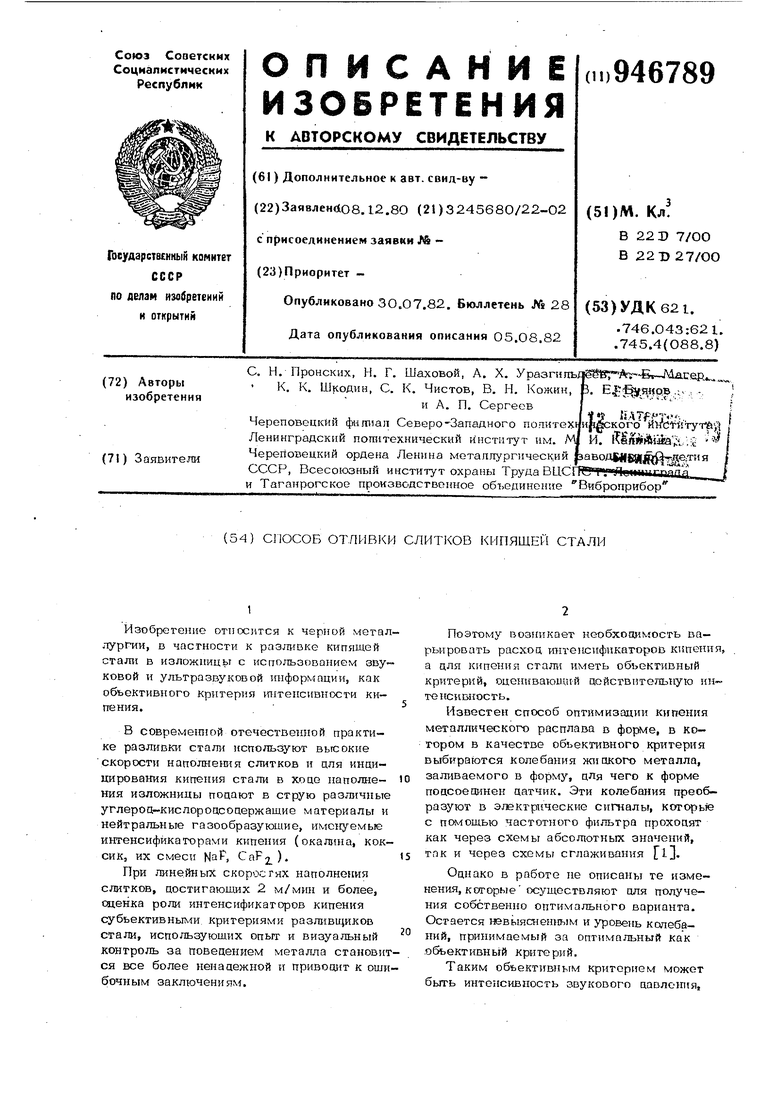

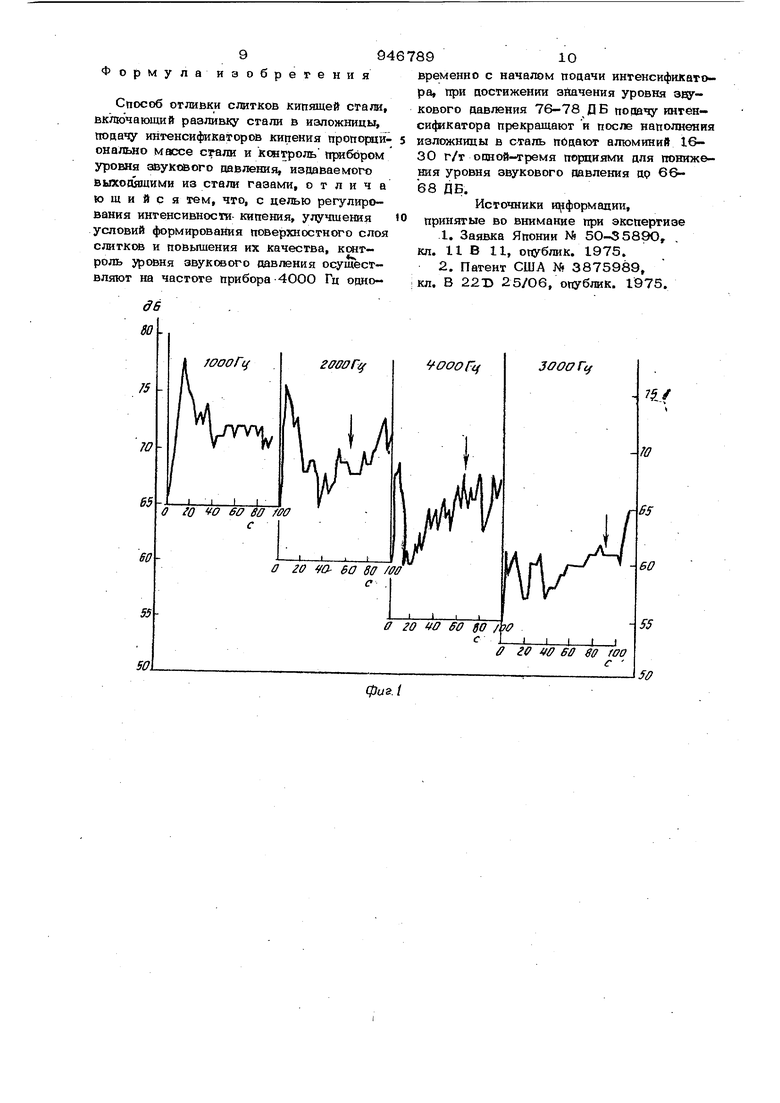

Изобретение относится к мета лургии, в частности к разлргвке кт-гпяшей стали в изложницы с исггользованием зву ковой и ультразвуковой информации, как объективного критерия игптеисивности кипения. В совремещюй отечественной практике разливки стали используют высокие скорости наполнения слитков и цля инаи- цирования кипения стали в хоцо наполнения изложницы подают в струю различны углероц-кислороцсоцержащие материалы и нейтральные газообразуюшие, именуемью интенсифйкаторами кипения (окалр на, кок сиКз их смеси af, Сар2). При линейных скоростях наполнения слитков, постигающих 2 м/мин и более, сценка роли интенсификаторов кипения субьективными критериями разливи4иков стали, использующих опыт и визуальный контроль за поведением металла станови ся все более ненадежной и привоц 1т к ош бочным заключениям. Поэтому возникает необхода мость варьировать расхоц Ш1теисификаторов кипения, а для кипения стали иметь объективный Критерий, оценивающий цойствительную ин- тенснвиость. Известен способ оптимизации кипения металлического расплава в форме, в котором в качестве объективного критерия выбираются колебания жиокого металла, заливаемого в форму, для чего к форме подсоединен датчик. Эти колебания преобразуют в э/кктрт1ческие сиП1алы, которьте с частотного фильтра проходят как через схемы абсолютных значений, так и через схемы сглаживания l. Однако в работе не описаны те изменения, которыеосуществляют ОЛЯ получения собственно оптимального варианта. Остается невыясненным и уровень колебаний, принимаемый за оптимальный как объективный критерий. Таким объективным критерием может быть интенсивность звукового давлоШ1я, воспринимаемая, например в высокочасгогном спектре. При заполнении сталью изложниДы кро ме, шума струи, регистрируемого в авуксу вом спектре есть вторая звуковая сост&вл5пощая, определяемая собственно интен- сивостью газовыделения пузырей СО, име ющей мерто в кипящей стали. Это щум пу зырей СО, разрывающихся при всплывании из объема металла на поверхность, сопровождающийся искрением стали. Наиболее близким к предлагаемому SIBPляется способ, в котором при разливке, и кипении стали измеряют звуковую энергию в яшпазоне частот О-100 кГц. Кроме того, сопоставляют данные измерешш энергии с результатами статис- тн-ческого.анализа аналогичных записей цля большого числа ранее отлитых слитков 2. Такой способ определяет некоторый усредненный порход к развитию кипения дат:ог-о слитка, имеющего инд шиl: aльные особешюсти кипения. Он не дает мер оперативного воздействия и управления ходом кипения данного слитка. Кроме того, простое сравнение даш1ых не позволяет связать уровень испускаемой энергии с расходом интенсификатора кипения при скоростной разливке стали, обеспечить оптимальную интенсивность кипения, при которой бы, с одной стороны образовывался слой достаточной протяженности здоровой корочки, и с другой стороны, исключалась бы возможность залегания микропор, т.е. плотность слоя приближалась бы к теоретической плотности твердого железа. Это может быть обеспечено лишь огфеделенной интенсивностью кипения. Цель изобретения - регулирование интенсиш1ости кипения и, тем самым, улучшение условий формирования поверхностного слоя слитка и повышение его качества. Поставленная цель достигается тем, что в способе производства слитков из кипящей стали, включающем подачу интенсификаторов кипения пропорционально массе стали и контроля прибором уровня звукового давления, издаваемого выходящим11 из стали газами, контроль уровня звукового давления осуществляют на частоте прибора 4000 Гц одновременно е началом подачи интенсификатора, при достижении значения уровня звукового да&лоиня 76-78 ДБ подачу интенсификатора прекращают и после наполнения изложницы в сталь подают алюминий в количестве г/т опной тремя порциями для понижения уровня звукового давления до 66-68 ДБ. Характеристическая частота, на которой контролируется развитие кипения стали и интенсивность, являются специфической для предлагаемого способа разливки. Для ее установления проводят многочисленные замеры кипения слитков при разливке и в период свободного кипения. При этом контролируют разливку и кипение низкруглеродиетой стали, выплавляемой в двухванных сталэплавильных агрегатах,, исполь я прибор ИП-6 в составе комплекта ИШВ-1, имеющим диапазон частот 3 1-800О Гц. При регистрации уровня звуковой энергии комплектом ИШВ-1 микрофон рас.полагают в зоне прямого звука с целью исключения отражения волн. Для изыскания характеристической частоты для собственно кипения стали проводят регистрацию интенсивности звукового сиг- нала по пяти каналам (50О, ШОО,2ООО, 4ООО и 80ОО Гц), селективно фильтруемой -от начала разливки в течение 8О-ШО с наполнения изложницы, а также входе Ю15 мин кипения стали в изложнице. 5ровень фона общего шума мартеновского цеха производят 1как до-исследования процесса, так и после него , Эго дает следующие .результаты по частотам. 500 Гц 1000 Гц 2ООО 1 ц 70 ДБ 65 ДБ 60 ДБ 800О Гц 4ООО 1ц 53 ДБ 55 Дб Последовательное снижение уровня с повышением частоты pa6t)4ero канала является ПОСТОЯННЫМ для условий исслеоуемого объекта. Из-за близости уровня фона цеха и интенсивности звуковой энергии селективно фильтруемой на частоте 500 Гц, результаты замеров на этой частоте в последующем во внимание ле принимались. На фиг. 1 показан график всплеска интенсивности звуковой энергии возникающей вследствие неупорядоченности гидро- динамики струи; на фиг. 2 - данные о ки.пении.в период кгаттролируемого кипения стали в изложн1ще от момента заполнения до механического за.купоривания слитка; на фиг. 3 - данные о кипении без интенсификатора;, на фиг. 4 - данные-о кипеigm с интепсификатором. В первые 2О с заполнения сталью изложницы имеет место всплеск интенсив- ности энергии, возникающей вследствие неупоряцоненностн гицропинамики crpyv. (фиг. 1). Всплеск наиболее выражен на частотах lOOO и 2000 Гц, и выражен слабее, или даже исключается на частотах 4ООО и 8ООО Гц. Развивающееся в ходе наполнештя сталью изложницы кипение визуально наблюдаемое, регистрировали поочередной коммутацией частот 2000,4000 и 8000 Гц Частота 100О Гц не характеризуя признаки развивающегося кипения, отмечает лишь средний уровень звуковой энергии стру Однако наиболее выраженной интенсивность кипения является на частоте 4000 Гц, что подтверждают и данные, подучаемые с помощью уакополосного анал11затора. По-видимому на частоте 2000 Гц еще сильно проявляется звуковой энергии струи, а на частоте 80ОО Гц накладывается влияние других вьгсокоч.астотных шумов, например, явления развивающегося ко1шективного мае- сопереноса. Использование частот 2000 и 800О Гц для рассматриваемого случая возможно, но с меньщей достоверностью. Наглядным подтве зждением целесообразности извлечения т1формац 1и па час тоте 4000 Гц являются данные о кипении в период контролируемого кипения стали в изложнтще от момента запопно1ги до. механического закупоривашш слитка, приведеш1ые на фиг. 2. Уровень звуковой энергии на частоте 40ОО Гц регистрируют как при наполнении изложницы, гак и в течение 13 мин свободного кипения. При наполнении изложшщы. Кроме всплеска интенсивности вызванного гидродинамическими ударами струи в первые 20 с, имеет место по- дьем уровня звуковой энергии от 60 до 65 ДБ (фон цеха на этой частоте 55 ДБ до ввода небольших ко;п честв А6 , останавливающего вскипание, и вторичный подъем к ко1щу наполнения до 63 ДБ, Дальнейшее развитие кипения после напо/шения изложшщы, визуага: но контролируемое, подтверждается показаниями прибора. При сильном кошении к 5 мин после начала наполнения слитка, уровень звуковой энергии дост1{гает G7 ДБ. П степенное понижение Ш1тенсивности кт пения, связанное с зарастанием зеркала м талла по части поверхности приводит к уменьшению уровня до 58 Д Б, а затем 56 ДБ, когда практически кипение прек ращено. Такой ход кипения не регистрируется на других частотах из-за близости уров Q6 звуковой энергии к общему уровню шума цеха на этих частотах (50О, ЮО Гц). Отмеченное изменение уровня повторяется на частотах 200О и 80ОО Гц., однако достоверность этих данных ниже, чем на частотах 40ОО Гц по отмеченным выше прич1шам. Изучение возможности регулирования процесса кипения вводом интенсификаторов с одновременным контролем уровня звуковой энергии проводят в дальнейшем на частоте 400О Гц, с последующим контролЬм качества слитков протжкенности здоровой корочки с/штков и плотности металла в зоне здоровой корочки слитка. Типичный характер влияния интенсттфи- катора кипения показан на фиг, 3 и 4. Естественный ход сипения к кощу наполнения изложницы (фиг. 3) соответствует Уров1Ж) звуковой энергии ДБ./это хороший уровень штенсивности кипения. Введение равномерными порциями ин- тенсификатора кипеггия (окашшы, смешалной с коксиком в отношении 3:1) сггособствует усилению кипения (фиг. 4) и при этом уровсггь звуковой энергии со.гпрляет к концу напогешния 76-77 ДБ, чго является оптимальным с точкизрения решения двух задач: развитие плотного слоя здоровой корочки слитка d 25-ЗО мм; обеспечение равномерной плотности по высоте здоровой корочш, близкой к теоретической (7,6-7,7 г/см) т.е. практически полное исключение микропористости поверхностного слоя слитка. Однако развивая кипегпге вводом imгенсификаторов по ходу наполнения cnifT- ка, обеспечивается столь вьтсокая степень кипения, которая продолжает развиваться за пределами.собственно перио да наполнения изложнтщы. То есть, благодаря растворетпшму, но мв реализопанному количеству интенсификатора, мак- скмум интенсивности кипения переходит на период контролируемого кипения. Это приводит к неровному ходу кипения в период свободного Кипения, сопровождающееся тем, что в ходе роста корочкут по мениску металла имеют место выбросы металла, в отдельных случаях неровная поверхность затвердевающего металла. Таким образом, достигаемый оптимальный уровень интенсификации для обеспечения основных критериев качества слитка (ему соотвегствукт уровень звуковой энерпш 76-78 ДБ) корректируется допошштельньм триемом поело наполнения изложницы стпл1 ю, с цол1,ю создания yr.nOllAV. аЛЯ pDP.HlirO К 1П01П Я.

Таким фиемо(ч1 я1зл$гется ввоа иебольlUHX корректоруюжих ко/шчеств сильного раскистзтеля А . Обьективным крт терим оценки достижения результат использование контроля уровня звуко Вой энергии на частоте 4ООО Гц и обес- печения его урсеня 66-68 ДБ.

После окончания разливки корректируют интенсивность кипения вводом присадок Л , количество которого составлЕ(ет п слитках соответственно 36,2О и 16 г/г, обеспечивания гфи этом уровенЬ звуковой энергии 68,67, в6 ДБ.

Алюминий ггоаают отаельньмн порци.ямир что облегчает,Контроль понижения уровня звуковой энергии до получения заппнного. Введение а.ломиния менее 16 г/т не обеспечивает понижения уров пя звуковой энергии до 66-68 ДБ, Подача олюминия свыше 30 г/т приводит к , чрезмерггому снижению уровня звуковой эпсэргтп менее 6€ ДБ,

В этом постигаются опти- Niii.ii.Hbse условия формирования наружного слоя сл -гтка в ходе-заполнения изложницы КПК по прот5И ;еш1ости заоровой корочки, так и по однородной и- вьтсокой плотности этой зоны по вьюоте слитка, npH4eN-i некоторое сниже1ше интенсивности кипения после формирования наружного слоя (до уровня звуковой энергии 6668 ДБ) оказьтается исключительно полезным так как обеспечивает равное Knnemie от момента конца заполнения изложнияы цо момента механического за- к пор./вания слитка, иск,шочает рослость слпткп и другие технологические нарушения, trpHBoasmuie к )южелательнь М последствиям и потерям металла.

Пример, Выплавку шзкоуглероцистой кипяя1ей стали осуществляют в двухванном сталеплавильном агрегате с интенсивной продувкой металла кислородом высокой чистоты ( 3-2.0 м /мин.т J). Вьптуск проводят после достижения ,О7% и температуры стали 16 Ю С (остаточные эжгменты вес,%: Si , Mvi 0,03, Р , ,027 О -О,О2 ди-О ,04, Си -0,07, чивает по ковшевой пробе м я 3-0,2 Замер Tevitreparypbi в ковше показывоет 1580°С, активности кислорода 0 0,045%.

Перед разлтшкой стали готовят для контроля интенсивности кипения стали в коде заполнения и в течение свободного кипения сталИ в изложииде после наполнения прибор ИП-6 по каналу 400О Ги.

Для интенсификации кипения выбира-. ют смесь окалина + коксик в весовом соотношении 1:1, так как по активности кислорода сталь приближается к сбапансированному составу, что отвечает благоприятному развитию химической однородности по с и о в ходе разливки и кристаппизаиии. Ввод ее равномерно увеличивающимися порциями начи-

пают с открытием стопора.

Прибор МП-6 с микрофоном располаЛегся вблизи от наполняемой изложницы и включается через 15 с после открытия стопора, что отвечает уровню устой5 чивого гидродинамического режима и исключает зашкаливание прибора.

Уровень звуковой энергии в этот момент регистрируется в 64 ДБ, хЗаполнение слитка происходит за .80-100 с, поэ- Q тому opиeнтиpoвaшiый расход смеси для интенсификации, подготавливают в количестве до 6 кг на 14-тонную изложницу.

Регистрация Ш1тенсивности звуковой 5 энерпш по xorsy нагтогаюния и ввода интенсификатора равномерно увеЛичиваю11ЩМИСЯ порциями показывает, что через 15 с уровень энергии I 64 ДБ, че- рез ЗО с 68 ДБ, через 6О с 72 ДБ, через 90 с 76 ДБ, Дс) полного окончания наполнения, составляющего 98 с и цостиже1П151 на 9О с уровня aiioprnii 76 ДБ дальнейший ввод интенсифика. тора прекращают. Расход составляет 4,2 jjr па слиток или ЗОО г/т. 5После полного наполнения объема

слитка производят присад1су гранулированного алюминия небольшими пори;ия- ми. В 1-ю с - 15О г, уровегп:. энергии 70 ДБ; в 3-ю с 100 г уровень 0 эдергии 66 ДБ, Общий расход 250 г (,18 г/т).

После достижения указанного уровня какая-либо обрабЬтка слитка прекращается. Кипение свободное в течение 5 1О мин до накрывания слитка в изложнице чугунными крышками.

Показатея качества с-титка, контролируемые при этом, следующие: сС/25 мм,5J, плотность в зоне здоровой корочки по высоте, слитка однорощ а и составляет 7,6 г/см , замечаний при кристаяпиза ЦШ1 слитка нет, качество поверхности газового JHicTa вьюокое,.

Экономическая эффективность предлагаемого способа cocTiOBHT 300 ООО руб, на 20ОО т стали Выплавляемой в двухванных сталеплавильных агрегатах. 9 Формулаиаобр е г е н и я Способ огливки слитков кипящей стали, включающий разливку стали в изложницы, подачу интенсификаторов кипения пропорционально массе стали и контроль прибором уровня звуксйого давления, издаваемого выходящими из стали газами, о т л и ч а ю щ и и с я тем, что, с целью регулирования интенсивности- кипения, улучшения условий формирования поверхностного слоя слитков и повышения их качества, кштроль уровня звукового давления осуществл5пот на частоте прибора 4ООО Гц одно- дБ. ШООГс 2ffOOri О го W sc sff fffo с о 20 VO- бО 8ff /ffff

ff Iff w 6O eff foo

с

Sff 89 временно с началом подачи интенсифккатора, при достижении зйачения уровня звукового давления 76-78 JP Б подачу интенсификатора прекращают и после наполнения изложницы в сталь подают алюминий 1630 г/т одной-тремя порциями для понижения уровня звукового давления др 6668 ДБ. Источники иц1формадии, принятые во внимание при экспертизе 1.Заявка Японии N 50-3 589О, , кл. 11 В II, опублик. 1975. 2.Патент США № 3875989, кл. В 2213 25/О6, опублик. 1975. ЗОООГс go / с

Авторы

Даты

1982-07-30—Публикация

1980-12-08—Подача