средняя величина напряжения, на межэлектродном промежутке абсолютная погрешность настройки следящей системы.

ди

-(1--),

tP q

3 - амплитуда импульса тока

Дй - изменение контактного сопротивления;

tj - время запаздывания пробоя

относительно переднего фронта импульса напряжения;

t; - длительность импульса напряжения ; q - скважность импульсов.

С уменьшением межэлектродного расстояния а UCP прогрессивно увеличивается, так как увеличивается ток разряда I и уменьшается время запаздывания t,. Так как при рабочих межэлектродных промежутках мало, а напряжение разряда невелико (20-25 В), то относительная погрешность настройки д , вь1зываемая контактным сопротивлением, существенна. Так, при Ом и амплитуде тока I 10 А относительная погрешность настройки регулятора подачи составляет около 50%.

Целью изобретения является повышение производительности и точности обработки.

Указанная цель достигается тем, что сопряженная с роликом поверхность оси токоподвода имеет кольцевую канавку, заполненную жидким при комнатной температуре металлом, например сплавом.индий-галлий, с отходящими от нее в обе стороны спиральньЙчи канавками, имеющими правое и левое направление витЬов, и которые с торцов уплотн.ены шайбами из антифрикционного несмачиваемото жидким металлом материала.

Причем спиральные канавки расположены таким образом, что при вращении ролика токоподвода осуществляется подпор жидкого металла в кольцевую канавку.

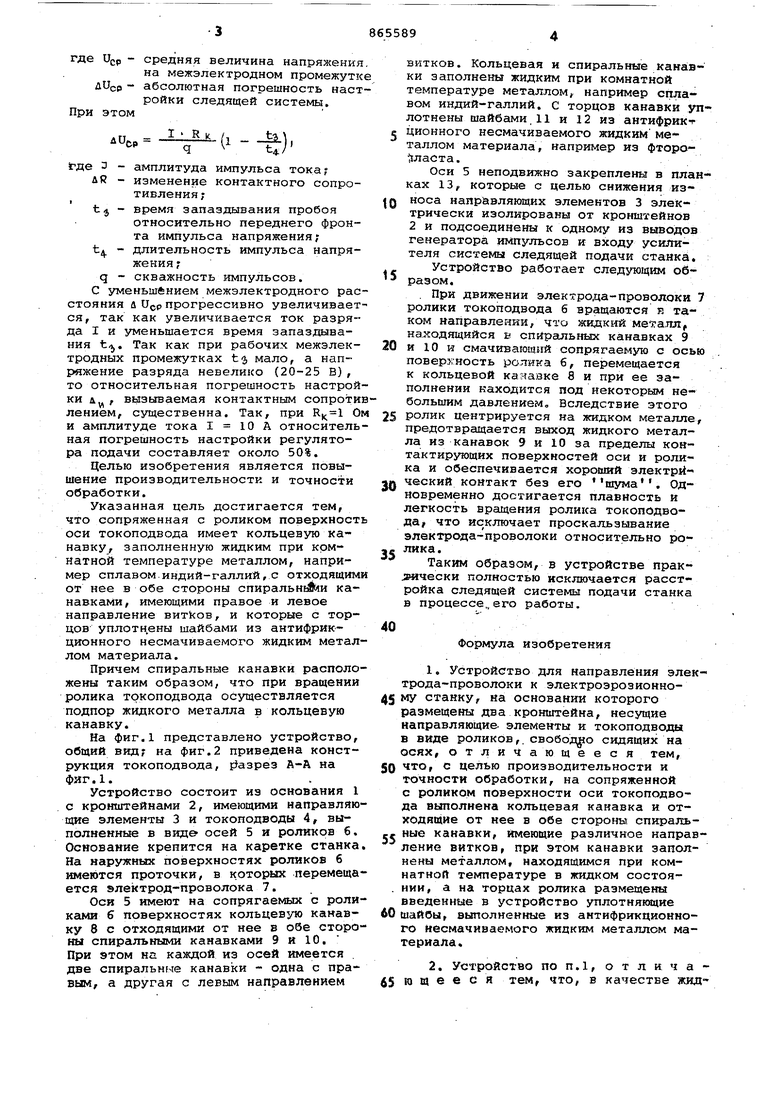

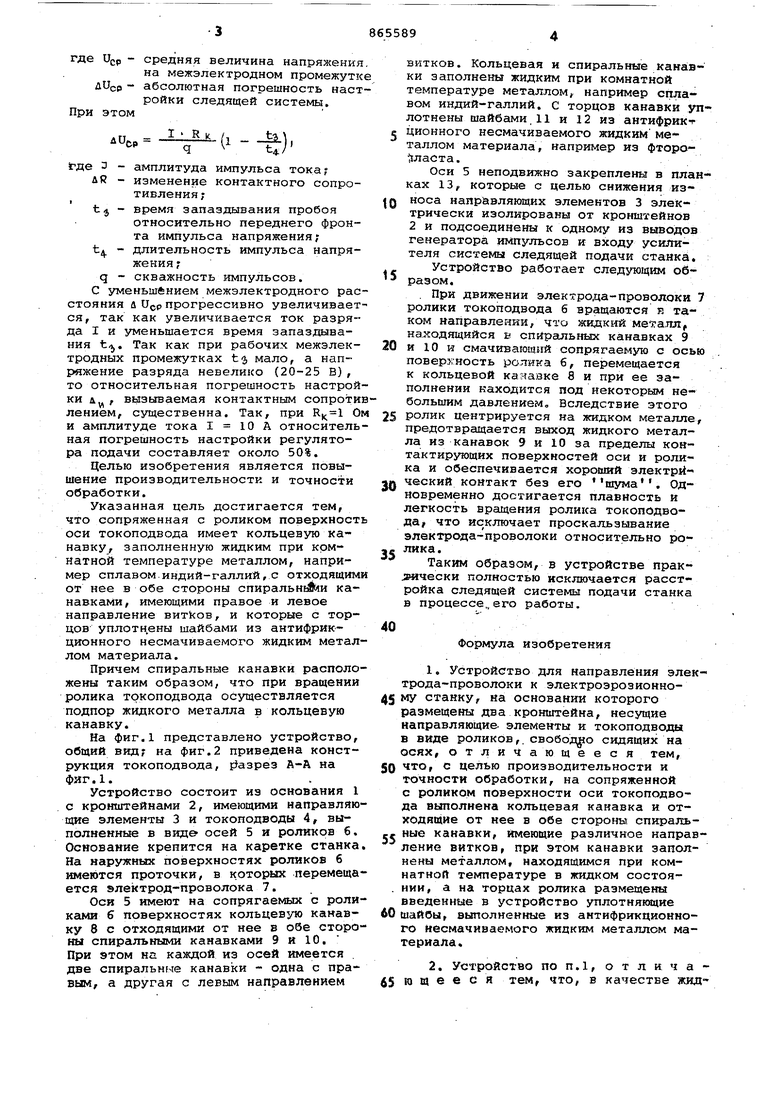

На фиг.1 представлено устройство, общий вид; на фиг.2 приведена конструкция токоподвода, Е азрез А-А на фяг.1.

Устройство состоит из основания 1 с кронштейнами 2, имеющими направляющие элементы 3 и токоподводы 4, выполненные в виде осей 5 и роликов б. Основание крепится на каретке станка. На наружных поверхностях роликов 6 имеются проточки, в которых перемещается электрод-проволока 7.

Оси 5 имеют на сопрягаемых с ролиKeiMH 6 поверхностях кольцевую канавку 8 с отходящими от нее в обе стороны спиральными канавками 9 и 10. При этом на каждой из осей имеется две спиральные канавки - одна с правым, а другая с левым направлением

витков. Кольцевая и спиральные канавки заполнены жидким при комнатной температуре металлом, например сплавом индий-галлий. С торцов канавки уплотнены шайбами.11 и 12 из антифрикт 5 ционного несмачиваемого жидким металлом материала, например из фторо ласта.

Оси 5 неподвижно закреплены в планках 13, которые с целью снижения изQ носа направляющих элементов 3 электрически изолированы от кронштейнов 2 и подсоединены к одному из выводов генератора импульсов и входу усилителя системы следящей подачи станка, Устройство работает следующим о6 разом.

. При движении электрода-проволоки 7 ролики токоподвода б вращаются р. таком направлении, что жидкий метa,rai, находящийся в спиральных канавках 9

0 и 10 и смачивающий сопрягаемую с осью поверхность ролика 6, перемещается к кольцевой кааавке 8 и при ее заполнении находится под некоторым небольшим давлением. Вследствие этого

5 ролик центрируется на жидком металле, предотвращается выход жидкого металла из канавок 9 и 10 за пределы контактирующих поверхностей оси и ролика и обеспечивается хороший электрй0 ческий контакт без его шума. Одновременно достигается плавность и легкость вращения ролика токоподвода, что исключает проскальзывание электрода-проволоки относительно ролика.

Таким образом, в устройстве прак;рически полностью исключается расстройка следящей системы подачи станка в процессе,, его работы.

Формула изобретения

1. Устройство для направления электрода-проволоки к электроэроэионно45 му станку, на основании которого размещены два кронштейна, несущие направляющие, элементы и токоподводы в виде роликов,. свободно сидящих на осях, отличающееся тем,

50 что, с целью производительности и точности обработки, на сопряженной с роликом поверхности оси токоподвода выполнена кольцевая канавка и отходящие от нее в обе стороны спираяьсс ные канавки, имеющие различное направление витков, при этом канавки заполнены металлом, находящимся при комнатной температуре в жидком состоя. НИИ, а на торцах ролика размещены введенные в устройство уплотнякяцие

60 шайбы, выполненные из антифрикционного несмачиваемого жидким металлом материала.

2. Устройство ПОП.1, отлича45 ю щ е е с я тем, что, в качестве жид

КОГО металла кспольэован сплав индий-гаялий.

Источники ияформасцш, приняты во внимание при экспертизе

/3

1.Патент Швейцарии 501461, кл. В 23 Р 1У08, опублик. 1976.

2.Авторские свидетельство СССР

488677, кл В 23 Р 1/02, 1978 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕНТГЕНОВСКАЯ ТРУБКА С ВРАЩАЮЩИМСЯ АНОДОМ | 1993 |

|

RU2091900C1 |

| СВАРОЧНАЯ ГОЛОВКА | 1990 |

|

RU2048281C1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Электролизер для рафинирования и разделения металлов | 1981 |

|

SU947227A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1999 |

|

RU2157744C2 |

| Жидкометаллический коммутационный аппарат | 1982 |

|

SU1029249A1 |

| Машина для импульсной шовной контактной сварки | 1988 |

|

SU1731530A1 |

| Сварочный мундштук | 1978 |

|

SU841844A1 |

| Токоподводящее устройство | 1979 |

|

SU821093A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2457285C1 |

Авторы

Даты

1981-09-23—Публикация

1980-01-23—Подача