Изобретение относится к сварке плавлением, в частности к сварочном оборудованию,и может быть использов но во всех отраслях народного хозяй ства, где находит применение полуавтоматическая и автоматическая сва ка плавящимся электродом. В настоящее время широко используются различные токоподводящие устройства, предназначенные для подвода электри ческого тока ксварочной проволоке в процессе сварки. Известны токоподводы для серийно го оборудования, которые называются токопод&одящими мундштуками. Токоподводящие мундштуки могут быть роликовыми, колодочными, сапожковыми и трубчатыми Г|. Недостатками этих мундштуков являются невозможность использования для всех типоразмеров сварочных про волок, применяе№1Х в св.арочном Производстве, например, роликовый и ко лодочный мундштуки непригодны для сварочных проволок диаметром 1,22,5 мм, трубчатый мундштук непригоден для проволок диаметром более 2,5 мм и низкг1Я надежность при использовании, например, у роликового мундштука из-за подгорания и заклинивания нижнего ролика, у колодочного мундштука быстрого износа вставки, у сапожкового и трубчатого мундштуков из-за повышенного износа деталей в местах трения сварочной проволоки. Известен токоподводящий наконечник, который состоит из токоведущего корпуса с направляющим каналом . для сварочной проволоки и контактных элементов, размещенных в отверстиях, выполненных в корпусе С1дмметрично направлякмцему каналу, причем отверстия выполнены под углом 15-25 к направлякнцему каналу, а контактные элементы размещены в отверстиях с возможностью свободного перемещения . Недостатками этого наконечника являются невозможность использования для разных диаметров сварочных проволок одного и того же наконечника из-за локального истирания контактных прутков, упирания выступающих частей их друг в друга или в стенки осевого канала, а также надежности контакта по мере увеличения из-за износа осевого отверстия и необходимость во избежание заклинивания выведения контактных прутков из осевого отверстия как перед вводом в наконечник сварочной проволоки, так и при реверсе подачи сварочной проволоки.

Известен токоподвод, представляющий собой электропроводный разъемный корпус, содержащий набор плоских пружинных контактных элементов, расположены в. плоскости, перпендикулярной оси проволоки, жестко закреплены в цилиндрической полости корпуса и находятся с ним в электрическом контакте.

Контактные элементы представляют собой разрезные диски из листового металла. Диски разрезаны в радиальном направлении от центра на лепестки и имеют отверстия,. образованные концами лепестков. Эти отверстия расположены ниже внешнего диаметра дисков. Диски разделены прокладками и закреплены в корпусе накидной гайкой. Сварочная проволока, проходя через центр дисков, находится в элекрическом контакте с лепестками, скользя относительно их концов З . . .Недостатком данного токоподвода является то, что из-за расположения отверстия, образованного концами пружинных лепестков, ниже внешнего диаметра дисков при реверсе подачи проволоки концы лепестков врезаются в поверхность проволоки (особенно если проволока невысокой твердости, например, из алюминиевых сплавов). Происходит заклинивание проволоки, остановка ее или обрыв. Из-за линейного контакта лепестков с проволокой происходит их усиленный износ, что приводит к ненадежности контакта.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является токоподводящее устройство горелки для сварки неплавящимся электродом, содержащее корпус с установленными в нем двумя соосными втулками, установленными в корпусе с возможностью поворота, и размещенный в полости втулок спиральный токоподводящий элемент, концы которого закреплены во втулках .

Недостатком такого устройства является то, что оно не может обеспечить надежного электрического контакта между токоподводящим элементом и плавящимся электродом из-за возможности заклинивания плавящегося электрода (сварочной проволоки).

Цель изобретения - повышение качества сварных швов при сварке.плавящимся электродом путем повышения надежности электрического контакта мемоду токоподводящим элементом и плавящимся электродом.

Это достигается тем, что в токоподводящем устройстве, содержащем корпус с установленными в нем двумя соосными втулками, одна из которых установлена с возможностью поворота

и размещенный в полости втулок спиральный токоподводящий элемент, концы которого жестко закреплены во втулках, на корпусе установлена пружина, жестко связанная одним концом с корпусом, а другим - со второй втулкой, образующей с корпусом телескопическое соединение. Спиральный токоподводящий.элемент может быть выполнен многослойным из проволок, концы которых закреплены во втулках веерообразно. Нд втулке, установленной в корпусе с возможностью поворота, может быть установлена регулировочная гайка.

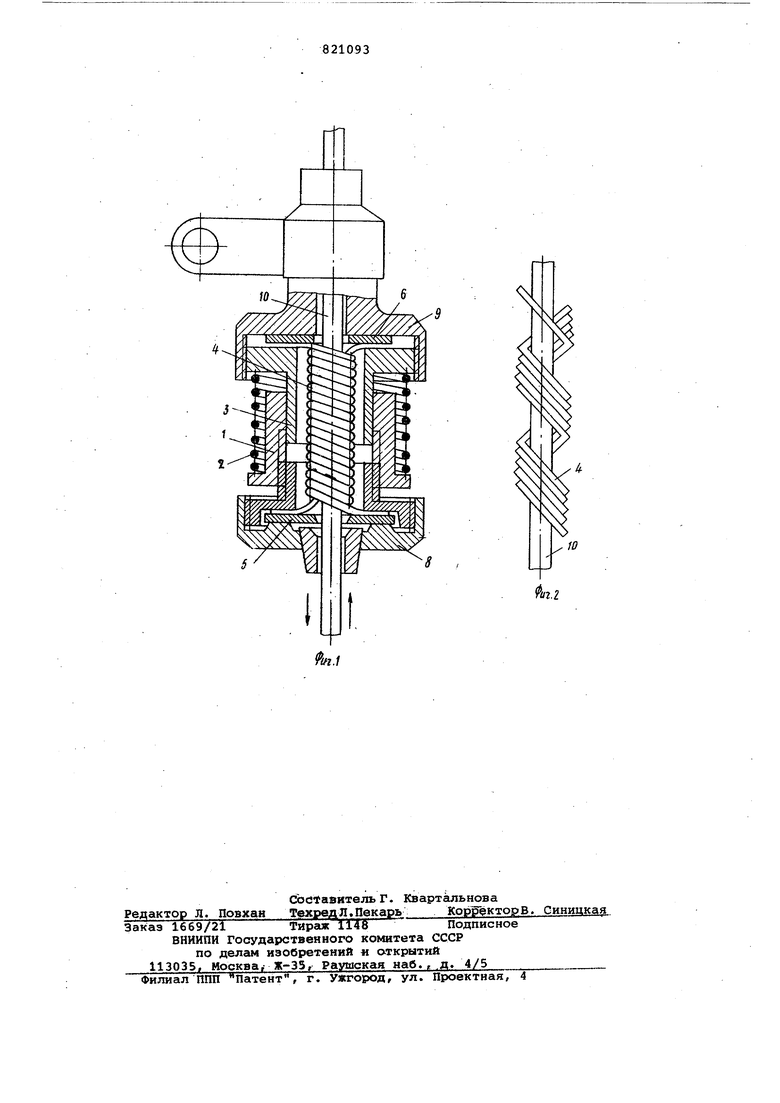

На фиг. 1 изображено токоподводящее устройство, общий вид; на фиг.2 расположение многослойного токоподводящего элемента из проволок, образующих спираль относительно сварочной проволоки (спираль условно вскрыта, витки раздвинуты).

Токоподводящее устройство содержи корпус 1 из токоподводящего материала, в котором установлены соосные втулки 2 и 3, причем втулка 2 установлена на резьбе, а втулка 3 образует с корпусом 1 телескопическое соединение. В полости втулок 2 и 3 устновлен токоподводящий элемент 4, вьЗполненный в виде спирали из проволок токоподводящий элемент 4 может быть многослойным, при этом концы токоподводящего элемента жестко закреплены во втулках 2 и 3, а проволоки при этом расположены в этих втулках веерообразно и закреплены через шайбы 5 и б. На корпусе 1 установлена пружина 7, жестко связанная одним концом с корпусом 1, а другим - с втулкой 3. На втулке 2 установлена регулировочная гайка 8. Устройство имеет крышку 9 и плавящийся электрод 10 (сварочная проволока).

Устройство работает следующим образом.

При движении сварочной проволоки 10 вниз в зону сварки в результате трения между витками токоподводящего элемента 4 и сварочной проволокой. 10 происходит растягивание спирали 4 (под действием сил трения) в полости втулок 2 и 3 и следовательно, сокршцение (сжатие) спирали 4 в радиальном направлении к оси сварочной проволоки 10. Растяжение спирали 4 возможно, благодаря телескопическому соединению корпуса 1 и втулки 3. Таким образом осуществляется более плотное прилегание внутренних витков спирали 4 к поверхности сварочной проволоки 10, что дает надежный контакт, являющийся основным условием.надежной работы любого токоподводящего устройства. Благодаря пружине 7 и регулировочной гайке 8 обеспечивается необходимое и регулируемое усилие прижатия спирального токоподводящего элемента 4 к

сварочной проволоке 10. При реверсе силы трения между сварочной проволокой 10 и спиралью 4 сжимают спираль 4, она несколько увеличивается в .диаметре, радиальное давление спирали 4 на сварочную проволоку 10 падает до нуля, и сварочная проволока легко скользит вдоль спирали 4. Так как спиральный токоподводящий элемент 4 выполнен многослойным, то за счет того, что наружные витки образуют каркас для внутренних витков, износ последних не отражается на работе токоподводящего устройства. Настройка токоподводящего устройства под различные диаметры сварочных проволок осуществляется регулировочной гайкой 8 путем вращения, которое осуществляется изменением диаметра внутреннего отверстия спирального токоподводящего элемента 4.

Передача сварочного тока осуществляется от электропроводной верхней крышки 9 через электропроводные корпус 1, втулку 3 и электропроводную регулировочную гайку 8, электропроводные шайбы 5 и 6 и далее через спиральный токоподводящий элемент 4 к сварочной проволоке 10.

Предлагаемое устройство позволяет поддерживать весьма надежный контакт мезеду токоподводящими элементами и , сварочной проволокой вплот-ь до износа на 70% независимо от диаметров сварочных проволок на протяжении всего процесса сварки. Благодаря этому предлагаемое устройство обладает значительно более высокой надежностью по сравнению с известными конструкциями. Весьма существенен и такой технико-эксплуатационный показатель, как универсальность для любых диаметров сварочных проволок конструкции токоподвода.

Формула изобретения ,

1. Токоподводящее устройство, содержащее корпус с установленными в нем двумя соосными втулками, одна из которых установлена с возможностью поворота, и размещенный в полости втулок спиральный токоподводящий элемент, концы которого жестко закреплены во втулках, отличающееся тем, что, с целью повы0шения качества сварных швов при сварке плавящимся электродом путем повышения надежности электрического контакта между токоподводящим элементом и плавящимся электродом, на корпусе 15 установлена пружина, жестко связанная одним концом с корпусом, а другим - со второй втулкой, образующей с корпусом телескопическое соединение.

0 2. Токоподводящее устройство

по п. 1, отличающееся тем, что спиральный токоподводящий элемент выполнен многослойным из проволок, концы которых закреплены во

5 втулках веерообразно.

3.Токоподводящее устройство

по пп. 1и2, отличающ.еес я тем, что на втулке, установленной в корпусе с возможностью пово рота, установлена .регулировочная 0 гайка.

Источники информации, принятые во внимание при экспертизе

1.Технология электрической сварки металлов и сплавов плавлением

5 Под ред. Б. Е. Патона- М., Машиностроение, 1974, с. 401, рис.824.

2.Авторское сврздетельство СССР

№ 595099, к.л. В 23 К 9/28, 08.12.75. 0 3. Патент Великобритании № 1498117, кл. В 3 R, 18.01.78.

4.Авторское свидетельство-СССР

№ 291765, кл. В 23 К 9/16, 17.11.69.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Мундштук для дуговой сварки плавящимсяэлЕКТРОдОМ | 1979 |

|

SU841843A1 |

| Токоподводящее устройство | 1983 |

|

SU1097461A1 |

| Токоподводящий мундштук | 1982 |

|

SU1082578A1 |

| Токоподводящий мундштук | 1976 |

|

SU747648A1 |

| Многослойный токоподводящийНАКОНЕчНиК | 1979 |

|

SU833389A1 |

| Устройство для электродуговой сварки плавящимся электродом с увеличенным вылетом | 1981 |

|

SU1030121A1 |

| Контактный наконечник к горелкам для электродуговой сварки | 1978 |

|

SU766782A1 |

| Сварочный мундштук | 1978 |

|

SU841844A1 |

| Горелка для дуговой сварки с увели-чЕННыМ ВылЕТОМ плАВящЕгОСя элЕКТРОдА | 1979 |

|

SU846164A1 |

| Мундштук к сварочным головкам и горелкам | 1980 |

|

SU880650A1 |

Авторы

Даты

1981-04-15—Публикация

1979-02-05—Подача