(54) СТАНОК ДЛЯ ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ С АСФЕРИЧЕСКИ.ИИ ПОВЕРХНОСТЯМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования выпуклых асферических поверхностей оптических деталей алмазным инструментом | 1980 |

|

SU901027A1 |

| СТАНОК ДЛЯ ПОЛИРОВКИ ВЫПУКЛЫХ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1968 |

|

SU217998A1 |

| Автоматическая линия для обработки сферических поверхностей, например экранов электронно-лучевых трубок | 1959 |

|

SU124829A2 |

| Станок для двусторонней гибки деталей из труб | 1981 |

|

SU997904A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| Способ удаления материала с поверхности оптических деталей для формирования оптических элементов с формой поверхности в виде внеосевого сегмента эллипсоида вращения | 2024 |

|

RU2838647C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1971 |

|

SU427837A1 |

| Многопильный станок для разрезания деревянных гнутоклеенных блоков | 1981 |

|

SU961944A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТОЧНЫХ ЦИЛИНДРИЧЕСКИХ МИКРОЛИНЗ С РАЗЛИЧНЫМ ПРОФИЛЕМ СЕЧЕНИЯ | 2007 |

|

RU2355652C2 |

| Способ изготовления оптических деталей с асферическими поверхностями 2-го порядка | 1991 |

|

SU1777576A3 |

1

Изобретение относится к области абра зивной обработки и может быть использовано при изготовлении оптических деталей с асферическими поверхпостями.

Известен станок для обработки оптических деталей с асферическими поверхностями, содержащий станину со смонтиро- ванными на ней вращающимися шпинделем изделия и шпинделем инструмента, установленным с возможностью осевого перемещения и несущим наклонную щайбу 1.

Однако высокая точность вынуждает применять гидростатические подшипники основного рабочего шпинделя, что усложняет и удорожает как изготовление, так и эксплуатацию станка. Недостатком является также необходимость производить полирование на другом оборудовании и невозмож- ность обработки внеосевых параболоидов вращения.

Цель изобретения - упрощение конструкции станка при обработке внеосевых параболоидов вращения.

Поставленная цель достигается тем, что 20 станок снабжен закрепленным на наклонной шайбе Г-образным штоком и установленной с возможностью качания рамой с

расположенными на ней двумя соединенными между собой гидроцилиндрами с разной площадью поперечного сечения, плунжер большего из которых связан с Г-образным штоком, установленным с возможностью перемещения вдоль оси, параллельной оси шпинделя инструмента, в выполненных в раме направляющих, а плунжер меньщего из гидроцилиндров связан с введенным в станок и закрепленным на станине щаблоном-кулачком.

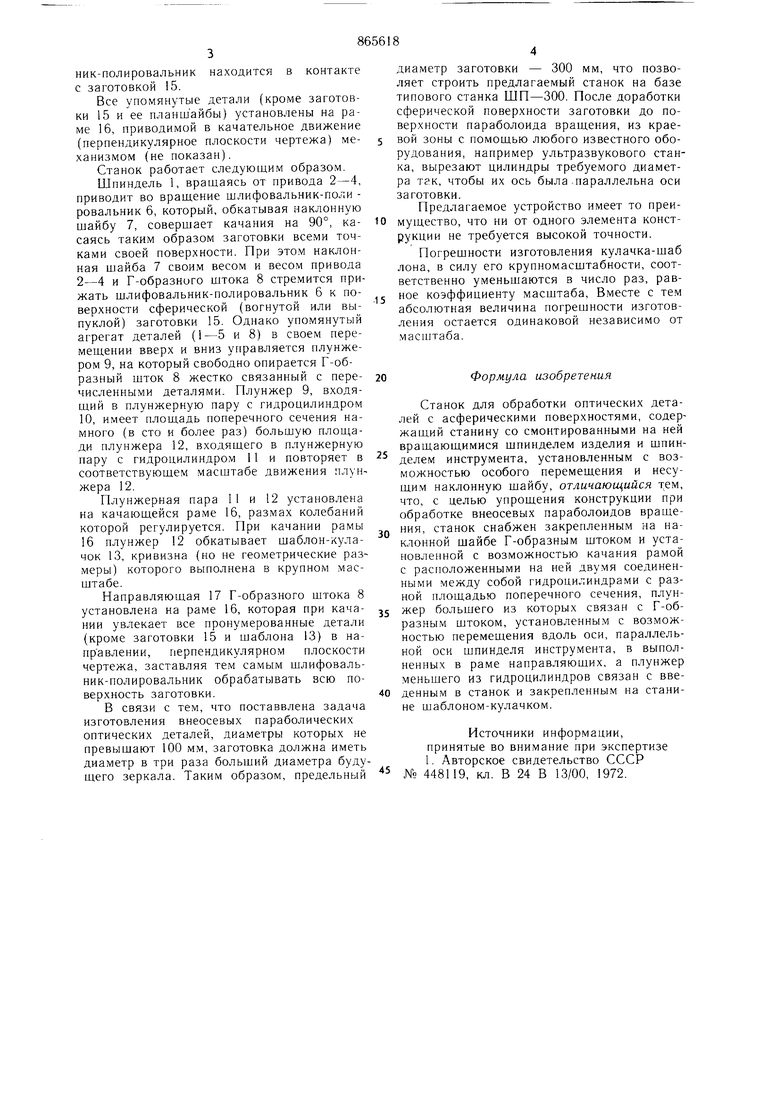

На чертеже представлена кинематическая схема станка.

Станок содержит шпиндель 1 с установленной на нем неподвижно шестерней 2, связанной с щестерней 3, расположенной на валу электродвигателя 4, жестко соединенного с подшипниками 5 шпинделя и шлифовальником-полировальником 6.

Шлифовальник-полировальник 6 опирается на косую шайбу 67, жестко связанную с Г-образным щтоком 8, свободно опирающимся на плунжер 9 гидроцилиндра 10. Второй гидроцилиндр 11 входит в плунжерную пару с плунжером 12, обкатывающим эталонный шаблон-кулачок 13. Оба гидроцилиндра связаны трубкой 14. Шлифовальник-полировальник находится в контакте с заготовкой 15. Все упомянутые детали (кроме заготовки 15 и ее планшайбы) установлены на раме 16, приводимой в качательное движение (перпендикулярное плоскости чертежа) механизмом (не показан). Станок работает следующим образом. Шпиндель 1, вращаясь от привода 2-4, приводит во вращение шлифовальник-поли ровальник 6, который, обкатывая наклонную щайбу 7, совершает качания на 90°, касаясь таким образом заготовки всеми точками своей поверхности. При этом наклонная щайба 7 своим весом и весом привода 2-4 и Г-образного штока 8 стремится прижать щлифовальник-полировальник 6 к поверхности сферической (вогнутой или выпуклой) заготовки 15. Однако упомянутый агрегат деталей (1-5 и 8) в своем перемещении вверх и вниз управляется плунжером 9, на который свободно опирается Г-образный щток 8 жестко связанный с перечисленными деталями. Плунжер 9, входящий в плунжерную пару с гидроцилиндром 10, имеет площадь поперечного сечения намного (в сто и более раз) больщую площади плунжера 12, входящего в плунжерную пару с гидроцилиндром 11 и повторяет в соответствующем масштабе движения плунжера 12. Плунжерная пара 11 и 12 установлена на качающейся раме 16, размах колебаний которой регулируется. При качании рамы 1 тт гтл м I .I./ г 1/тгчтт о/Чт nт- п/- Iv rтт-l 16 плунжер 12 обкатывает шаблон-кулачок 13, кривизна (но не геометрические размеры) которого выполнена в крупном масштабе. Направляющая 17 Г-образного штока 8 установлена на раме 16, которая при качании увлекает все пронумерованные детали (кроме заготовки 15 и шаблона 13) в направлении, перпендикулярном плоскости чертежа, заставляя тем самым шлифовальник-полировальник обрабатывать всю поверхность заготовки. В связи с тем, что поставвлена задача изготовления внеосевых параболических оптических деталей, диаметры которых не превышают 100 мм, заготовка должна иметь диаметр в три раза больший диаметра будущего зеркала. Таким образом, предельный диаметр заготовки - 300 мм, что позволяет строить предлагаемый станок на базе типового станка ШП-300. После доработки сферической поверхности заготовки до поверхности параболоида вращения, из краевой зоны с помощью любого известного оборудования, например ультразвукового станка, вырезают цилиндры требуемого диаметра так, чтобы их ось была параллельна оси заготовки. Предлагаемое устройство имеет то преимущество, что ни от одного элемента конструкции не требуется высокой точности, Погрещности изготовления кулачка-щаб лона, в силу его крупномасштабности, соответственно уменьшаются в число раз, равное коэффициенту масштаба. Вместе с тем абсолютная величина погрешности изготовления остается одинаковой независимо от масштаба. Формула изобретения Станок для обработки оптических деталей с асферическими поверхностями, содержащий станину со смонтированными на ней вращающимися щпинделем изделия и щпинделем инструмента, установленным с возможностью особого перемещения и несущим наклонную щайбу, отличающийся тем, что, с целью упрощения конструкции при обработке внеосевых параболоидов враще„ия, станок снабжен закрепленным на наиvклонной шайбе Г-образным штоком и установленной с возможностью качания рамой с расположенными на ней двумя соединенными между собой гидроцилиндрами с разной площадью поперечного сечения, плунжер большего из которых связан с Г-образным штоком, установленным с возможностью перемещения вдоль оси, параллельной оси щпинделя инструмента, в выполненных в раме направляющих, а плунжер меньшего из гидроцилиндров связан с введенным в станок и закрепленным на станине щаблоном-кулачком. Источники информации, принятые во внимание при экспертизе . Авторское свидетельство СССР № 448119, кл. В 24 В 13/00, 1972.

Авторы

Даты

1981-09-23—Публикация

1979-10-26—Подача