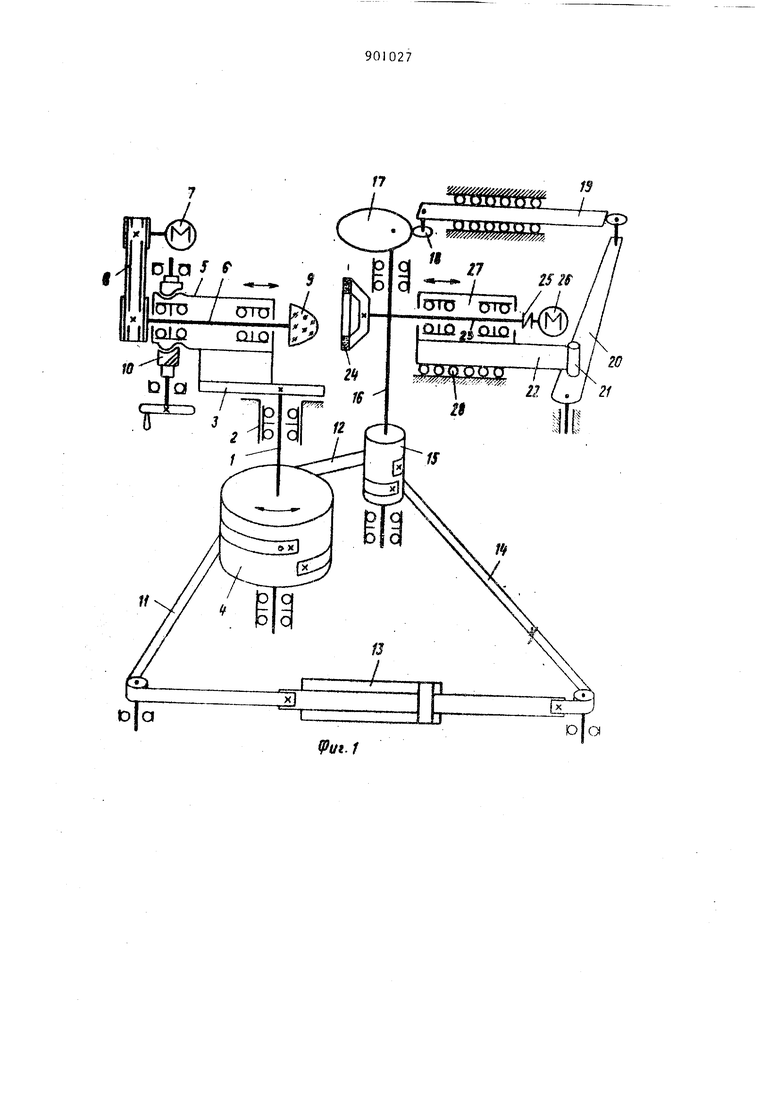

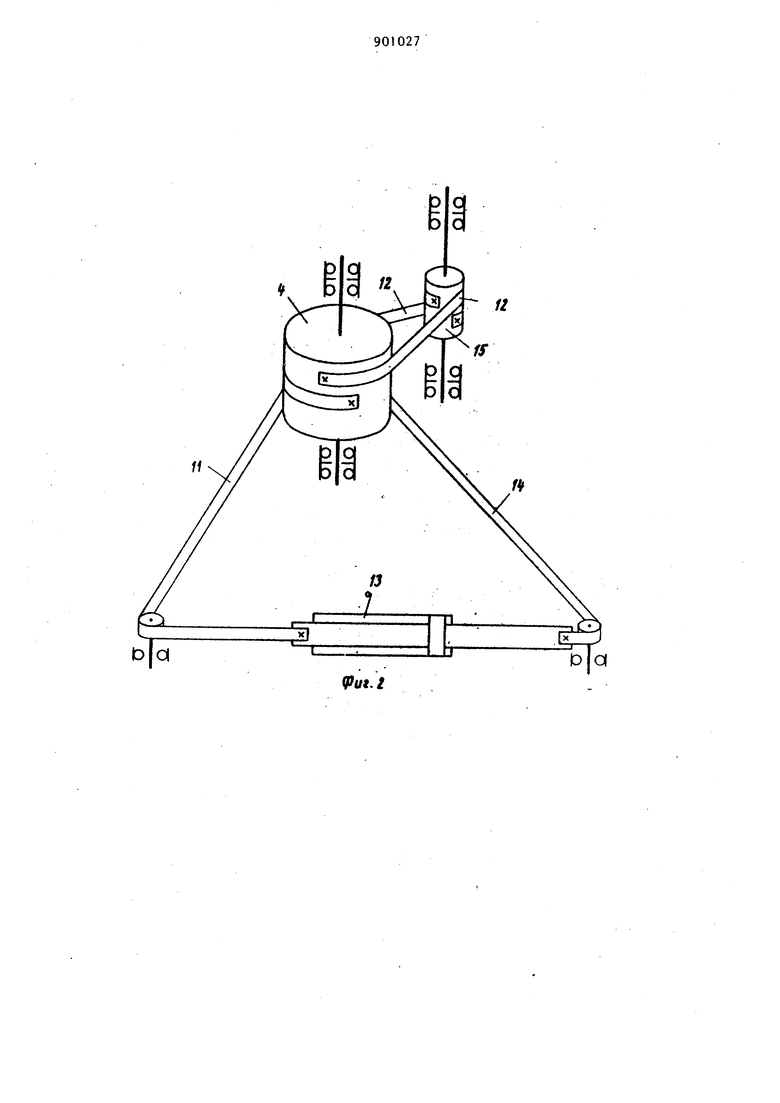

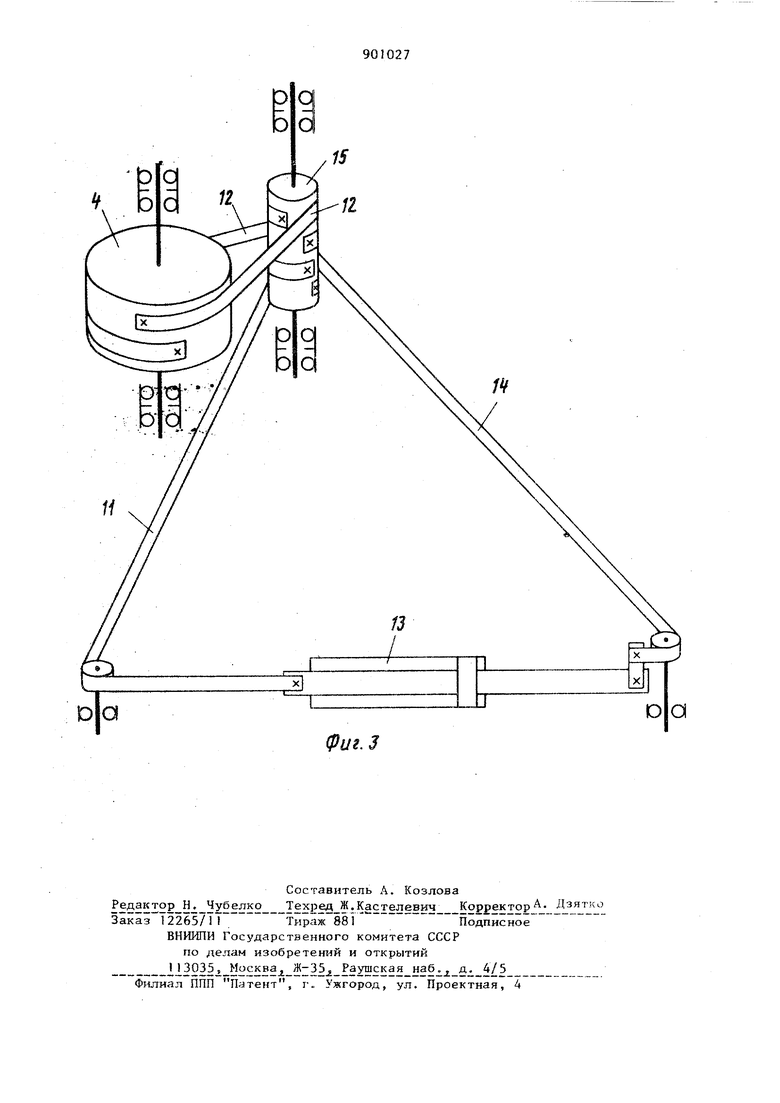

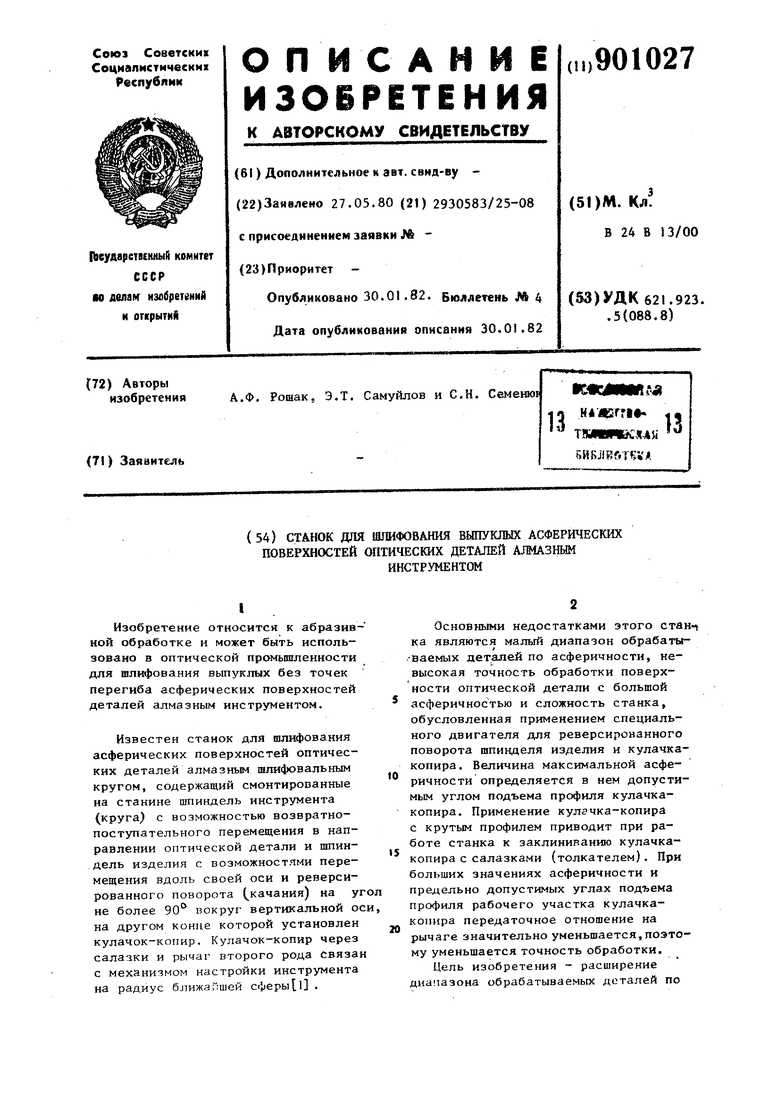

(54) СТАНОК ДЛЯ ШЛИФОВАНИЯ ВЫПУКЛЫХ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ АЛМАЗНЫМ Изобретение относится к абразивной обработке и может быть использовано в оптической промьшленности для шлифования выпуклых без точек перегиба асферических поверхностей деталей алмазным инструментом. Известен станок для шлифования асферических поверхностей оптических деталей алмазньм шлифовальным кругом, содержащий смонтированные иа станине шпиндель инструмента (круга) с возможностью возвратнопоступательного перемещения в направлении оптической детали и шпиндель изделия с возможностями перемещения вдоль своей оси и реверсированного поворота (качания) на уг не более 90 вокруг вертикальной ос на другом конце которой установлен кулачок-копир. Кулачок-копир через салазки и рычаг второго рода связан с механизмом настройки инструмента на радиус ближаПшей сферы l . ИНСТРУМЕНТСМ Основными недостатками этого станп ка являются малый диапазон обрабатываемых деталей по асферичности, невысокая точность обработки поверхности оптической детали с большой асферичностью и сложность станка, обусловленная применением специального двигателя для реверсированного поворота шпинделя изделия и кулачкакопира. Величина максимальной асферичности определяется в нем допустимым углом подъема профиля кулачкакопира. Применение кулгчка-копира с крутым профилем приводит при работе станка к заклининанию кулачкакопира с салазками (толкателем). При больших значениях асферичности и предельно допустимых углах подъема профиля рабочего участка кулачкакопира передаточное отношение на рычаге значительно уменьшается, поэтому уменьшается точность обработки. Цель изобретения - расширение диапазона обрабатываемых деталей по асферичности и повьлнение точности обработки оптических деталей с большой асферичностью. Указанная цель достигается тем, что станок снабжен отдельным валом кулачка-копира, установленным параллельно оси качания шпинделя изделия а на оси качания шпинделя изделия и валу кулачка-копира установлены шкивы с передаточным отношением не более 1:4, соединенные натянутой жесткой лентой. Механизм качания выполнен в виде гидроцилиндра двухстороннего действия, один из штоков которого через натянутую жесткую ленту соединен со шкивом, установленным на оси качания шпинделя изделия, а второй червя вторую натянутую жесткую ленту - со шкивом, установленным на ва кулачка-копира. Упомянутые шкивы соединены собой дополнительно натянутой жесткой лентой,.причем ко цы ленты закреплешя на шкивах оси к чания шпинделя изделия и вала кулач ка-копира с возможностью реверсиронанного поворота шкива, установлен,ного на оси качания шпинделя издели /на угол; ctgr-7 r(р ЧО где D - диаметр обрабатываемой детали;р и Q- коэффициенты уравнения образующей выпуклой асфериче кой поверхйости обрабатыва мой детали. На фиг. показана кинематическая схема станка; на фиг, 2 и 3 варианты вьшолнения механизма качан станка, На поворотной оси 1, установленн в станине 2, закреплен стол 3 и шки 4, На столе с помощью пиноли 5 закр лен шпиндель 6 изделия, связанный с приводом 7 ременной передачей 8. Пиноль 5 со шпинделем 6 и заготовко оптической детали 9 через червячно косозубую передачу 10 имеет возможность настроечного возвратно-поступ тельного перемещения вдоль оси жпинд ля 6. Шкив 4 с помощью натяиутык жестких стальных лент 11 и 12 через гидроцштигздр 13 двухстороннего действия и натянутую жесткую стальную ленту 14 соединен со шкивом 15. Шки 5 установлен на валу 16 кулачка-ко пира 17. С кулачком 17 взаимодействует через ролик 18 и толкатель 74 19 рычаг 20. Палец 21 рычага 20 че- , рез механизм 22 подачи воздействует на шпиндель 23 инструмента с установленным на нем инструментом 24. Шпиндель 23 инструмента приводится во вращение через муфту 25 от привода 26. Механизм 22 подачи и шпиндель 23 смонтированы в общей бабке 27 с возможностью возвратно-поступательного перемещения по направляющим 28 вдоль оси шпинделя 23. Ленты П, 12 и 14 имеют толщину О,3 мм и ширину 35 мм. Перед включением станка в работу его настраивают. Для этого крепят к шпинделю 6 заготовку оптической детали 9, с помощью пиноли 5 через червячно-косозубуюпередачу 10 перемещают шпиндель 6 с заготовкой оптической детали 9 . вдоль своей оси для совмещения центра радиуса ближайшей сферы заготовки оптической детали 9 с осью f. Устанавливают требуемый угол качания шпинделя 6 изделия за счет регулирования хода поршня гидроцилиндра 13 и требуемую величину подачи с помощью механизма 22 подачи. 1 С вк.гаочением станка для работы одновременно приводятся БО вращение шпиндели 6 и 23 от приводов 7 и 26 и включается подача СОЖ (не показана) а также производится подача рабочей среды в камеру гидроцилиндра 3 для . передачи движения механизму качения и механизму 22 пода.чи инструмента 24, В процессе обработки заготовки оптической детали 9 изменяют режимы обработки по мере необходимости, при этом изменяют скорость вращения шпинделя 6, величину подачи инструмента 24, а также скорость перемещения поршня гидроцилиндра 3 в широком диапазоне с помощью дросселя (не показан) . При достижении требуемого размера оптической детали 9 по толщине станок отключается. Устанавливается новая заготовка оптической детали 9, и цикл работы станка повторяется. Необходимая величина угла качания оС шпинделя изделия peгyлIipyeтcя ходом поршня гидроцилиндра. Как варианты, механизм качамия может быть выполнен в виде гидроцилиндра двухстороннего действия, соединенного натянутой жесгксй со шкивом оси кача1Шя шпнрделя изделия или со шкивом вала к; лчкл копира, причем каждый из .указанных шкивов с диаметрально-противоположных сторон соединен двумя натянуты ми жесткими лентами, расположенными в параллельных плоскостях, обеспечи вающими реверсированный поворот шк ва оси качания шпинделя изделия на заданный угол. Введение отдельного вала кулачка-копира и установка на оси качания шпинделя изделия и валу кулачка-копира шкивов с передаточным отношением не более 1:4, соединенных натянутой жесткой лентой, позволяет увеличить в соответствующее число раз угол поворота вала кулачка-копира относительно угла поворота оси шпинделя изделия. Это дает возможность увеличить угловой размер цилиндричес кой поверхности кулачка-копира для записи технологического цикла обработки оптической детали и увеличить без превышения допустимого значения угла подъема профиля рабочего участка кулачка-копира диапазон обрабатываемых оптических деталей по асферичности. Кроме того, передаточное отношение шкивов (на валу кулачка-копира и на оси качания шпинделя изделия) позволяет повысить передаточное отношение рычага, которое повышает точность обработки оптических деталей с большой асферичностью. Соединение шкива оси качания mnj/k деля изделия и шкива кулачка-копира между собой натянутой жесткой лентой с креплением концов ленты на шки вах с возможностью реверсированного поворота шкива оси качания шпинделя изделия на угол, определяемый по фор мулеJ) вС aretj Гцрь 0 где D - диаметр обрабатываемой детали;74 |э и о - коэффициенты уравнения образующей выпуклой асферической поверхности обрабатываемой детали, позволило существенно упростить станок с одновремен Л 1М обеспечением высокой точности обработки поверхности оптической детали (лента натянута и не растягивается, рабочая среда гидроцилиндра несжимаема). Формула изобретения 1.Станок для шлифования выпуклых, асферических поверхностей оптических деталей алмазным инструментом, содержащий приводной механизм и смонтированные на станине шпиндель изделия, установлен 1ый с возможностью осевого перемещения и качания вокруг оси, перпендикулярной оси его вращения, и шпиндель инструмента, установленный с возможностью осевого перемещения посредством рычага, связанного с кулачком-копиром, отличающийся тем, что, с целью расширения диапазона обрабатываемых деталей по асферичности, станок снабжен расположенным параллельно оси качания шпинделя изделия валом, на котрром установлен кулачок-копир, а приводной механизм выполнен в виде привода, связанного посредством системы натянутых жестких лент со шкивами, закрепленными на оси качания шпинделя изделия и валу кулачка. 2.Станок гю п. 1, о т л и ч а ю щ и и с я тем, что привод приводного механизма выполнен в виде гидроцилиндра двухстороннего действия. Источккки информации, принять е во внимание при экспертизе 1. Proceedings of the International Conferense on Production Engineering. Tokyo, 1974, part 1, p. 755-755.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки оптических деталей с асферическими поверхностями | 1979 |

|

SU865618A1 |

| СТАНОК ДЛЯ КОПИРОВАЛЬНОГО ШЛИФОВАНИЯ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1969 |

|

SU241254A1 |

| Станок для обработки сферических поверхностей | 1986 |

|

SU1324828A1 |

| Устройство для обработки оптических де-ТАлЕй C АСфЕРичЕСКиМи пОВЕРХНОСТяМи | 1979 |

|

SU850357A1 |

| Механизм подачи станка для обра-бОТКи ОпТичЕСКиХ дЕТАлЕй | 1979 |

|

SU814672A1 |

| Устройство для обработки асферических поверхностей оптических деталей | 1984 |

|

SU1234165A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU990479A1 |

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

| Станок для обработки оптических деталей | 1979 |

|

SU998099A1 |

| Устройство для ленточного шлифования криволинейных поверхностей | 1982 |

|

SU1013228A1 |

ipui.l b a

fli/./ DO

Фиг.З

Авторы

Даты

1982-01-30—Публикация

1980-05-27—Подача