(54) ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU959985A1 |

| Ленточно-шлифовальный станок | 1978 |

|

SU751591A2 |

| Шлифовальный станок | 1980 |

|

SU865615A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Ленточно-шлифовальный станок | 1979 |

|

SU880700A1 |

| Устройство для натяжения шлифовальной ленты | 1979 |

|

SU927485A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU613887A1 |

1

Изобретение относится к оборудованию для обработки деталей типа лопаток и может быть использовано в авиационной, энер гомашиностроительной и дф. промышленностях.

Известен ленточно-шлифовальный станок, содержащий станину, вогнутые ролики для перемещения ленты, расположенные на ползуне механизма ее поперечного перемещения и установленное на станине в цепи ведущей ветви ленты натяжное устройство с цилиндрическими роликами 1.

Недостатком известного станка является то, что изменение нагрузки щлифования на ленту не оказывает заметного влияния на величину скорости ее поперечного перемещения, так как огибаемый лентой ролик вращается вместе с лентой.

При уменьщении скорости щлифовальной ленты, что может произойти при ее затуплении, пробуксовке и т. п., уменьшается съем и увеличивается сопротивление поперечному перемещению ленты между контактным элементом и обрабатываемой деталью, а поскольку станок не позволяет уменьщать скорость поперечного перемещения ленты при уменьщении скорости ее вращения и соответственно при увеличении нагрузки, то может произойти ее заклинивание, перекос и, как следствие, лента порвется.

Цель изобретения - повышение стойкости ленты.

Указанная цель достигается тем, что в цепь ведомой ветви ленты установлен расположенный на станине с возможностью вращения вместе с валом цилиндрический ролик, наружный контактный бандаж которого соединен со снабженным тормозом валом, выполненным в виде привода редуктора меха10низма поперечного перемещения ленты, а управление тормозом осуществлено от натяжного устройства.

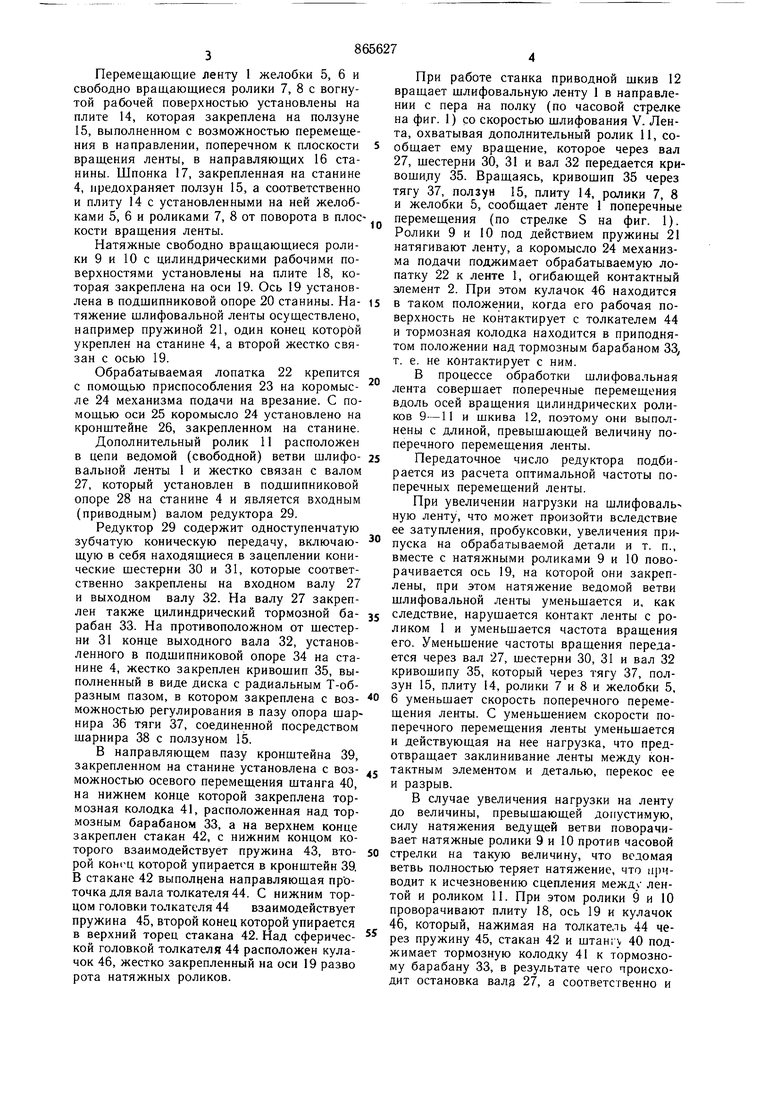

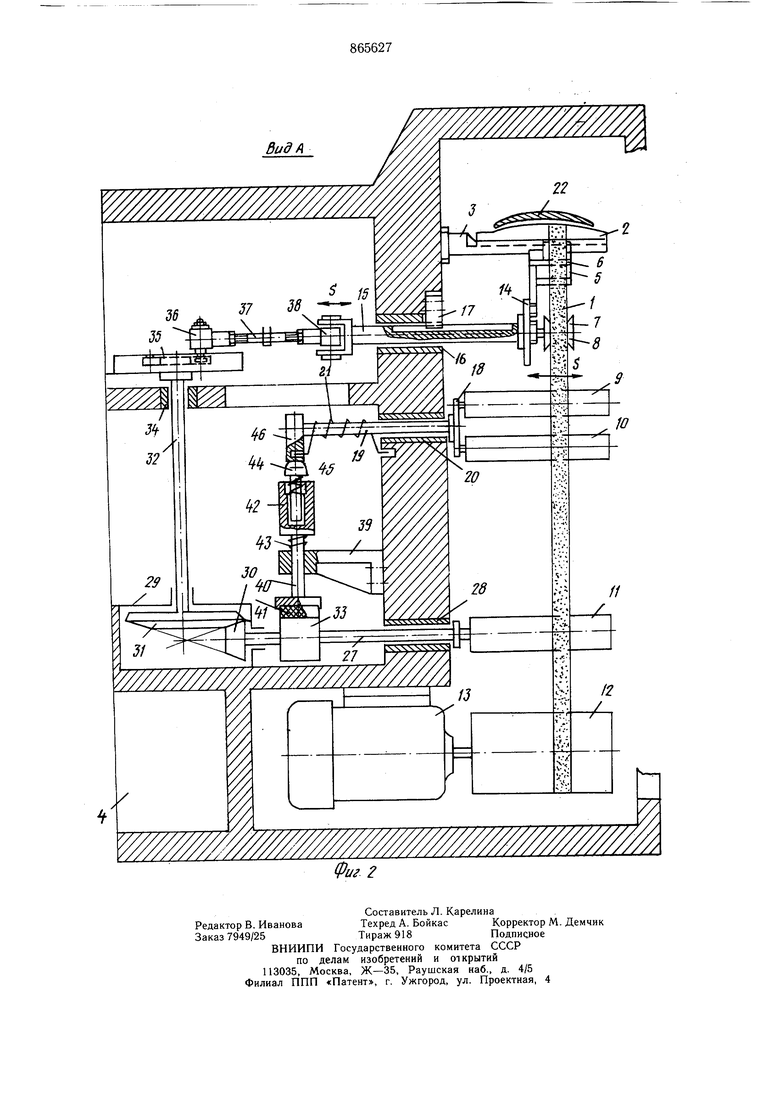

На фиг. 1 схематично изображен предлаtsгаемый станок в плоскости вращения ленты, вид спереди; на фиг. 2 - вид А на фиг. 1.

Станок содержит огибаемые щлифовальной лентой 1 контактный элемент 2, закрепленный с помощью кронштейна 3 на станине 4, перемещающие ленту желобки 5, 6 и

20 ролики 7, 8, натяжные ролики 9, 10, опорный ролик 11 и приводной щкив 12, который закреплен на валу электродвигателя 13, установленного на станине. Перемещающие ленту 1 желобки 5, 6 и свободно вращающиеся ролики 7, 8 с вогнутой рабочей поверхностью установлены на плите 14, которая закреплена на ползуне 15, выполненном с возможностью перемещения в направлении, поперечном к плоскости вращения ленты, в направляющих 16 станины. Шпонка 17, закрепленная на станине 4, предохраняет ползун 15, а соответственно и плиту 14 с установленными на ней желобками 5, 6 и роликами 7, 8 от поворота в плоскости вращения ленты. Натяжные свободно вращающиеся ролики 9 и 10 с цилиндрическими рабочими поверхностями установлены на плите 18, которая закреплена на оси 19. Ось 19 установлена в подщипниковой опоре 20 станины. Натяжение шлифовальной ленты осуществлено, например пружиной 21, один конец которой укреплен на станине 4, а второй жестко связан с осью 19. Обрабатываемая лопатка 22 крепится с помощью приспособления 23 на коромысле 24 механизма подачи на врезание. С помощью оси 25 коромысло 24 установлено на кронщтейне 26, закрепленном на станине. Дополнительный ролик 11 расположен в цепи ведомой (свободной) ветви шлифовальной ленты 1 и жестко связан с валом 27, который установлен в подшипниковой опоре 28 на станине 4 и является входным (приводным) валом редуктора 29. Редуктор 29 содержит одноступенчатую зубчатую коническую передачу, включающую в себя находящиеся в зацеплении конические шестерни 30 и 31, которые соответственно закреплены на входном валу 27 и выходном валу 32. На валу 27 закреплен также цилиндрический тормозной барабан 33. На противоположном от шестерни 31 конце выходного вала 32, установленного в подщипниковой опоре 34 на станине 4, жестко закреплен кривошип 35, выполненный в виде диска с радиальным Т-образным пазом, в котором закреплена с возможностью регулирования в пазу опора шарнира 36 тяги 37, соединенной посредством шарнира 38 с ползуном 15. В направляющем пазу кронщтейна 39, закрепленном на станине установлена с возможностью осевого перемещения штанга 40, на нижнем конце которой закреплена тормозная колодка 41, расположенная над тормозным барабаном 33, а на верхнем конце закреплен стакан 42, с нижним концом которого взаимодействует пружина 43, второй коыц которой упирается в кронштейн 39. В стакане 42 выполнена направляющая проточка для вала толкателя 44. С нижним торцом головки толкателя 44 взаимодействует пружина 45, второй конец которой упирается в верхний торец стакана 42. Над сферической головкой толкателя 44 расположен кулачок 46, жестко закрепленный на оси 19 разво рота натяжных роликов. При работе станка приводной шкив 12 вращает шлифовальную ленту 1 в направлении с пера на полку (по часовой стрелке на фиг. 1) со скоростью шлифования V. Лента, охватывая дополнительный ролик И, сообщает ему вращение, которое через вал 27, щестерни 30, 31 и вал 32 передается кривощиду 35. Вращаясь, кривошип 35 через тягу 37, ползун 15, плиту 14, ролики 7, 8 и желобки 5, сообщает ленте 1 поперечные перемещения (по стрелке S на фиг. 1). Ролики 9 и 10 под действием пружины 21 натягивают ленту, а коромысло 24 механизма подачи поджимает обрабатываемую лопатку 22 к ленте 1, огибающей контактный элемент 2. При этом кулачок 46 находится в таком положении, когда его рабочая поверхность не контактирует с толкателем 44 и тормозная колодка находится в приподнятом положении над тормозным барабаном 33 т. е. не контактирует с ним. В процессе обработки шлифовальная лента совершает поперечные перемещения вдоль осей вращения цилиндрических роликов 9-11 и шкива 12, поэтому они выполнены с длиной, превыщающей величину поперечного перемещения ленты. Передаточное число редуктора подбирается из расчета оптимальной частоты поперечных перемещений ленты. При увеличении нагрузки на шлифовальную ленту, что может произойти вследствие ее затупления, пробуксовки, увеличения припуска на обрабатываемой детали и т. п., вместе с натяжными роликами 9 и 10 поворачивается ось 19, на которой они закреплены, при этом натяжение ведомой ветви шлифовальной ленты уменьшается и, как следствие, нарушается контакт ленты с роликом 1 и уменьшается частота вращения его. Уменьшение частоты вращения передается через вал 27, шестерни 30, 31 и вал 32 кривошипу 35, который через тягу 37, ползун 15, плиту 14, ролики 7 и 8 и желобки 5, 6 уменьшает скорость поперечного перемещения ленты. С уменьшением скорости поперечного перемещения ленты уменьшается и действующая на нее нагрузка, что предотвращает заклинивание ленты между контактным элементом и деталью, перекос ее и разрыв. В случае увеличения нагрузки на ленту до величины, превышающей допустимую, силу натяжения ведущей ветви поворачивает натяжные ролики 9 и 10 против часовой стрелки на такую величину, что ведомая ветвь полностью теряет натяжение, что приводит к исчезновению сцепления между лентой и роликом 11. При этом ролики 9 и 10 проворачивают плиту 18, ось 19 и кулачок 46, который, нажимая на толкатель 44 через пружину 45, стакан 42 и штанг. 40 поджимает тормозную колодку 41 к тормозному барабану 33, в результате чего происходит остановка валд 27, а соответственно и прекращение поперечного перемещения ленты, что предотвращает ее разрыв. Установка следящего за изменением скорости вращения ленты дополнительного ролика на ведомой ветви, а натяжных роликов на ведущей, и введение кинематической связи между ними через тормозное устройство значительно повышает надежность процесса щлифования, так как при малейщем увеличении нагрузки на ленту сцепление между нею и дополнительным следящим роликом резко уменьшается до нуля, что приводит к замедлению частоты его вращения, а соответственно и уменьшению скорости поперечного перемещения. Формула изобретения Ленточно-шлифовальный станок, содержащий станину, вогнутые ролики для перемещения ленты, расположенные на ползуне механизма ее поперечного перемещения и установленное на станине в цепи ведущей ветви ленты натяжное устройство с цилиндрическими роликами, отличающийся тем, что, с целью повышения стойкости ленты, станок снабжен тормозным барабаном и тормозной колодкой, при этом тормозная колодка кинематически связана с натяжным устройством посредством введенных в станок кулачкового механизма и пружин, а тсфмозной барабан жестко связан с введенным в станок валом, который установлен на станине с возможностью вращения, кинематически соединен с механизмом поперечного перемещения ленты и жестко соединен с дополнительным роликом, введенным в станок и установленным с возможностью контактирования с ведомой ветвью шлифовальной ленты. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 657974, кл. В 24 В 21/16, 01.07.76.

NT

I

Авторы

Даты

1981-09-23—Публикация

1979-08-03—Подача