.(54) КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ФОРМОВАНИЯ РАСТРУБОВ НА ТЕРМОПЛАСТИЧНЫХ ТРУБАХ

1

Изобретение относится к области обработки пластмасс, в частности к установкам для формования концов термопластичных труб, и может быть использовано как в промышленности для обработки полимеров, так и в трубозаготовительном производстве.

По основному авт. св. № 656860 известна конвейерная установка для формования рас-Грубов на термопластичных трубах, содержащая загрузочное устройство, роторный транспортер с соосно расположенным на его валу диском с отверстиями для труб, устройство для продольного перемещения труб, нагревательное устройство и формующий узел с зажимами, причем нагревательное устройство выполнено в виде струйных распылителей для внешнего и внутреннего орошения труб, размещенных в корпусе параллельно валу роторного транспортера и связанных с ним системой подачи теплоносителя.

Распылители для внутреннего орошения труб жестко соединены с уплотнителями, а распылители для внешнего орошения труб жестко соединены с диском, отверстия которого снабжены ирисовыми диафрагмами.

Однако нагревательное устройство данной установки не обеспечивает достаточной производительности и качества на толстостенных термопластичных трубах ввиду неравномерности прогрева концов труб изнутри и значительной длительности этого процесса.

Цель изобретения -повышение производительности установки за счет сокращения времени разогрева труб.

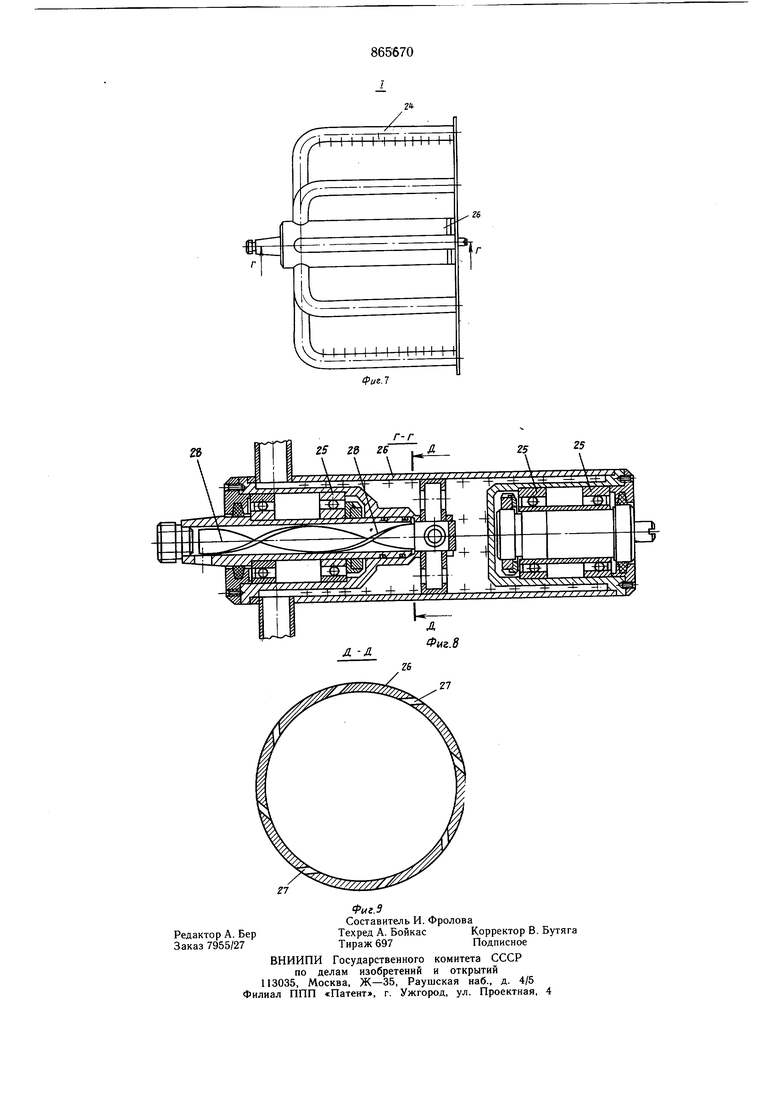

Цель достигается тем, что распылители fQ для внутреннего орошения труб выполнены в виде установленной в подшипниках трубы с тангенциальными отверстиями на ее боковой поверхности и шнека, размещенного внутри трубы.

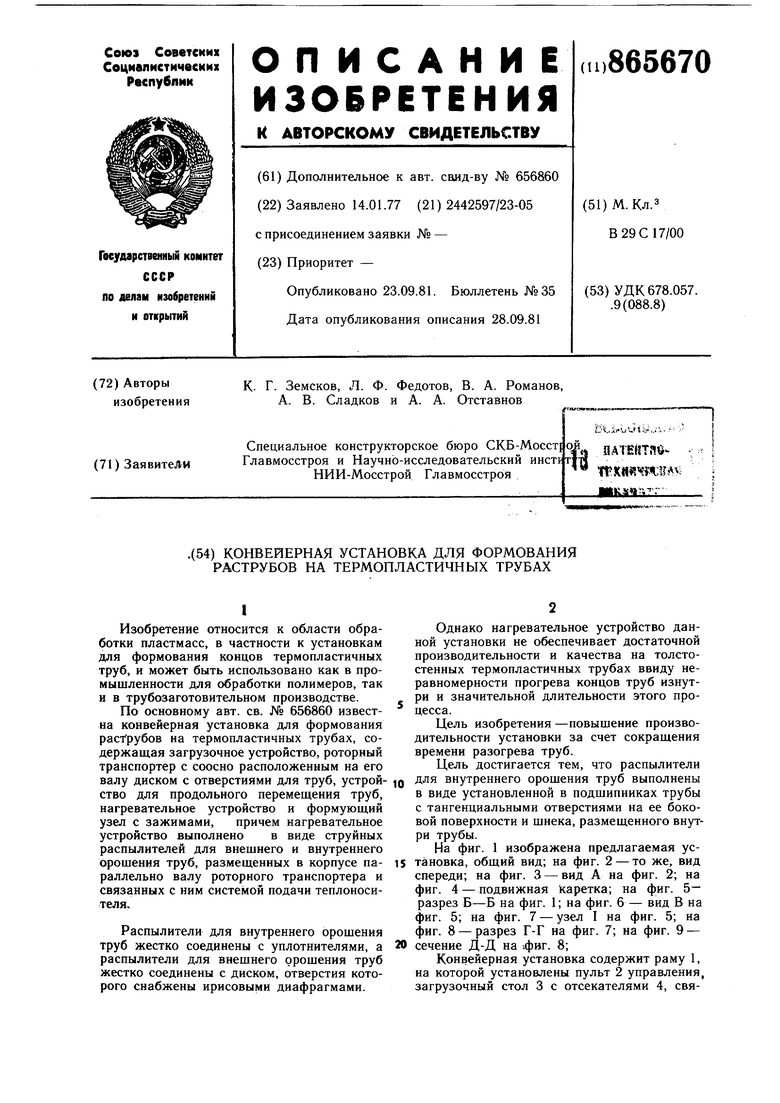

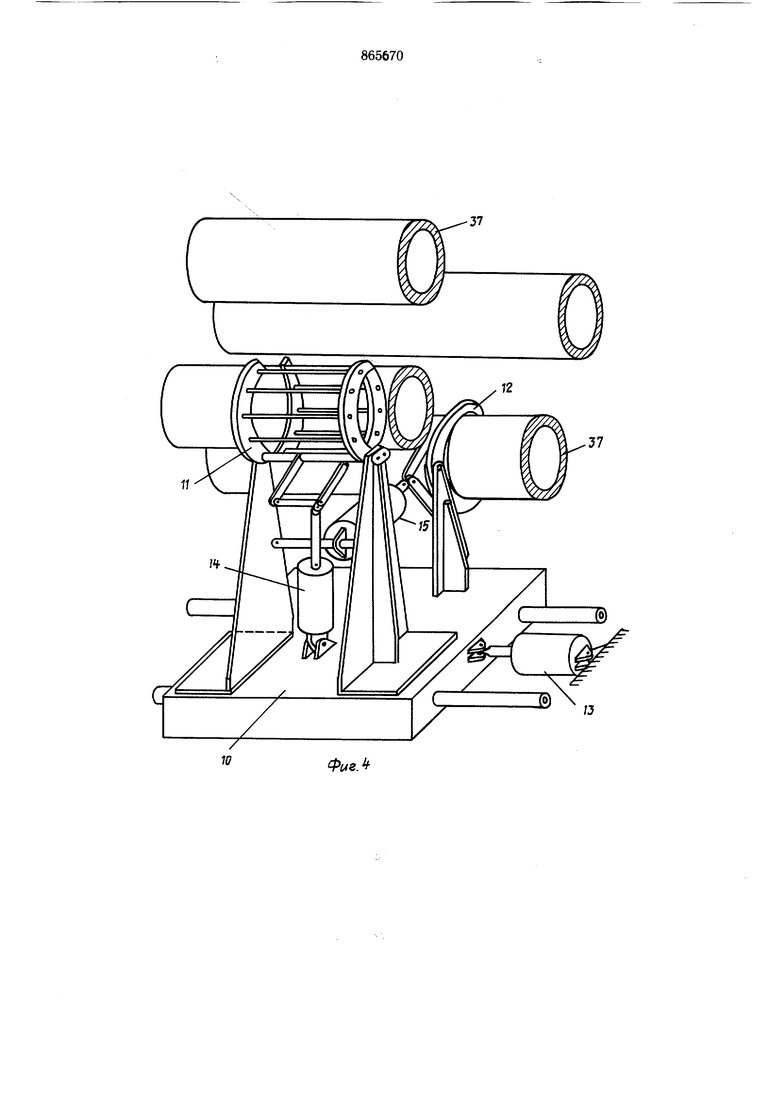

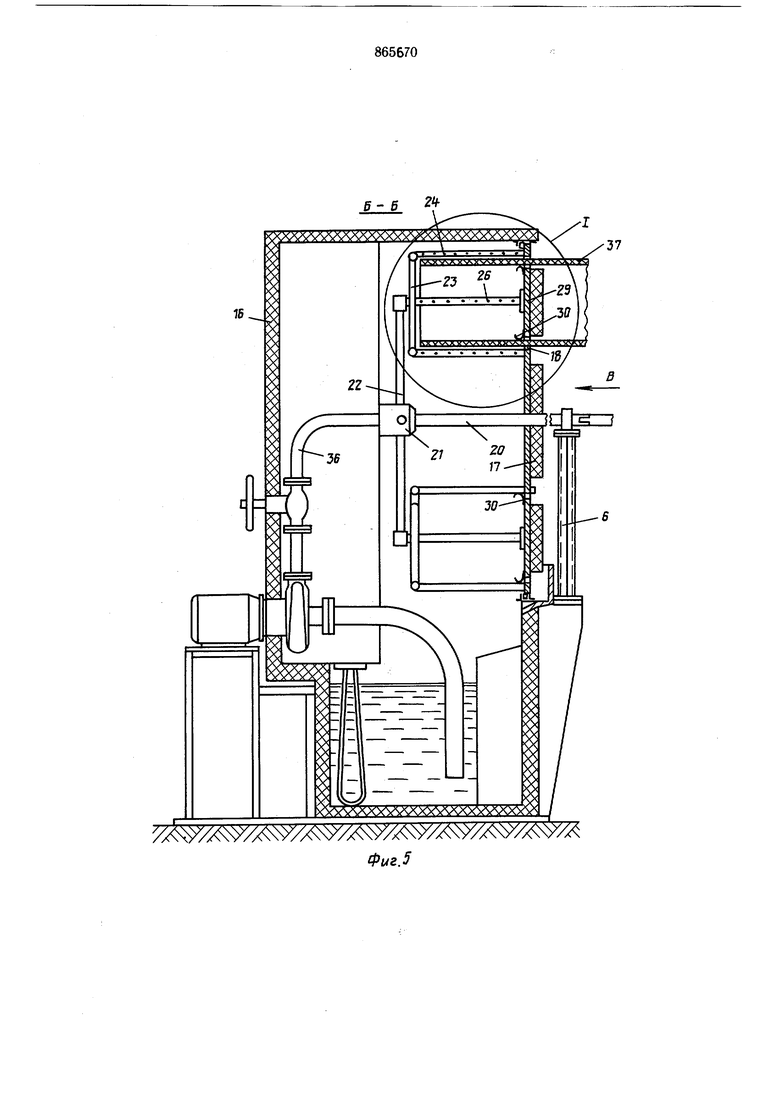

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - то же, вид

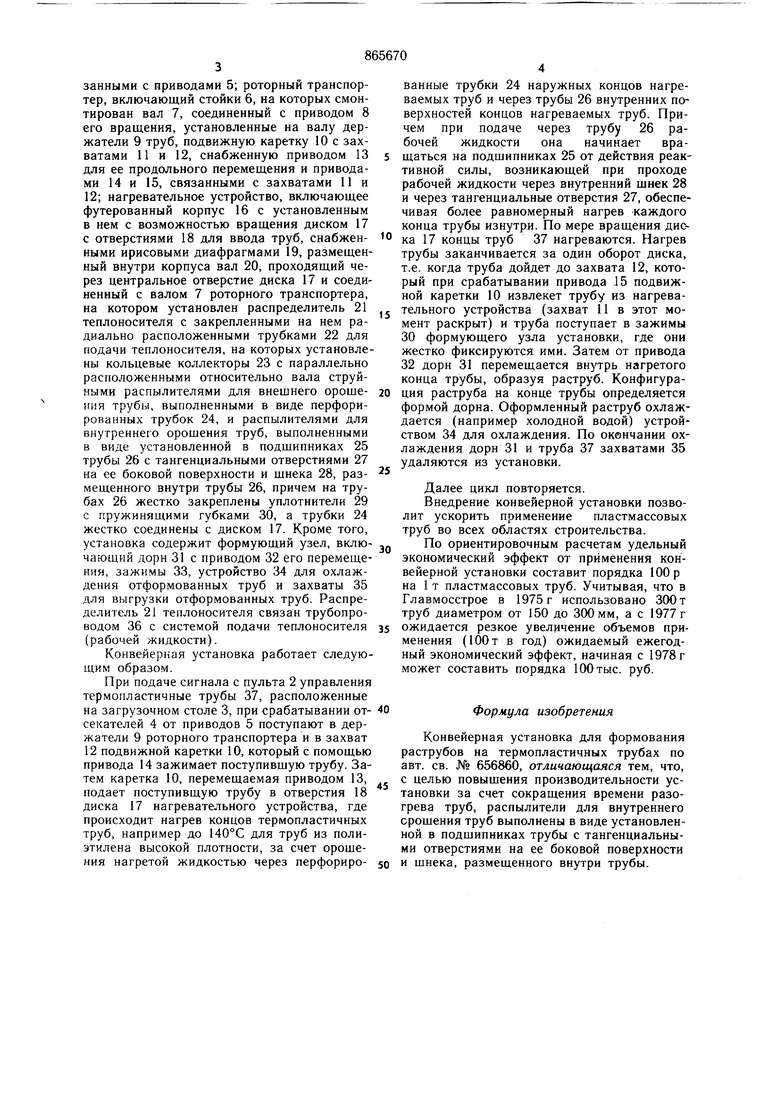

спереди; на фиг. 3 - вид А на фиг. 2; на

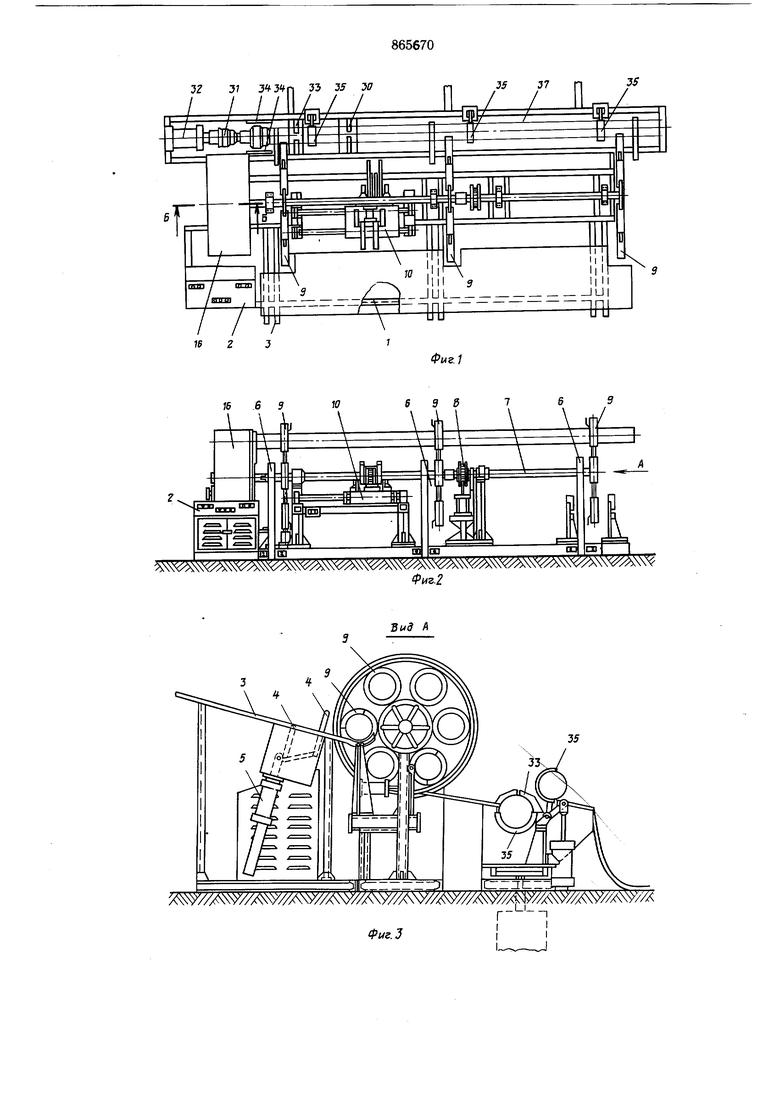

фиг. 4 - подвижная Каретка; на фиг. 5-

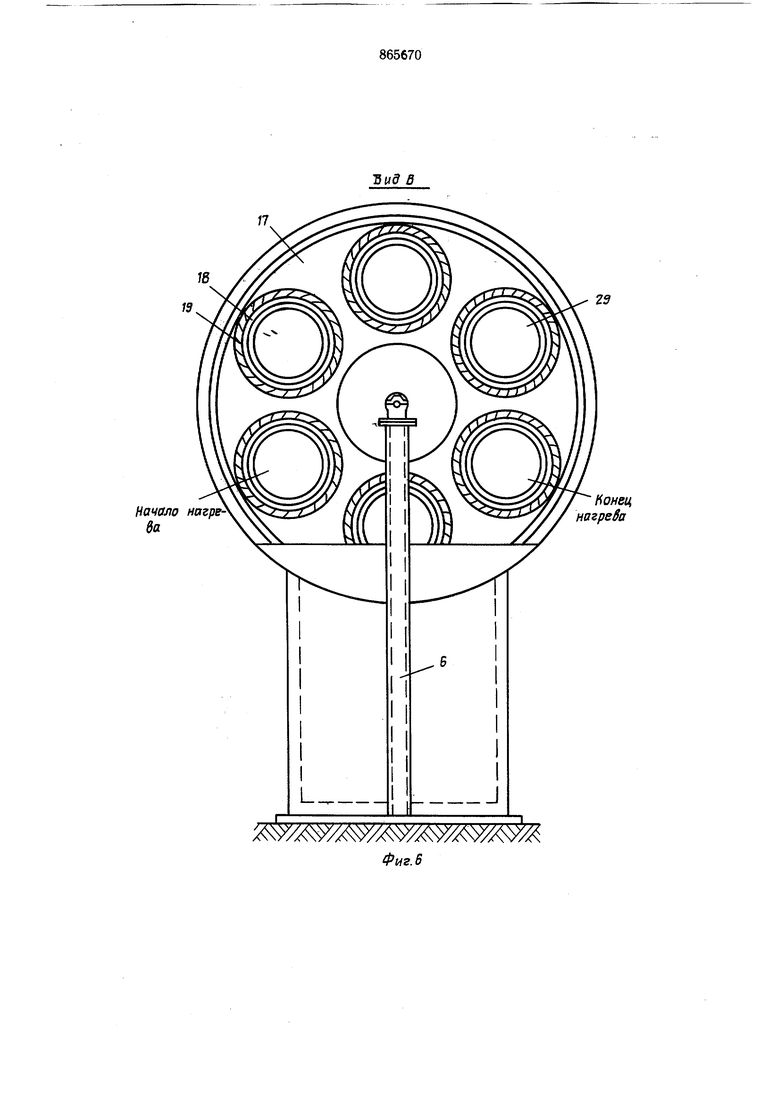

разрез Б-Б на фиг. 1; на фиг. 6 - вид В на

фиг. 5; на фиг. 7 - узел I на фнг. 5; на

фиг. 8 - разрез Г-Г на фиг. 7; на фиг. 9 -

20 сечение Д-Д на .фиг. 8;

Конвейерная установка содержит раму 1, на которой установлены пульт 2 управления, загрузочный стол 3 с отсекателями 4, связанными с приводами 5; роториый транспортер, включающий стойки 6, на которых смонтирован вал 7, соединенный с приводом 8 его вращения, установленные на валу держатели 9 труб, подвижную каретку 10 с захватами 11 и 12, снабженную приводом 13 для ее продольного перемещения и приводами 14 и 15, связанными с захватами 11 и 12; нагревательное устройство, включающее футерованный корпус 16 с установленным в нем с возможностью вращения диском 17 с отверстиями 18 для ввода труб, снабженными ирисовыми диафрагмами 19, размещенный внутри корпуса вал 20, проходящий через центральное отверстие диска 17 и соединенный с валом 7 роторного транспортера, на котором установлен распределитель 21 теплоносителя с закрепленными на нем радиально расположенными трубками 22 для подачи теплоносителя, на которых установлены кольцевые коллекторы 23 с параллельно расположенными относительно вала струйными распылителями для внешнего орощепня трубы, выполненными в виде перфорированных трубок 24, и распылителями для внутреннего орошения труб, выполненными в виде установленной в подшипниках 25 трубы 26 с тангенциальными отверстиями 27 на ее боковой поверхности и шнека 28, размешенного внутри трубы 26, причем на трубах 26 жестко закреплены уплотнители 29 с пружинящими губками 30, а трубки 24 жестко соединены с диском 17. Кроме того, установка содержит формующий узел, включающий дорн 31 с приводом 32 его перемещения, зажимы 33, устройство 34 для охлаждения отформованных труб и захваты 35 для выгрузки отформованных труб. Распределитель 21 теплоносителя связан трубопроводом 36 с системой подачи теплоносителя (рабочей жидкости).

Конвейерная установка работает следующим образом.

При подаче сигнала с пульта 2 управления термопластичные трубы 37, расположенные на загрузочном столе 3, при срабатывании отсекателей 4 от приводов 5 поступают в держатели 9 роторного транспортера и в захват 12 подвижной каретки 10, который с помощью привода 14 зажимает поступившую трубу. Затем каретка 10, перемещаемая приводом 13, подает поступивщую трубу в отверстия 18 диска 17 нагревательного устройства, где происходит нагрев концов термопластичных труб, например до 140°С для труб из полиэтилена высокой плотности, за счет орощения нагретой жидкостью через перфорированные трубки 24 наружных концов нагреваемых труб и через трубы 26 внутренних поверхностей концов нагреваемых труб. Причем при подаче через трубу 26 рабочей жидкости она начинает вращаться на подшипниках 25 от действия реактивной силы, возникающей при проходе рабочей жидкости через внутренний щнек 28 и через тангенциальные отверстия 27, обеспечивая более равномерный нагрев каждого конца трубы изнутри. По мере вращения диска 17 концы труб 37 нагреваются. Нагрев трубы заканчивается за один оборот диска, т.е. когда труба дойдет до захвата 12, который при срабатывании привода .15 подвижной каретки 10 извлекет трубу из нагревательного устройства (захват 11 в этот момент раскрыт) и труба поступает в зажимы 30 формующего узла установки, где они жестко фиксируются ими. Затем от привода 32 дорн 31 перемещается внутрь нагретого конца трубы, образуя раструб. Конфигурация раструба на конце трубы определяется формой дорна. Оформленный раструб охлаждается (например холодной водой) устройством 34 для охлаждения. По окончании охлаждения дорн 31 и труба 37 захватами 35 удаляются из установки.

Далее цикл повторяется.

Внедрение конвейерной установки позволит ускорить применение пластмассовых труб во всех областях строительства.

По ориентировочным расчетам удельный экономический эффект от применения конвейерной установки составит порядка 100р на 1 т пластмассовых труб. Учитывая, что в Главмосстрое в 1975 г использовано 300т труб диаметром от 150 до 300мм, а с 1977 г ожидается резкое увеличение объемов применения (100т в год) ожидаемый ежегодный экономический эффект, начиная с 1978 г может составить порядка 100 тыс. руб.

Формула изобретения

Конвейерная установка для формования раструбов на термопластичных трубах по авт. св. № 656860, отличающаяся тем, что, с целью повышения производительности установки за счет сокращения времени разогрева труб, распылители для внутреннего орошения труб выполнены в виде установленной в подшипниках трубы с тангенциальными отверстиями на ее боковой поверхности и шнека, размещенного внутри трубы. 3Z 3 33 35 n JJ JJ il / IB 23 3ff . /

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная установка для формования раструбов на термопластичных трубах | 1975 |

|

SU656860A1 |

| Установка для сварки трубопроводов из термопластичных труб | 1976 |

|

SU621582A1 |

| МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ ДОРОЖНОЙ РАЗМЕТКИ | 2013 |

|

RU2535331C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСОК НА КОНЦЕ ТРУБЫ, ИЗГОТОВЛЕННОЙ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2012 |

|

RU2601758C2 |

| Установка для ионообменной обработки стеклоизделий | 1986 |

|

SU1379260A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПЛАСТМАССОВЬ1Х ТРУБ | 1970 |

|

SU279032A1 |

| Устройство для автоматического управления исполнительным механизмом | 1974 |

|

SU535551A1 |

| Устройство для формования раструбов в полимерных трубах | 1975 |

|

SU537830A2 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2017 |

|

RU2671670C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА | 2006 |

|

RU2317200C2 |

№ 6 Э

Бид Фиг.З 10 А

IB

,

б-б Zif/37

Фиг.5 Начало нагрева

.

Вид В Фиг. 6 hOHBH нагрела

Авторы

Даты

1981-09-23—Публикация

1977-01-14—Подача