Известна установка для обработки пластмассовых труб, содержащая загрузочный бункер, цепной транспортер с вилкообразными захватами, прижимную ленту и нагреватель. Эта установка не обеспечивает автоматическую передачу труб для последующих операций по ее обработке.

Предлагаемая установка отличается тем, что она снабжена механизмом шаговой подачи труб, содержащим вертикально подвижную раму с горизонтально подвижной кареткой, оборудованной зажимами с индивидуальными приводами, а задний рычаг вилкообразного захвата цепного транспортера закреплен щарнирно и подпружинен.

Это обеспечивает автоматическую передачу труб для последующих операций по ее обработке.

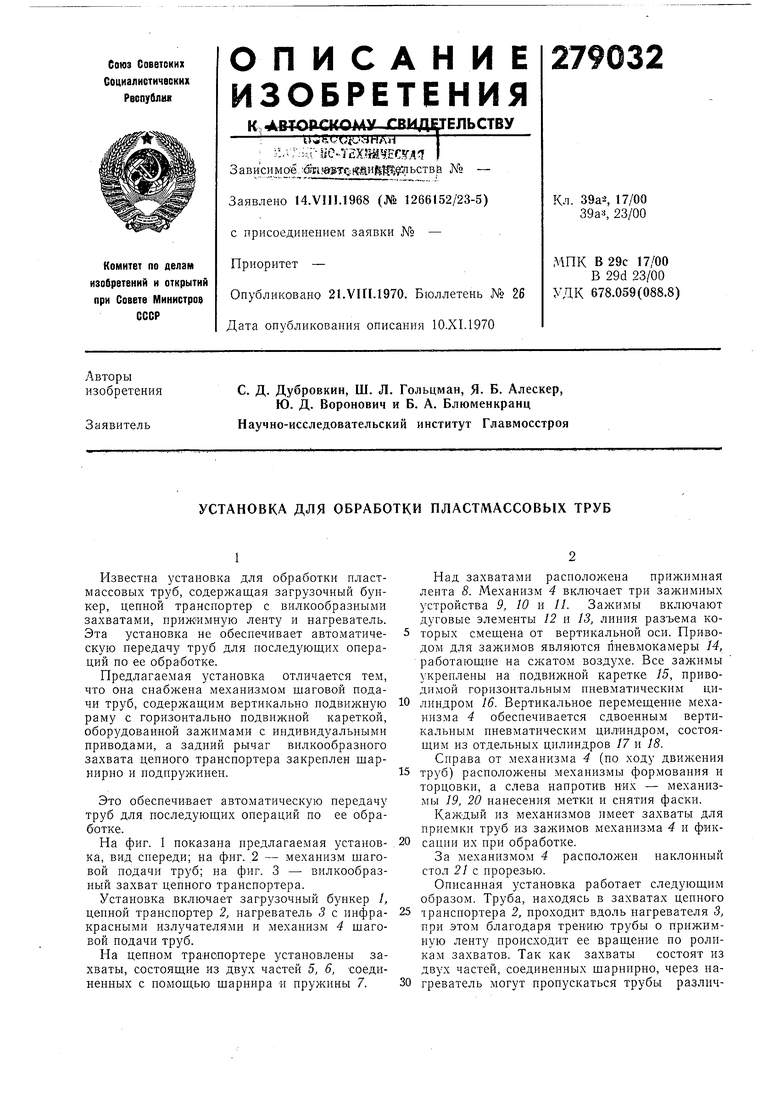

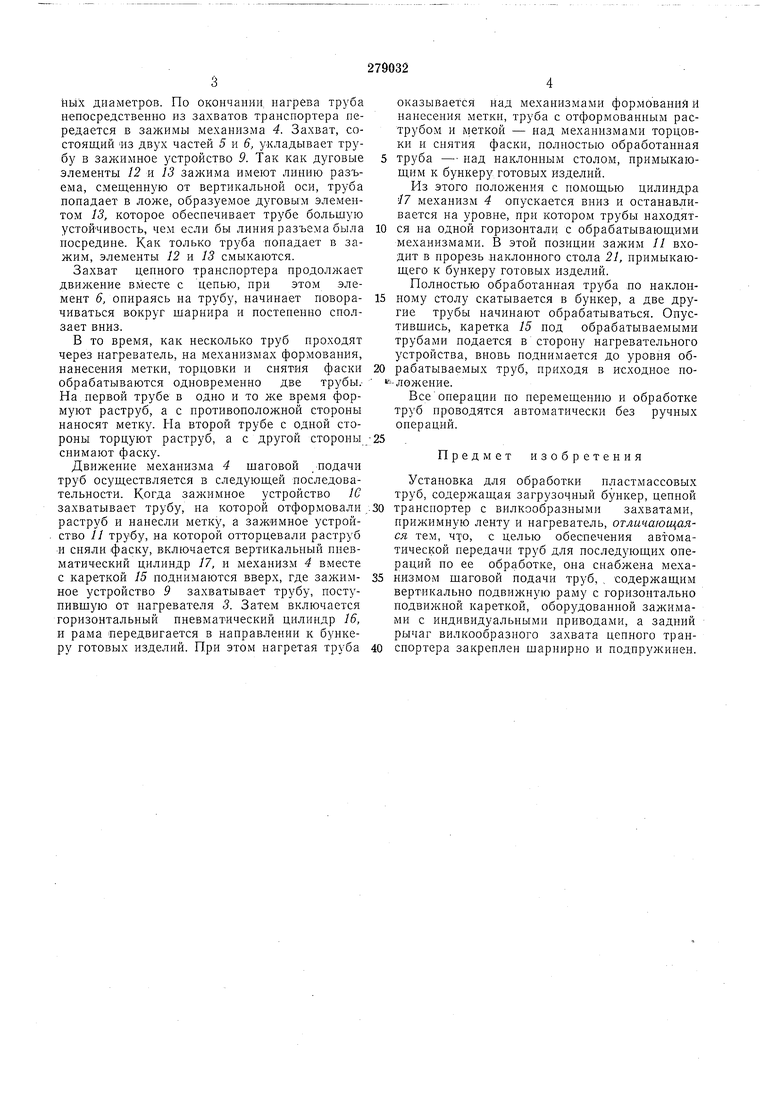

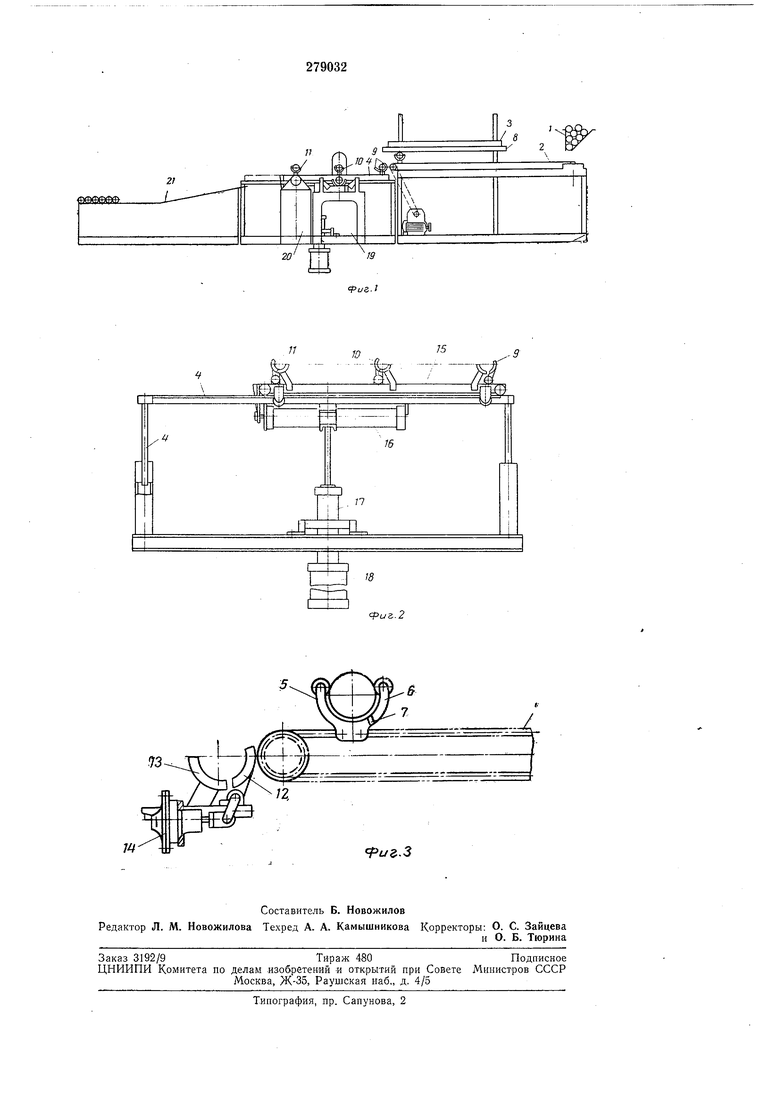

На фиг. 1 показана предлагаемая установка, вид спереди; на фиг. 2 - механизм щаговой нодачи труб; на фиг. 3 - вилкообразный захват цепного транспортера.

Установка включает загрузочный бункер 1, ценной транспортер 2, нагреватель 3 с инфракрасными излучателями и механизм 4 щаговой подачи труб.

Над захватами расположена прижимная лента 8. Механизм 4 включает три зажимных устройства 9, 10 и //. Зажимы включают дуговые элементы 12 и 13, линия разъема которых смещена от вертикальной оси. Приводом для зажимов являются йневмокамеры 14, работающие на сжатом воздухе. Все зажимы укреплены на подвижной каретке 15, приводимой горизонтальным пневматическим цилиндром 16. Вертикальное перемещение механизма 4 обеспечивается сдвоенным вертикальным пневматическим цилиндром, состоящим из отдельных цилиндров 17 и 18. Справа от механизма 4 (по ходу

труб) расположены механизмы формования и торцовки, а слева напротив них - механизмы 19, 20 нанесения метки и снятия фаски.

Каждый из механизмов имеет захваты для приемки труб из механизма 4 и фиксапии их при обработке.

За механизмом 4 расположен наклонный стол 21 с прорезью.

Описанная установка работает следующим образом. Труба, находясь в захватах цепного

транспортера 2, проходит вдоль нагревателя 3, при этом благодаря трению трубы о прижимную ленту происходит ее вращение по роликам захватов. Так как захваты состоят из двух частей, соединенных шарннрно, через нанЫх диаметров. По окончании нагрева труба непосредственно из захватов транспортера передается в зажимы механизма 4. Захват, состоящий ИЗ двух частей 5 и 6, укладывает трубу в зажимное устройство 9. Так как дуговые элементы 12 и 13 зажима имеют линию разъема, сменденную от вертикальной оси, труба попадает в ложе, образуемое дуговым элементом 13, которое обеспечивает трубе большую устойчивость, чем если бы линия разъема была посредине. Как только труба попадает в зажим, элементы 12 и 13 смыкаются. Захват цепного транспортера продолжает движение вместе с цепью, при этом элемент 6, опираясь на трубу, начинает поворачиваться вокруг шарнира и постепенно сползает вниз. В то время, как несколько труб проходят через нагреватель, на механизмах формования, нанесения метки, торцовки и снятия фаски обрабатываются одновременно две трубы.На первой трубе в одно и то же время формуют раструб, а с противоположной стороны наносят метку. На второй трубе с одной стороны торцуют раструб, а с другой стороны снимают фаску. Движение механизма 4 шаговой подачи труб осуществляется в следующей последовательности. Когда зажимное устройство 1G захватывает трубу, на которой отформовали раструб и нанесли метку, а зажимное устройство 11 трубу, на которой отторцевали раструб и сняли фаску, включается вертикальный пневматический цилиндр 17, и механизм 4 вместе с кареткой 15 поднимаются вверх, где зажимное устройство 9 захватывает трубу, поступившую от нагревателя 3. Затем включается горизонтальный пневматический цилиндр 16, и рама передвигается в направлении к бункеру готовых изделий. При этом нагретая труба оказывается Пад механизмами формования и нанесения метки, труба с отформованным раструбом и меткой - над механизмами торцовки и сиятия фаски, полностью обработанная труба - над наклонным столом, примыкающим к бункеру готовых изделий. Из этого положения с помощью цилиндра 17 механизм 4 опускается вниз и останавливается на уровне, при котором трубы находятся па одной горизонтали с обрабатывающими механизмами. В этой позиции зажим 11 входит в прорезь .наклонного стола 21, примыкающего к бункеру готовых изделий. Полностью обработанная труба по наклонному столу скатывается в бункер, а две другие трубы начинают обрабатываться. Опустившись, каретка 15 под обрабатываемыми трубами подается в сторону нагревательного устройства, вновь поднимается до уровня обрабатываемых труб, приходя в исходное ноложение. Все операции по перемещению и обработке труб проводятся автоматически без ручных онерацнй. Предмет изобретения Установка для обработки пластмассовых труб, содержащая загрузочный бункер, цепной транснортер с вилкообразными захватами, прижимную ленту и нагреватель, отличающаяся тем, что, с целью обеспечения автоматической передачи труб для последующих операций по ее обработке, она снабжена механизмом щаговой подачи труб, , содержащим вертикально подвижную раму с горизонтально подвижной кареткой, оборудованной зажимами с индивидуальными приводами, а задний рычаг вилкообразного захвата цепного транспортера закреплен щарнирно и подпружинен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Передвижной агрегат для строительства надземного трубопровода | 1990 |

|

SU1783218A1 |

| Конвейерная линия для изготовления комбинированных изделий | 1976 |

|

SU654433A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ ИЗДЕЛИЙ | 1966 |

|

SU187619A1 |

| МЕХАНИЗМ ЗАГРУЗКИ | 1967 |

|

SU195289A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1970 |

|

SU274911A1 |

| Устройство для формирования настилов полотен рулонного материала и подачи их к вырубному прессу | 1983 |

|

SU1125178A1 |

| Устройство для сварки изделий из полимерных материалов | 1983 |

|

SU1141005A1 |

| НИИМОССТРОЙ» | 1968 |

|

SU209299A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ОБРАБОТКИ ТРУБ | 1973 |

|

SU368988A1 |

| УСТРОЙСТВО ДЛЯ МНОГОТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ КАРКАСОВ | 1971 |

|

SU317478A1 |

Даты

1970-01-01—Публикация