(.54) ДНИЩЕ РЕШТАКА СКРЕБКОВОГО КОНВЕЙЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения кусково-сыпучей массы | 1983 |

|

SU1148813A1 |

| СЕКЦИЯ РЕШТАКА | 2009 |

|

RU2471993C1 |

| ЛИНЕЙНАЯ СЕКЦИЯ СКРЕБКОВОГО КОНВЕЙЕРА МЕХАНИЗИРОВАННОГО КОМПЛЕКСА | 1998 |

|

RU2151092C1 |

| Горячекатаный корытообразный профиль для боковины рештака скребкового конвейера | 1989 |

|

SU1667953A1 |

| Поточная линия для сборки и сварки листовых конструкций | 1977 |

|

SU707740A1 |

| СЕКЦИЯ НАПРАВЛЯЮЩЕЙ ОТРЫВНОГО СТРУГА | 2006 |

|

RU2405107C2 |

| Телескопический привод скребкового конвейера | 2002 |

|

RU2223211C2 |

| Скребковый конвейер | 1987 |

|

SU1705198A1 |

| ГОЛОВКА СКРЕБКОВОГО КОНВЕЙЕРА С ПЛАВАЮЩИМ ПРИВОДОМ | 1992 |

|

RU2046742C1 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ ЗАРУБНОЙ КОНВЕЙЕР | 2014 |

|

RU2574090C1 |

Изобретение относится к конвейерному транспорту, а именно к скребковым конвейерам, применяемым для транс портирования полезных ископаемых. Известно днище рештака скребкового конвейера, включающее два горячекатаных листа прямоугольного и трапециевидного сечений, сваренных между собо внахлестку. Один сварочный шов расположен сверху, со стороны рабочей части днища, а другой - снизу. В резуль тате образуется концевой элемент днища в виде ступеньки, необходимой для сопряжения с днищем смежного рештака 1 . Недостатком сварной конструкции днища рештака является нетехнологич- ность его изготовления. При сварке листов внахлестку необходимо наложение двух швов, расположенных с противоположных сторон изделия, что связано с кантовкой. При последовательном наложении сварочных швов происходит коробление концевого элемента днища. рихтовку которого приходится осуществлять в сборе. Наиболее близким к предлагаемому техническим решением является днище рештака скребкового конвейера, включающее лист и соединенный с ним встык концевой элемент со смещенными по высоте утолщенным и утоненным участками, соединенными переходной ступенькой с наклонными верхней и нижней поверхностями. Концевой элемент является цельным горячекатанным профилем C2l. Недостатком этой конструкции днища является нетехнологичность его сборки вследствие затруднений, возникающих при стыковке концевого элемента днища слистом. Эти затруднения обусловлены наличием серповидности профиля, идущего на изготовление концевого элемента днища рештака. Хотя профили после охлаждения и подвергают правке на роликоправильных машинах |

однако полностью устранить серповидность не представляется возможным.

Для осуществления правки профиля в горизонтальной плоскости в нем необходимо с помощью роликов правильной машины создать пластические деформации. Б процессе правки ролики правильной машины передают давление на профиль в горизонтальной плоскости только через наклонные грани переходной ступеньки. В результате пластическая деформация не распространяется по всему сечению профиля, а локализируется на небольшом участке, расположенном в средней части профиля, что недостаточно для устранения серповидно сти.

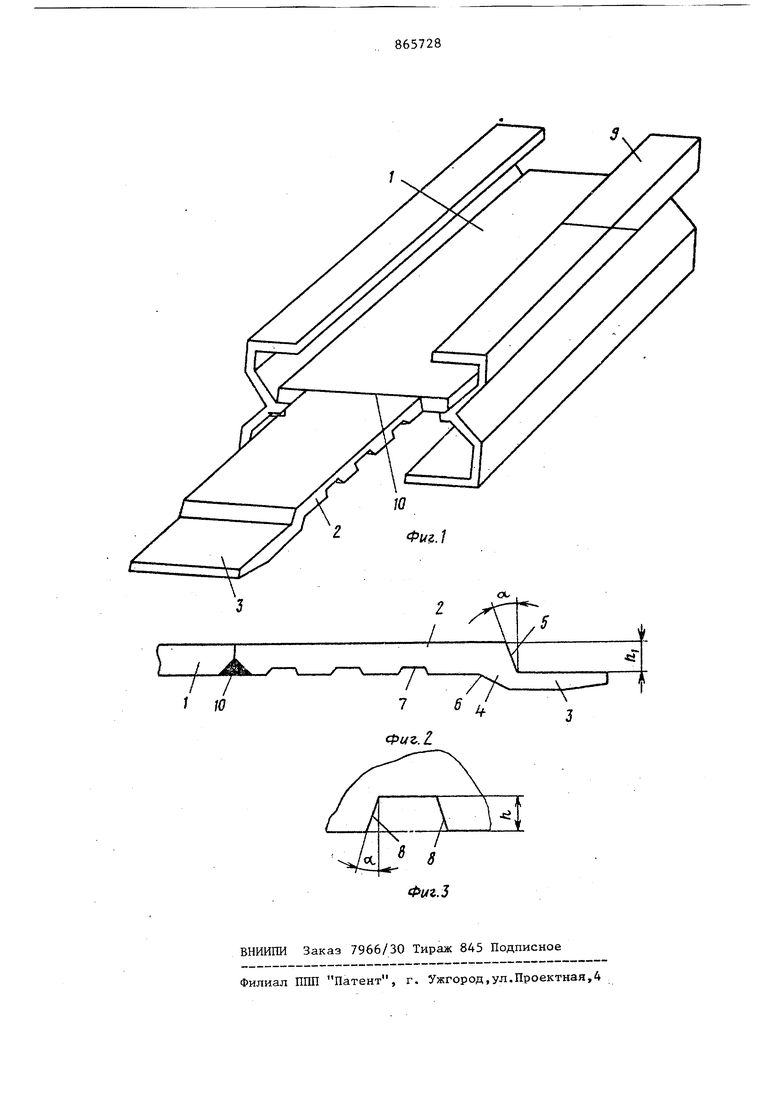

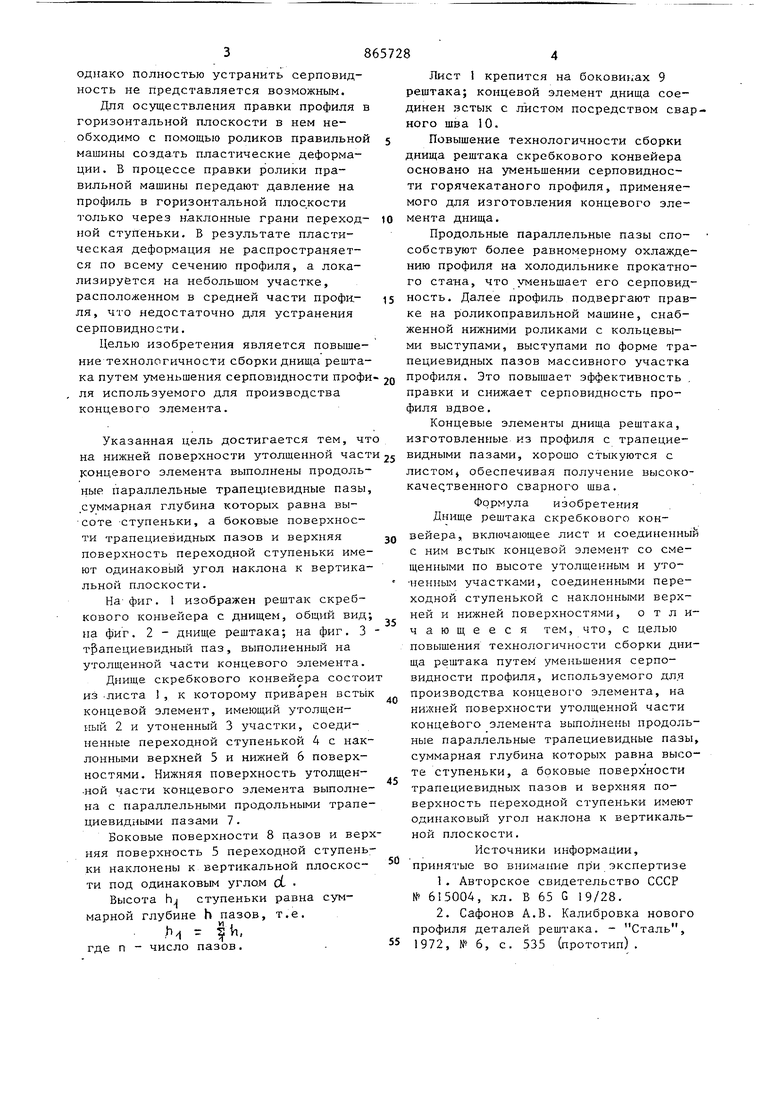

Целью изобретения является повышение технологичности сборки днища рештака путем уменьшения серповидности профи-20 ля используемого для производства концевого элемента. Указанная цель достигается тем, что на нижней поверхности утолщенной част концевого элемента выполнены продольные параллельные трапециевидные пазы суммарная глубина которых равна высоте -ступеньки, а боковые поверхности трапециевиднь Х пазов и верхняя поверхность переходной ступеньки имеют одинаковый угол наклона к вертикальной плоскости. Нафиг. 1 изображен рештак скребкового конвейера с днищем, общий вид на фиг. 2 - днище рештака; на фиг. 3 трапециевидный паз, выполненный на утолщенной части концевого элемента. Днище скребкового конвейера состои из -листа , к которому приварен всты концевой элемент, имеющий утолщенный 2 и утоненный 3 участки, соединенные переходной ступенькой 4 с нак лонными верхней 5 и нижней 6 поверхностями. Нижняя поверхность утолщенной части концевого элемента выполне на с параллельными продольными трапе циевидными пазами 7. Боковые поверхности 8 пазов и вер няя поверхность 5 переходной ступень ки наклонены к вертикальной плоское ти под одинаковым угло.м cL Высота hj ступеньки равна суммарной глубине h пазов, т.е. г ia, пазов. - ЧИСЛО

Лист 1 крепится на боковинах 9 рештака; концевой элемент днища соединен ястык с листом посредством сварного шва 10.

Повышение технологичности сборки днища рештака скребкового конвейера основано на уменьшении серповидности горячекатаного профиля, применяемого для изготовления концевого элемента днища.

Продольные параллельные пазы способствуют более равномерному охлаждению профиля на холодильнике прокатного стана, что уменьшает его серповидность. Далее профиль подвергают правке на роликоправильной машине, снабженной нижними роликами с кольцевыми выступами, выступами по форме трапециевидных пазов массивного участка профиля. Это повышает эффективность. правки и снижает серповидность профиля вдвое. Концевые элементы днища рештака, изготовленные из профиля с трапециевидными пазами, хорошо стыкуются с истом обеспечивая получение высококаче твенного сварного шва. Формула изобретения Днище рештака скребкового конвейера, включающее лист и соединенный с ним встык концевой элемент со смещенными по высоте утолщенным и утоненным участками, соединенными переходной ступенькой с наклонными верхней и нижней поверхностями, отличающееся тем, что, с целью повышения технологичности сборки днища рештака путем уменьшения серповидности профиля, используемого для производства концевого элемента, на нижней поверхности утолщенной части концевого элемента выполнены продольные параллельные трапециевидные пазы, суммарная глубина которых равна высоте ступеньки, а боковые поверхности трапециевидных пазов и верхняя поверхность переходной ступеньк-и имеют одинаковый угол наклона к вертикальной плоскости. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 615004, кл. В 65 G 19/28. 2.Сафонов А.В. Калибровка нового профиля деталей рештака. - Сталь, 1972, № 6, с. 535 (прототип).

Авторы

Даты

1981-09-23—Публикация

1979-09-07—Подача