Изобретение относится к скребковым ко,нвейерам для транспортирования кусковых материалов с сепарацией мелкой фракции, в частности к конструкциям днищ рештаков, и может быть использовано в различных отраслях народного хозяйства для транспортирования куеково-сыпучих материалов с сепарацией мелкой- фракции.

Известно днище фещтака скребкового конвейера, включающее лист и соединенный с ним встык концевой элемент со смещенным по высоте утолщенным и,утоненным участками, соединен)1ыми переходной ступенькой с наклонными верхней и нижней поверхностями, при этом на Т1ижней поверхности утолщенной части концевого элемента выполнены продольные пазы трапециевидного сечения 1.

Недостатком указанного устройства является то, что оно при транспортировании не производит сепарацию мелкой фракции.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для перемещения кусково-сыпучей массы, включающее просеивающую поверхность и замкнутую цепь со скребками 2.

Недостатком известного устройства является низкая производительность.

Цель изобретения - повыщение производительности устройства путем предотвращения заклинивания кусково-сыпучей смеси в сепарирующих зазорах, а также снижение энергозатрат.

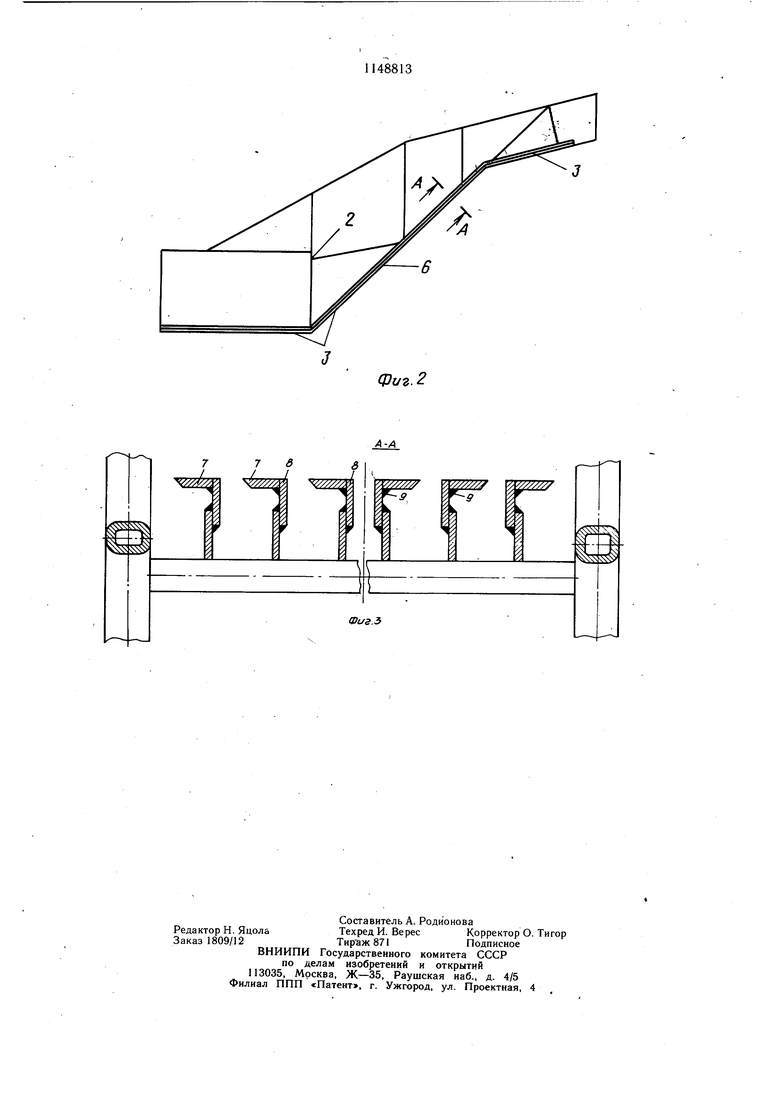

Указанная цель достигается тем, что в устройстве для перемещения кусково-сыпучей массы, включающем просеивающую поверхность и замкнутую цепь со скребками, просеивающая поверхность выполнена в виде продольных пластин Г-образной формы, жестко соединенных между собой по вертикальным ребрам, при этом пластины относительно продольной оси расположены симметрично, а горизонтальная полка пластины имеет заостренное ребро.

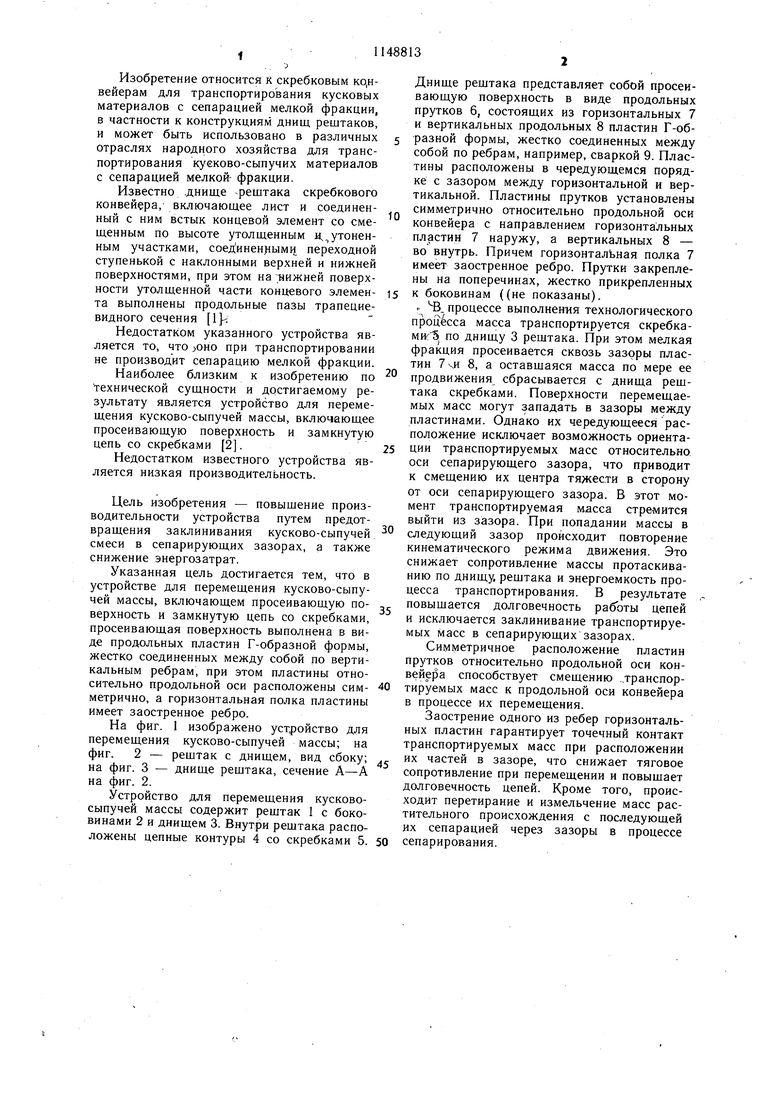

На фиг. 1 изображено устройство для перемещения кусково-сыпучей массы; на фиг. 2 - рещтак с днищем, вид сбоку; на фиг. 3 - днище рещтака, сечение А-А на фиг. 2.

Устройство для перемещения кусковосыпучей массы содержит рештак 1 с боковинами 2 и днищем 3. Внутри рештака расположены цепные контуры 4 со скребками 5.

Днище рещтака представляет собой просеивающую поверхность в виде продольных прутков 6, состоящих из горизонтальных 7 и вертикальных продольных 8 пластин Г-образной формы, жестко соединенных между собой по ребрам, например, сваркой 9. Пластины расположены в чередующемся порядке с зазором между горизонтальной и вертикальной. Пластины прутков установлены симметрично относительно продольной оси конвейера с направлением горизонтальных пластин 7 наружу, а вертикальных 8 - во внутрь. Причем горизонтальная полка 7 имеет заостренное ребро. Прутки закреплены на поперечинах, жестко прикрепленных к боковинам ((не показаны). . , процессе выполнения технологического процесса масса транспортируется скребкаMwb по днищу 3 рещтака. При этом мелкая фракция просеивается сквозь зазоры пластин 7 чи 8, а оставшаяся масса по мере ее продвижения сбрасывается с днища рештака скребками. Поверхности перемещаемых масс могут западать в зазоры между пластинами. Однако их чередующееся расположение исключает возможность ориентации транспортируемых масс относительно оси сепарирующего зазора, что приводит к смещению их центра тяжести в сторону от оси сепарирующего зазора. В этот момент транспортируемая млсса cтpe vlитcя выйти из зазора. При попадании массы в следующий зазор происходит повторение кинематического режима движения. Это снижает сопротивление массы протаскиванию по днищу, рещтака и энергоемкость процесса транспортирования. В результате повыщается долговечность работы цепей и исключается заклинивание транспортируемых масс в сепарирующих зазорах.

Симметричное расположение пластин прутков относительно продольной оси конвейера способствует смещению .транспортируемых масс к продольной оси конвейера в процессе их перемещения.

Заострение одного из ребер горизонтальных пластин гарантирует точечный контакт транспортируемых масс при расположении их частей в зазоре, что снижает тяговое сопротивление при перемещении и повышает долговечность цепей. Кроме того, происходит перетирание и измельчение масс растительного происхождения с последующей их сепарацией через зазоры в процессе сепарирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения кусково-сыпучей массы | 1984 |

|

SU1240690A2 |

| Забойный конвейер | 1978 |

|

SU752050A1 |

| ОДНОЦЕПНОЙ КОНВЕЙЕР | 1970 |

|

SU282241A1 |

| Скребковый конвейер-сортировщик | 1989 |

|

SU1713861A1 |

| Скребковый конвейер | 1985 |

|

SU1330050A1 |

| Бункер-перегружатель | 1985 |

|

SU1472679A1 |

| Угловой забойный скребковый конвейер | 1984 |

|

SU1221091A1 |

| Скребковый конвейер | 1980 |

|

SU939346A1 |

| ЗАБОЙНЫЙ КОНВЕЙЕР | 1970 |

|

SU259021A1 |

| Скребковый конвейер | 1987 |

|

SU1738732A2 |

УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ КУСКОВО-СЫПУЧЕЙ МАССЫ, включающее просеивающую поверхность и замкнутую цепь со скребками, отличающееся тем, что, с целью повыщения производительности устройства путем предотвращения заклинивания кусково-сыпучей массы в сепарирующих зазорах, а также снижения энергозатрат, просеивающая поверхность выполнена в виде продольных пластин Г-образной формы, жестко соединенных между собой по вертикальным ребрам, при этом пластины относительно продольной оси расположены симметрично, а горизонтальная полка пластины имеет заостренное ребро. (Л 4 СХ) 00 оо

7

I

У//////.

у ///////

1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Днище рештака скребкового конвейера | 1979 |

|

SU865728A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОПЕРЕЧНЫЙ ЭЛЕВАТОР К КОРНЕКЛУБНЕПЛОДОУБОРОЧНЫМ МАШИНАМ | 0 |

|

SU261004A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-07—Публикация

1983-06-01—Подача