1

Изобретение относится к литейному или металлургическому производству и может быть использовано при приготовлении алюминиевых или иных сплавов, рафинирование KOTOpfjix осуществляется парообразными или газообразными продуктами.

Известно устройство для дегазации и очистки от окислов алюминиевых расплавов посредством, их газами через специальные пористые элементы, встроенные в днище ковша, в котором качестве продуваемого газа рекомендовано применять высокочистый азот 1). .

Многочисленными исследованиями установлено, что азот и аргон обычно хорошо дегазируют алюминиевые расплавы, однако продувка расплава только азотом и аргоном оказывает далеко неполное действие на удаление взвешенных мелкодисперсных частиц из-за отсутствия химического воздействия этихгазов, например, с водородом, присутствующим в расплаве.

Конструктивным недостатком устрой1ства является быстрый выход из строя пористых элементов и, вследствие этого, необходимость частой их замены.

известна также установка для комбинированной одновременной обработки алюминиевых расплавов посредством фильтра, состоящего из гранул окиси алюминия, и продувки газом (аргоном или азотом), поступающим в-расплав через трубку 2.

Однако, при обработке расплава по такой схеме происходит разрыхле10ние фильтра, которое может привести кзагрязнению расплава мелкодисперсной окисью алюминия.

Наиболее близким к предлагаемому по технической сущности является уст5 ррйство для рафинирования сплавов инертными газами и/или парами солей, включающее испаритель с подводом в него инертного газа, и герметично закрепленной в нем отводной трубкой,

20 газораспределитель и клапанное приспособление с пневмоцилиндром, размещенным на отводной трубке, верхний конец, которой соединен с пневмоцилиндром. Газораспределитель выполнен в

25 виде наружного, неподвижно закрепленного, и внутреннего цилиндров, при , этом внутренний цилиндр снабжен кольцевыми канавками для размещения в них манжет уплотнения и для подвода через

30 систему радиальных и осевых каналов

инертного газа в испаритель и сжатого воздуха к пневмоцилиндру клапанного приспособления, а наружный,цилиндр снабжен соответствующими им отверстиями, причем внутренний цилиндр испаритель и пневмоцилиндр выполнены с возможностью вращения их относи|тёльно оси наружного цилиндра. Нижний конец отводной трубки выполнен . наклонным к ее вертикальной части под углом не менее, чем ЭО. В качестве нагревательного устройства для возгонки соли служит электрическая печь сопротивления 3.

К недостаткам известного устройства следует отнести большую металлоемкость конструкции, сложность ее изготовления и обслуживания. Наличие в установке электродвигателей, вентилятора иособенно специальной печи сопротивления, предназначенной для возгонки соли, требует значительных затрат электроэнергии. Кроме того, применение такой стационарной установки в цехах с ограниченным производством расплава экономически нецелесообразно и технологически трудно осуществимо.

Цель изобретения - уменьшение металлоемкости и упрощение конструкции повшаение технологичности и экономичности устройства за счет тепла, излучаемого расплавом, а также улучшение качества расплава.

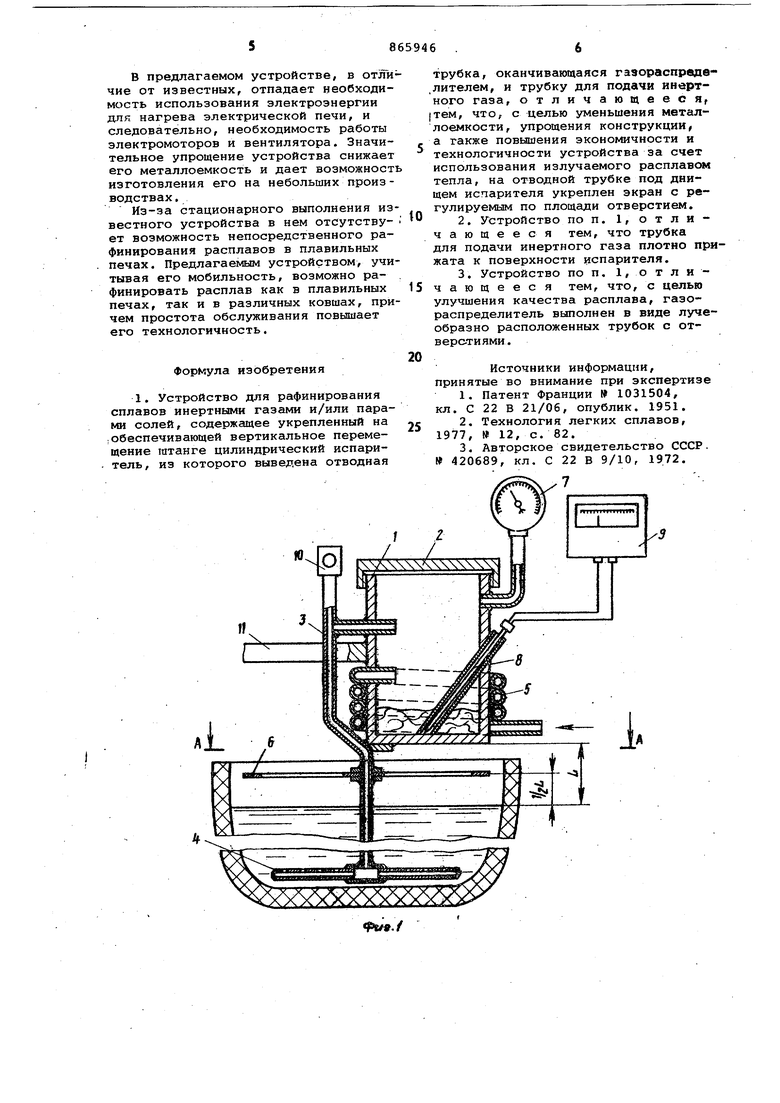

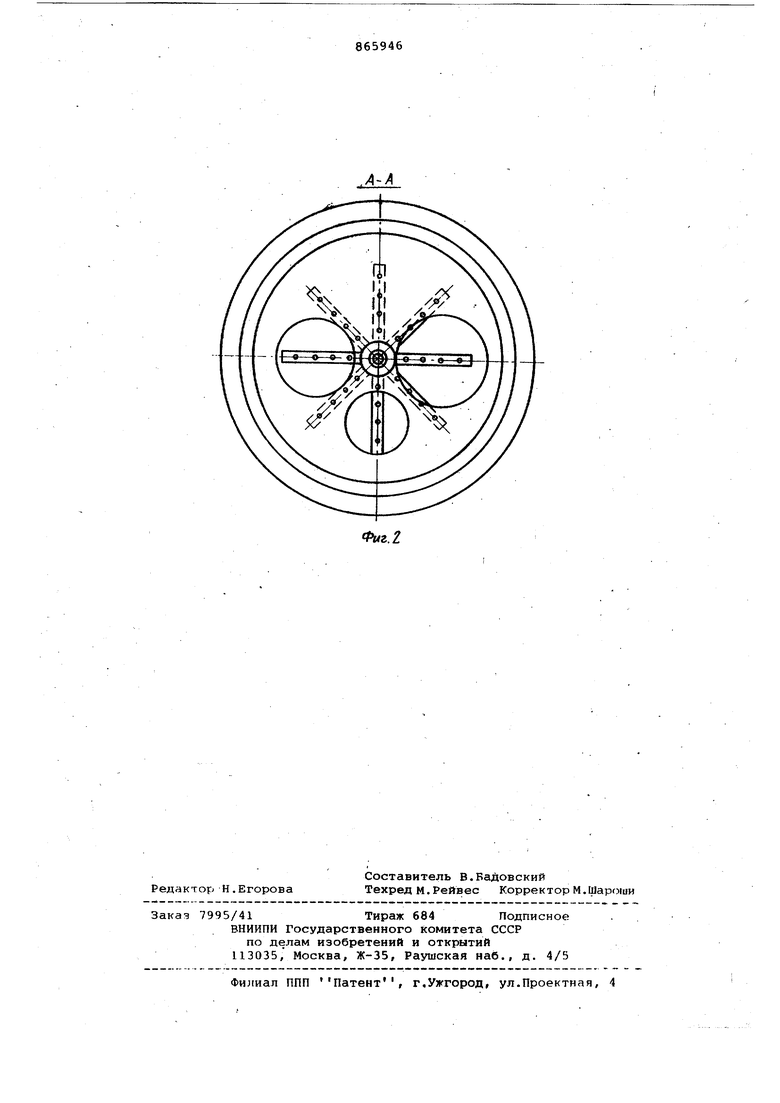

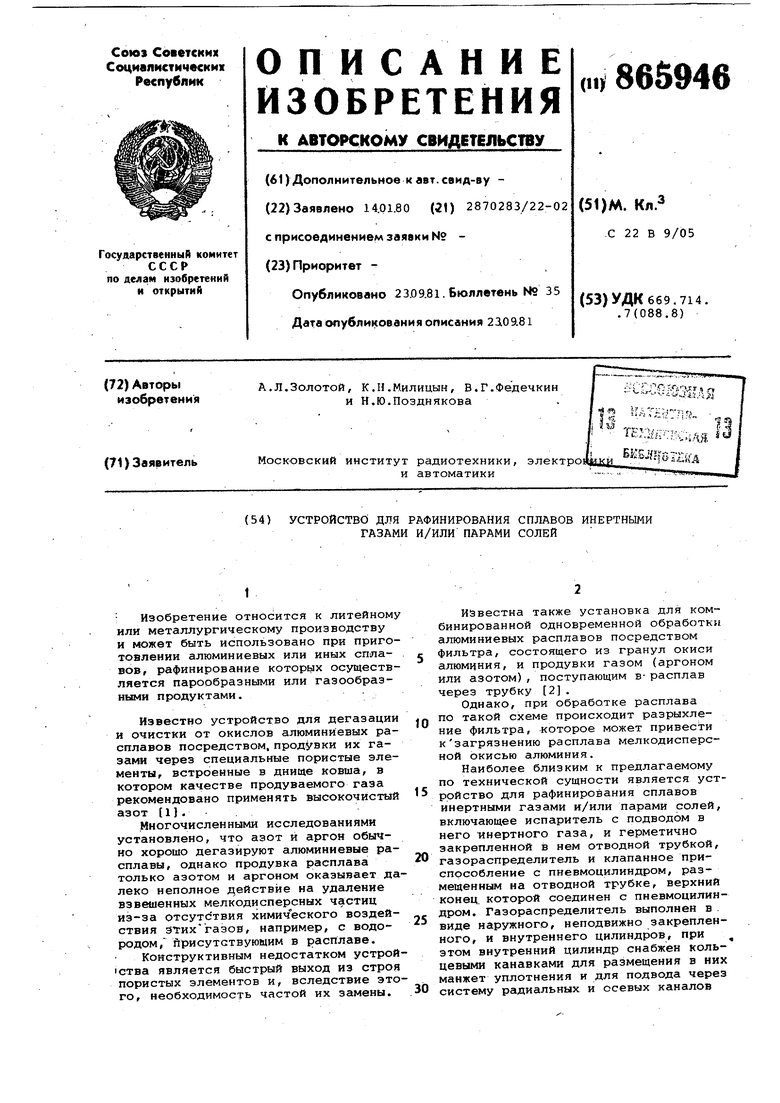

Указанная цель достигается тем, . что в устройстве для рафинирования сплавов инертными газами и/или парами солей, содержащем укрепленный на штанге, обеспечивающий вертикальное йеремёщение, цилиндрический испаритель, из которого выведена отводная трубка, оканчивающаяся газораспределителем, и трубку для подачи инертного газа, на отводной трубке под днищем испарителя укреплен экран с регулируемым по площади отверстием. Кроме того, трубка для подачи инертного газа плотно прилегает к поверхности испарителя, а газораспределитель выполнен в виде лучеобразно расположенных трубок с отверстиями. На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - сечение А-А на фиг. 1.

Устройство из цилиндрического испарителя 1 с герметичной крышкой 2. В корпус иcпapi тeля вварена отводная трубка 3, оканчивающаяся гаэораспредеЛителем 4 в виде лучеобразно расположенных трубок.с отверстиями. Такое выполнение газораспределителя 4 позволит увеличить контакт расплава с газом и, как следствие, повысить его рафинирование (например, для алн1миниевых сплавов от газов и неметаллических включений).

Для подачи инертного газа служит трубка 5, плотно прилегающая к внешней стороне корпуса испарителя, что

обеспечивает предварительный подогрев поступающего в испаритель инертного газа.

Интенсивность возгонки соли в испарителе 1 регулируется посредством специального поворотного экрана 6 с отверстиями, который расположен под нижней поверхностью испарителя .1. Однако такое выполнение экрана может быть заменено иным,например,регз лирование теплового потока может осуществляться двумя секторами, укрепленными на отводной трубке, но свободно вращающимися вокруг нее, причем по высоте они должны располагаться один несколько выше другого.

- V

Давление в испарителе контролируется чувствительным манометром 7, температура днища испарителя контролируется термопарой 8 и потенциометром 9.

Устройство в целях соблюдения правил техники безопасности оборудуется предохранительным клапаном 10.

Перемещение устройства в вертикалном положении и его перенос осуществляется при помощи штанги 11, закрепленной на корпусе испарителя.

Устройство работает следующим образом.

В корпус испарителя 1 засыпают расчетное количество рафинирующей соли (например, гексахлорэтанаУ с известной температурой возгонки. Испаритель закрывают крышкой 2.

Осуществляя продувку устройства инертным газом, погружают газораспределитель 4 в расплав, предварительно установив наибольшее отверстие экрана 6 под дном испарителя 1 (как это показано на чертеже), обеспечивая тем самым наибольшую скорость прогрева дна и промежуток до начала возгонки соли в 2-4-мин.

В течение примерно 3 мин осуществляют рафинирование расплава только инертным газом. Контролируя температуру соли термопарой 8 и потенциометром 9, фиксируют начало ее возгонки, что позволяет осуществить дополнительное рафинирование (посредством химического взаимодействия) расплава парами соли.

Скорость возгонки соли, ;а следовательно, и продолжительность рафинирования ее парами регулируют посредством увеличения или уменьшения теплового потока, т.е. практически изменяя диаметры отверстий экрана 6. .

По окончании цикла рафинирования, повернув экран б, перекрывают доступ тепла к дну испарителя 1. При помощи штанги 11 извлекают из расплава устройство, перекрывают доступ инертного газа Б испаритель. Устройство охлаждают в атмосферных условиях и вновь подготавливают к циклу рафиниЕования. В предлагаемом устройстве, в отли чие от известных, отпадает необходимость использования электроэнергии дпя нагрева электрической печи, и следовательно, необходимость работы электромоторов и вентилятора. Значительное упрощение устройства снижает его металлоемкость и дает возможност изготовления его на небольших производствах. Из-за стационарного выполнения из вестного устройства в нем отсутствует возможность непосредственного рафинирования расплавов в плавильных Печах. Предлагаемым устройством, учи тывая его мобильность, возможно рафинировать расплав как в плавильных печах, так и в различных ковшах, при чем простота обслуживания повышает его технологичность. Формула изобретения 1. Устройство для рафинирования сплавов инертными газами и/или парами солей, содержащее укрепленный на ;обеспечивающей вертикальное перемещение штанге цилиндрический испаритель, из которого выведена отводная

.f трубка, оканчивающаяся га9ораспрвдв .лителем, и трубку для подачи инертного газа, oтличaющeecЯf тем, что,- с целью уменьшения металлоемкости, упрощения конструкции, а также повышения экономичности и технологичности устройства за счет использования излучаемого расплавом тепла, на отводной трубке под днищем испарителя укреплен экран с регулируемым по площади отверстием. 2.Устройство по п. 1, отличающееся тем, что трубка для подачи инертного газа плотно прижата к поверхности испарителя. 3.Устройство по п. 1, о т л и чающееся тем, что, с целью улучшения качества расплава, газораспределитель выполнен в виде лучеобразно расположенных трубок с отверстиями. Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 1031504, кл. С 22 В 21/06, опублик. 1951. 2.Технология легких сплавов, 1977, 12, с. 82. 3.Авторское свидетельство СССР. № 420689, кл. С 22 В 9/10, 1972.

Л-А

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ СПЛАВОВ ИНЕРТНЫМИ ГАЗАМИ И ИЛИ ПАРАМИ СОЛЕЙ | 1972 |

|

SU420689A1 |

| Устройство для рафинирования жидкого магниевого сплава продувкой | 2020 |

|

RU2745049C1 |

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ГАЗОФЛЮСОВОЙ СМЕСИ В РАСПЛАВ | 1998 |

|

RU2151811C1 |

| Устройство для введения порошкообразных реагентов в расплав | 1989 |

|

SU1730190A1 |

| Способ рафинирования алюминиевых сплавов и устройство для его осуществления | 1989 |

|

SU1775485A1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ | 2016 |

|

RU2645138C1 |

| Устройство для рафинирования и модифицирования алюминиевых расплавов системы системы алюминий - кремний | 1988 |

|

SU1682409A1 |

| Устройство для рафинирования сплава антифрикционной бронзы продувкой | 2021 |

|

RU2770917C1 |

| Устройство для рафинирования алюминия и его сплавов | 1986 |

|

SU1435639A1 |

| СПОСОБ РАФИНИРОВАНИЯ КРЕМНИЯ И ЕГО СПЛАВОВ | 1998 |

|

RU2146650C1 |

Авторы

Даты

1981-09-23—Публикация

1980-01-14—Подача