00

ел

Од

со со

Изобретение относится к металлургии цветных металлов, в частности к устройствам для рафинирования расплавов, например алюминиевых, продув- . кой газами (аргоном, азотом, гелием или хлором).

Цель изобретения - повышение эксплуатационной стойкости устройства и удешевление процесса путем сокра- Q щения расхода рафинирующего газа.

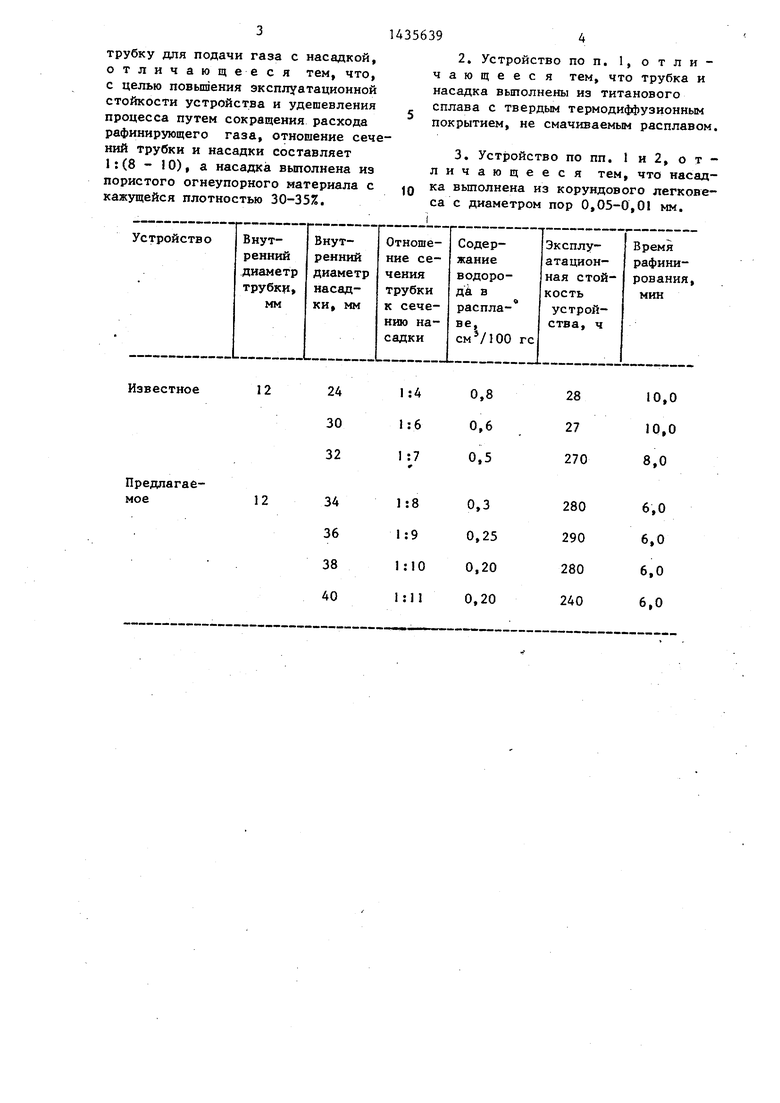

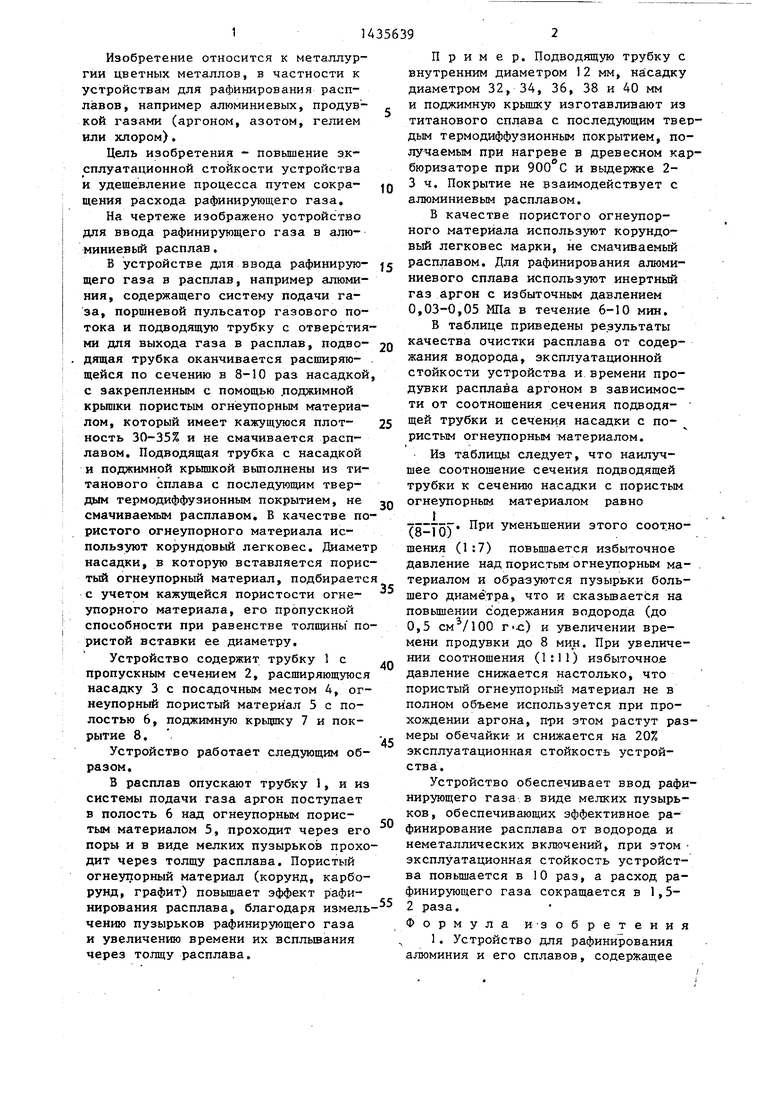

На чертеже изображено устройство для ввода рафинирующего газа в алюминиевый расплав.

В устройстве для ввода рафинирую- 15 щего газа в расплав, например алюминия, содержащего систему подачи газа, поршневой пульсатор газового потока и подводящую трубку с отверстия- ми для выхода газа в расплав, подво- 20

, дящая трубка оканчивается расширяю- . щейся по сечению в 8-10 раз насадкой, с закрепленным с помощью .поджимной крьгажи пористым огнеупорным катериа- лом, который имеет кажущуюся плот- 25 несть 30-35% и не смачивается расп- лавом. Подводящая трубка с насадкой и поджимной крьшжой вьтолнены из ти- такового сплава с последующим твер- дым термодиффузионным покрытием, не Q смачиваемым расплавом, В качестве пористого огнеупорного материала используют корундовый легковес. Диаметр насадки, в которую вставляется пористый огнеупорный материал, подбирается с учетом кажущейся пористости огне упорного материала, его пропускной способности при равенстве толщинь пористой вставки ее диаметру.

Устройство содержит трубку 1 с .,. пропускным сечением 2, расширяющуюся насадку 3 с посадочным местом 4, огнеупорный пористый материал 5 с полостью 6, поджимную крьдпку 7 и покрытие 8.

Устройство работает следующим образом,

В расплав опускают трубку 1, и из системы подачи газа аргон поступает в полость 6 над огнеупорным пористым материалом 5, проходит через его поры и в виде мелких пузырьков проходит через толщу расплава. Пористый огнеупорный материал (корунд, карборунд, графит) повышает эффект рафинирования расплава, благодаря измельчению пузырьков рафинирующего газа и увеличению времени их вспльшания через толщу расплава.

- 35

45

50

.

Q

15-20

. , 25 Q ря.,. 35

45

50

Пример. Подводящую трубку с внутренним диаметром 12 мм, насадку диаметром 32, 34, 36, 38 и 40 мм и поджимную крьшжу изготавливают из титанового сплава с последующим твердым термодиффузионным покрытием, получаемым при нагреве в древесном карбюризаторе при и вьщержке 2- 3 ч. Покрытие не ззаимодействует с алюминиевым расплавом.

В качестве пористого огнеупорного материала использзтот корундовый легковес марки, не смачиваемый расплавом. Для рафинирования алюминиевого сплава используют инертный газ аргон с избыточным давлением 0,03-0,05 МПа в течение 6-10 мин,

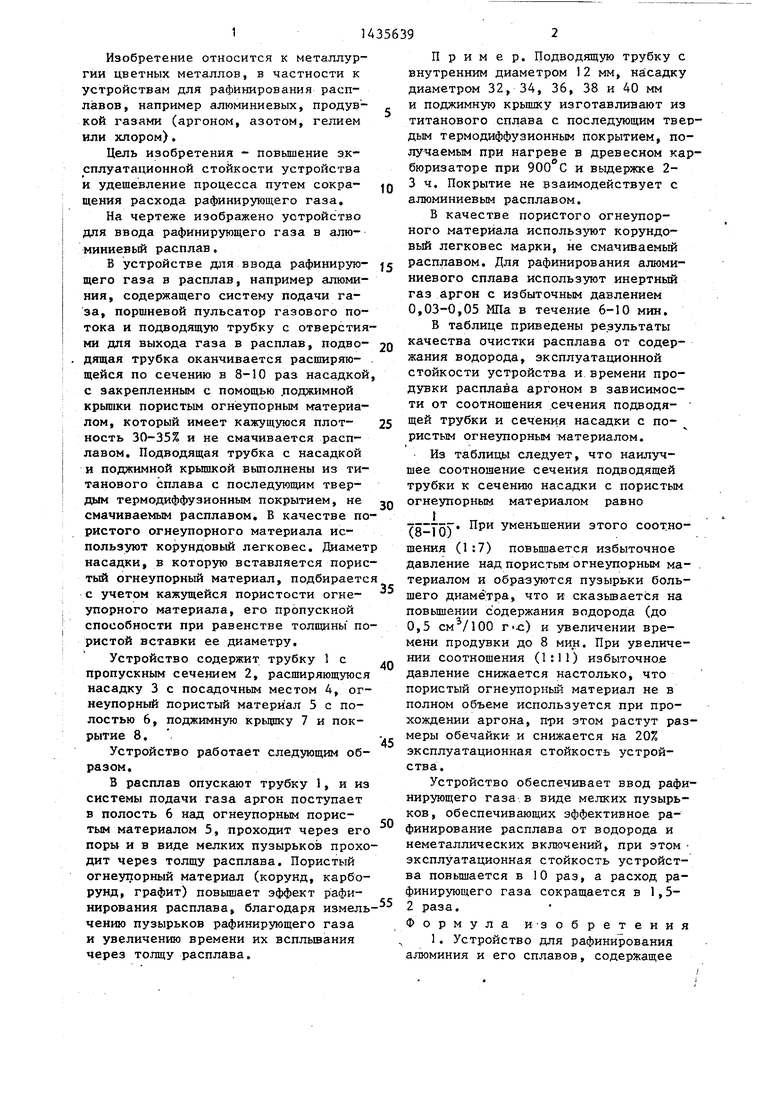

В таблице приведены результаты качества очистки расплава от содержания водорода, эксплуатационной стойкости устройства и времени продувки расплава аргоном в зависимости от соотношения .сечения подводя- щей трубки и сечения насадки с пористым огнеупорным материалом.

Из таблицы следует, что наилучшее соотношение сечения подводящей трубки к сечению насадки с пористьм огнеупорным материалом равно

При уменьшении этого соотно- ,о-IUJ. .

шения (1:7) повышается избыточное давление над пористым огнеупорным ма- . териалом и образуются пузырьки большего диаметра, что и сказьшается на повьшении Содержания водорода (до 0,5 см /100 Г л) и увеличении времени продувки до 8 мин. При увеличении соотношения (1:11) избыточное давление снижается настолько, что пористый огнеупорный материал не в полном объеме используется при прохождении аргона, п-ри этом растут размеры обечайки- и снижается на 20% эксплуатационная стойкость устройства.

Устройство обеспечивает ввод рафинирующего газа.в виде мелких пузырьков, обеспечивающих эффективное рафинирование расплава от водорода и неметаллических включений, при этом - эксплуатационная стойкость устройства повьш1ается в 10 раз, а расход рафинирующего газа сокращается в 1,5- 2 раза. Формула И зобретения

1. Устройство для рафинирования алюминия и его сплавов, содержащее

трубку для подачи газа с насадкой, отличающееся тем, что, с целью повьппения эксплуатациоиной стойкости устройства и удешевления процесса путем сокращения расхода рафинирующего газа, отношение сечений трубки и насадки составляет 1:(8 - 10), а насадка выполнена из пористого огнеупорного материала с кажущейся плотностью 30-35%.

2.Устройство по п. 1, о т л и - чающееся тем, что трубка и насадка выполнены из титанового сплава с твердым термодиффузионным покрытием, не смачиваемым расплавом.

3.Устройство по пп. 1 и 2, отличающееся тем, что насадка выполнена из корундового легковеса с диаметром пор 0,05-0,01 мм.

i

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ГАЗАМИ ЖИДКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1999 |

|

RU2183684C2 |

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ГАЗОФЛЮСОВОЙ СМЕСИ В РАСПЛАВ | 1998 |

|

RU2151811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ АМОРФНОГО СПЛАВА | 1988 |

|

SU1577169A1 |

| Способ рафинирования алюминиевых сплавов и устройство для его осуществления | 1989 |

|

SU1775485A1 |

| Промежуточный ковш для непрерывной разливки стали | 2016 |

|

RU2644095C2 |

| Устройство для введения порошкообразных реагентов в расплав | 1989 |

|

SU1730190A1 |

| Способ рафинирования расплавленного алюминия и его сплавов | 1973 |

|

SU982546A3 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВА МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2003 |

|

RU2228379C1 |

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2020 |

|

RU2760137C1 |

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2022 |

|

RU2796999C1 |

Изобретение относится к цветной металлургии, в частности к устройствам для рафинирования алюминиевых расплавов продувкой газами. Цель изобретения - повьппение эксплуатационной стойкости устройства и удешевление процесса путем сокращения расхода рафинирующего газа. Новым является отношение сечений трубки для подачи газа и насадки из огнеупорного пористого материала с кажущейся плотностью 30-35%, равное 1:(8-10). Трубка с насадкой выполнены из титанового сплава с твердым термодиффузионным покрытием, не смачиваемьм расплавом. 2 з.п. ф-лы, 1 ил., 1 табл.

Известное

12

Предлагаемое

12

| Устройство для ввода рафинирующего газа в расплав | 1979 |

|

SU855041A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1986-07-09—Подача