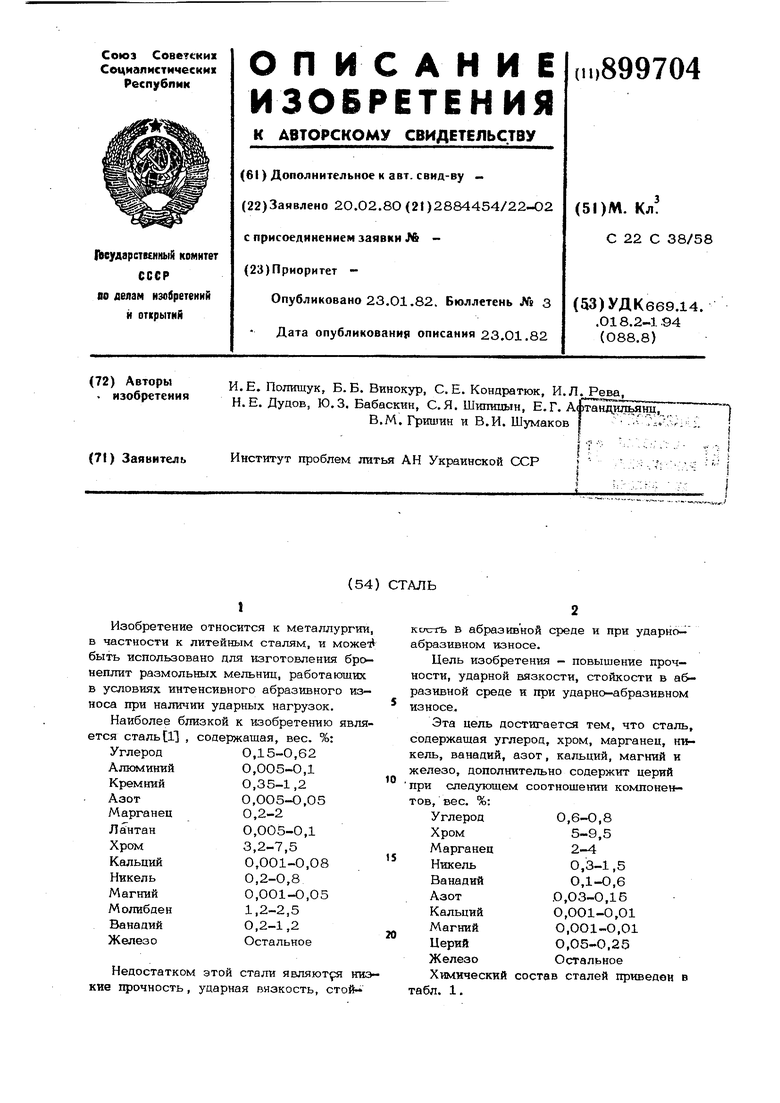

Изобретение относится к металлургии, в частности к литейным сталям, и может быть использовано для изготовления бронеплит размольных мельниц, работающих в условиях интенсивного абразивного износа при наличии ударных нагрузок.

Наиболее близкой к изобретению является сталь 13 , содержащая, вес. %:

0,15-0,62

Углерод

Алюминий 0,005-0,1 0,35-1,2

Кремний

Азот О,ОО5-О,05 0,2-2

Марганец

0,005-0,1

Лйнтан

3,2-7,5

Хром

Кальций

0,001-0,08

0,2-0,8

Никель

Магний

0,001-0,05

Молибден

1,2-2,5

Ванадий

0,2-1,2

Остальное

Железо

Недостатком этой стали являются низкие прочность, ударная вязкость, стой(54) СТАЛЬ

кслггь в абразивной среде и при ударноабразивном износе.

Цель изобретения - повышение прочности, ударной вязкости, стойкости в абразивной среде и при ударно-абразивном износе.

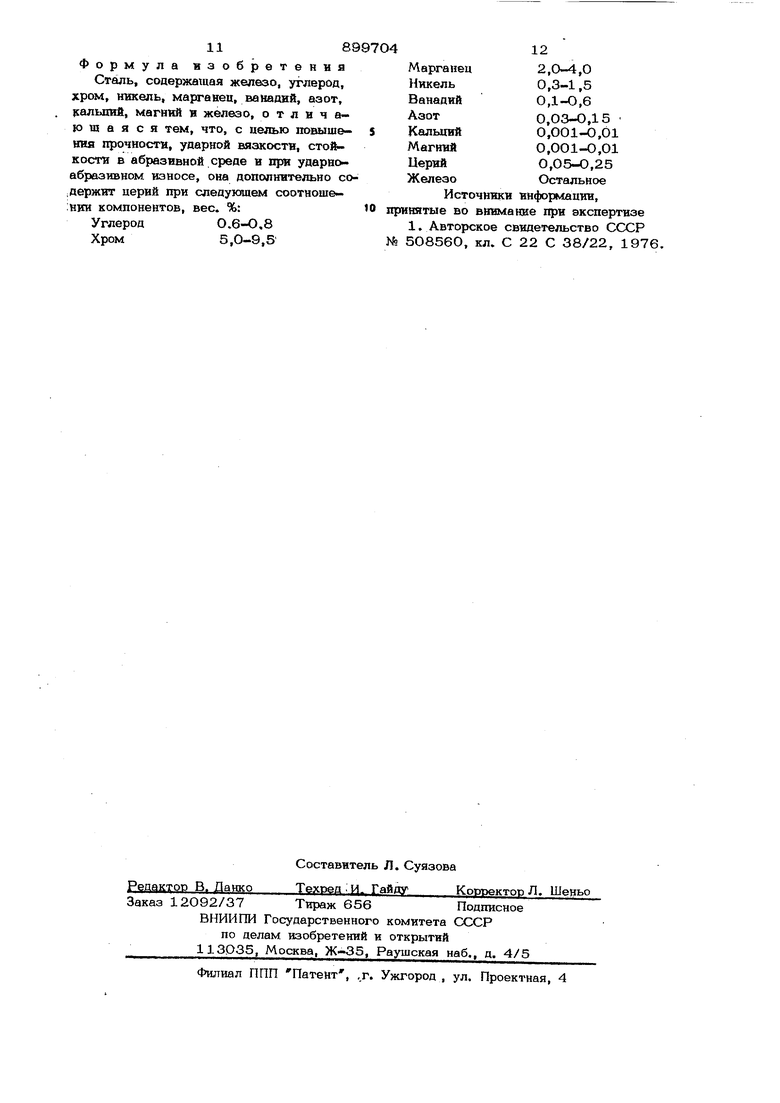

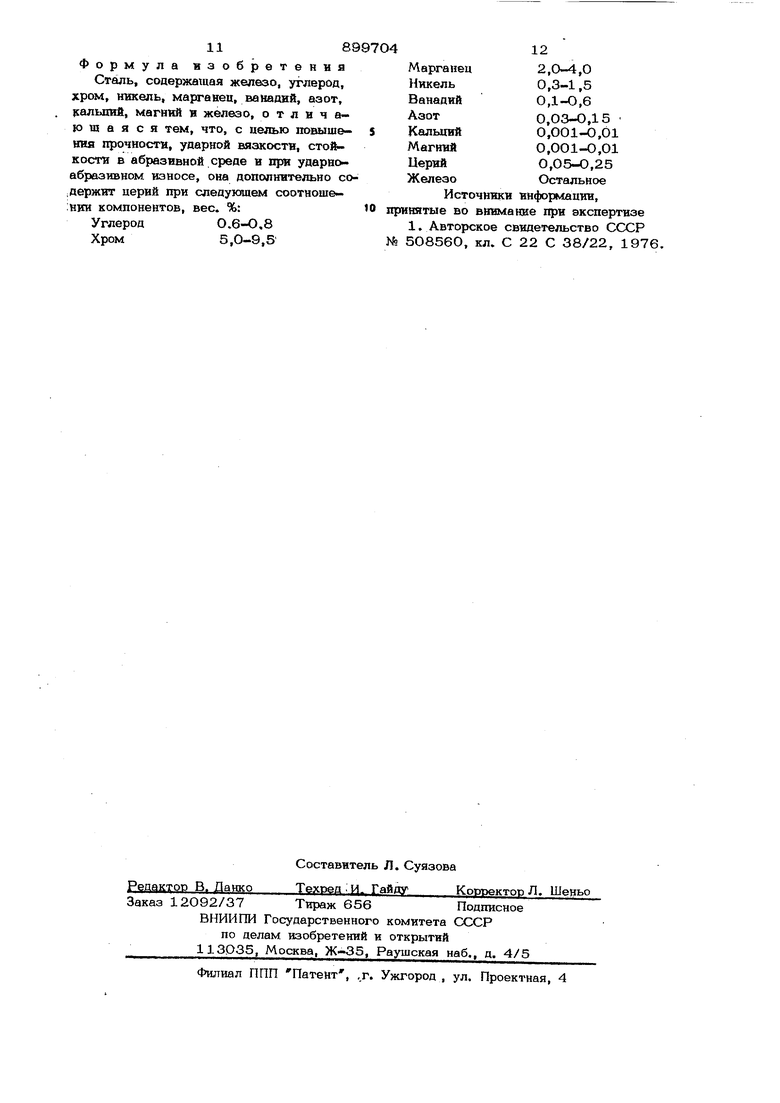

Эта цель достигается тем, что сталь, содержащая углерод, хром, марганец, никель, ванадий, азот, кальций, магний и железо, дополнительно содержит церий при следующем соотношении компонентов, вес. %:

Углерод

0,6-0,8

5-9,5

Хром

2-4

Марганец

0,3-1,5

Никель

0,1-0,6

Ванадий О,03-О,15

Азот 0,001-0,01

Кальций 0,001-0,01

Магний 0,05-0,25

Цернй Остальное

Железо

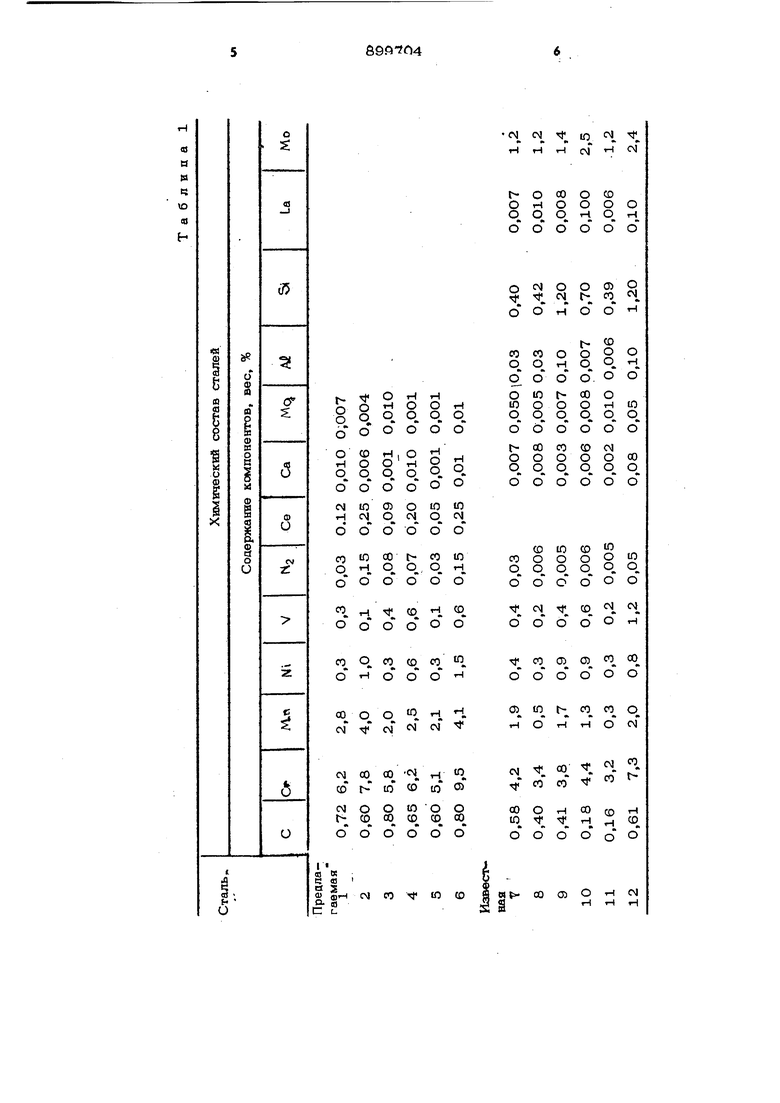

Химический состав сталей приведен в табл. 1.

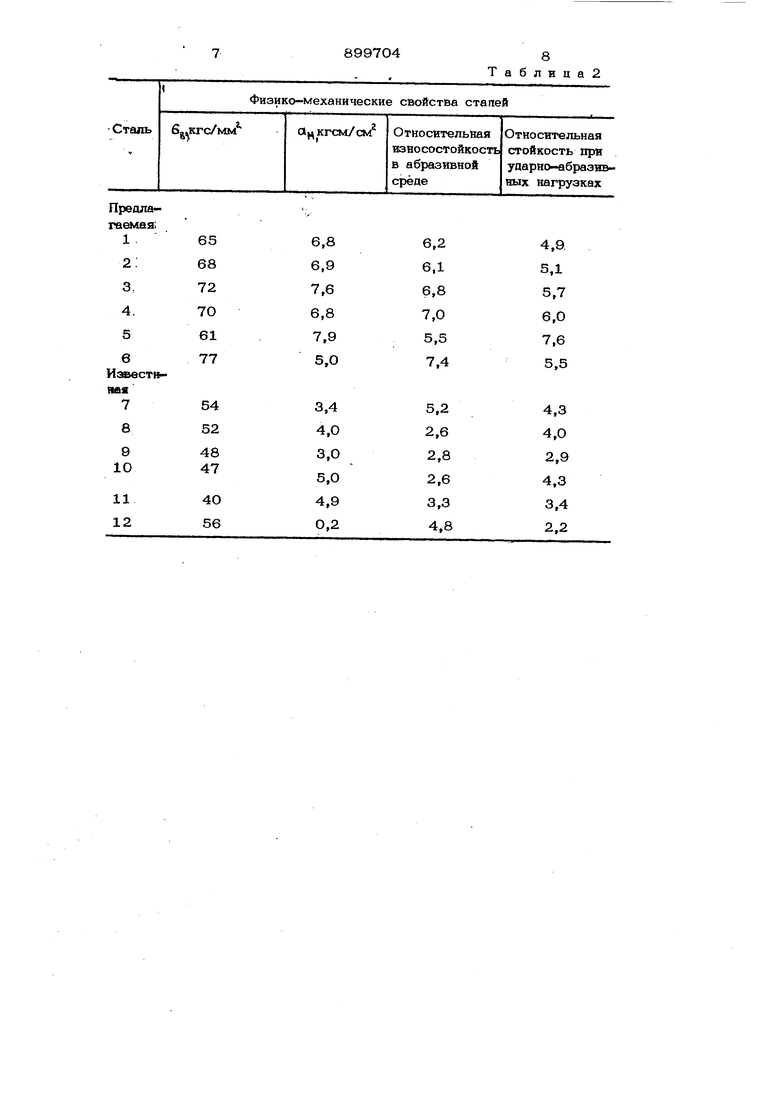

Фвзико- механические свойства сталей приведены в табл. 2.

Прочность и пластичность при растяжении, ударная вязкость по Менаже, абч разивная стойкость в песке, клинкере,

угле, руде, износостойкость при трении металла о металл исследованы после за капки при нормализации от ЭОО-ХЗбО С И отпуска при 200-700С. Проведено изучение макро-микроструктуры, фазового состава.

В табл. 2 приведены средние по 5 иэмепениям значения свойств исследуемых сталей посде аустенитизагога от и отпуска при . Такая температу ра нагрева под закалку или при нормализации обеспечивает полное превращение аустенита, растворения карбидов и нитридов, но не вызывает ,,; эоста аустенитного зерна. Отпуск при позволяет несколько перестарить сталь для улучшения ударной вязкости при незначительном снижении прочности.

При разливке на больших комплекоВых пробах Нехондзи - Купцова изучены литейные . характеристики этой стали. При температурах заливки 1530 - 1560 - ISGO С жидкотекучесть равна 590 64О - 68О мм, литейная усадка - 2,3 2,35 - 2,40 мм, трещин не обнаружено При этих температурах жидкотекучесть и линейная усадка известной стали такие же, трещин на пробах нет. Хорошие литейные свойства позволяют получить качественные, без дефектов отливки бронепдиты.

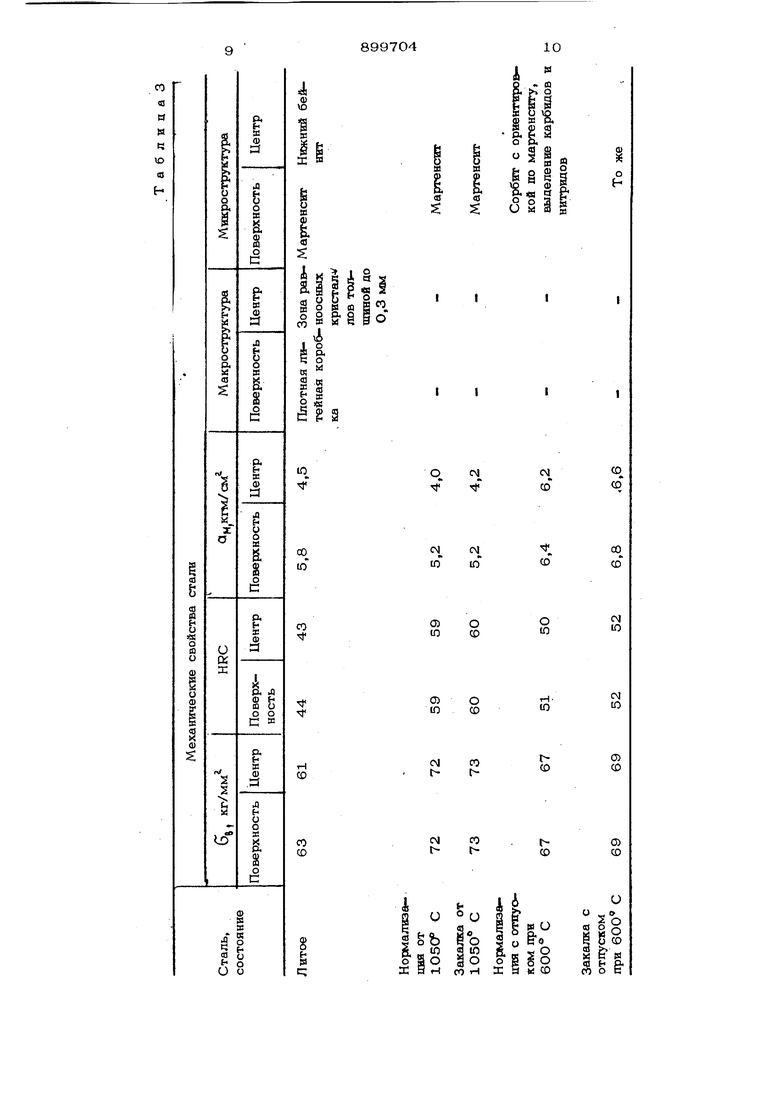

Проведено изучение макро- и микроструктуры, механических свойств по сечению отливок в различном состоянии (таблица 3). Результаты исследований показаны в . 3.

В связи с этим все опытные бронеплиты закаляют в масле после нагрева до 1О40-1060°С и отпускают при 590бЮс.

Равномерная твердость по сечению бронеплит КЗ предлагаемой стали, плотная литая структура без рыхлот и раковин, высокая прочность и ударная вя&кость привели к обеспечению высокого сопротивления износу, отсутствию смятии и вырывов всех слоев, начиная с поверхности. Вследствие этого цементноразмольные мельницы с бронефутеровочными штатами из предлагаемой стали без ремонта проработали 53- мес.

Ч ч ч. Ч .

тЧ и и

г-о00осо

оноооо

ооо.гЧО и

о о о о оо

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2017 |

|

RU2656911C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Сталь | 1979 |

|

SU827586A1 |

| Высокопрочная сталь для отливок | 1983 |

|

SU1125286A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Теплостойкая сталь | 1983 |

|

SU1157122A1 |

о см о о О) о

. N t- со ч

о о н о о со

со со о о о о

о о и о о. -1

о о, о о

t со о

о о н

ю о о о о

оооооо

г-00сосоOJ

ооооо00

о о о ооо

союсо

со оооg15

о оооо.о.

о

rj|

о о о о отн

Tf о: ui сл со л о о о о о о

03 Ю Г- С0 СТ О и о тч и о см

ч .

см t. ч

со со со

00 о тН 00 (IO гн ч ч. ч. Ч н ч о о о о о о

и t- 00 О) о

см ягЧ

н 11 89970 Формула изобретения Сталь, содержащая железо, углерод, хром, никель, марганец, ванадий, азот. |сапыгай, магний и железо, о т л и ч аю ш а я с я тем, что, с целью повыше-5 ння прочности, ударной вязкости, стойкости в абразивной среде и при ударноабразивном взносе, она дополнительно со.держит церий при следующем соотноше:нки компонентов, вес. %:О Углерод 0.6-О,8 Хром 5,О-9,5 412 Марганец 2,О-4,0 Никель 0,3-1,5 Ванадий 0,1-0,6 Азот 0,ОЗ-О,15 Кальций O,001-O,0l Магний 0,001-0,01 Церий 0,05-0,25 Железо Остальное Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 508560, кл. С 22 С 38/22, 1976.

Авторы

Даты

1982-01-23—Публикация

1980-02-20—Подача