. : Изобретение относится к электродной промышленности и может быть испольэоЬано в производстве анодных масс для получения металлов электрол зом. . ., - . Известен способ получения углеродсодержащей массы, включающий введение в расплавленный пек поверхностно-активных добавок, выбранных из группы, включающей амино-производ ные жирных кислот, нанятых в отдельности или: в любом сочетании в количестве 0,05-15% от веса пека, и последующее смешение пека с прокаленным коксом ПЗ. Однако получаемые из такой массы электроды обладают недостаточной стойкостью к окислению, обусловленной неравномерностью обгорания, связанной с тем, что применяемые поверх ностно-активные добавки (ПАВ) не ока зывают заметного влияния на вязкость связьгаающего, который неполно смачивает наполнитель. Наиболее близким к предлагаемому является способ получения углеродсбдержащей массы для электродов, включающий введение в рас1шввленш 1й пек ПАВ - олеинов кислоту ()) вводимую в количестве 0,2-0,5 вес,%, и последующее смешение пека с прокаленным коксом в течение 40 60 мин . Однако использование в качестве добавки дефицитной я дорогой олеиновой кислоты (600 руб./т) экономически нецелесообразно и малоприемлемо для крупнсмасштабного производства углеродсодержащих масс для электродов (анодов) . Кроме того, качество массы остается низким нэ-за высокой вязкости пеков и плохой смачиваемости ими коксов, особенно при использовании нековс повышенной Tet epaTyрой размягче1шя (более 80°С)и приводит к ухудшению физико-механических войств электродов.

Цель изобретения - повьшение физико-механических свойств электродов . и удешевление процесса.

Поставленная цель достигается тем, что спосйб получения углеродсодержащей массы для электродов включает введение в расплавленный пек фракции Cn. синтетических жирных кислот в количестве 1-3% от веса пека и последующее смешение пека с прокаленным коксом в течение 1040 мин.

Применение указанной фракции синтетических жирных кислот (СЖК) уменьшает вязкость и поверхностное натяжение пека, не снижая вьгхода коксового остатка, и способствует быстрому и полному заполнению пор кокса пеком. При этом сокращается средняя ширина пековых прослоек в массе, что позволяет уменьшить время смешения компонентов.

Введение СЖК в количестве менее 1% от веса, пека не сказьшает заметного влияния на улучшение качества массы и удешевление процесса, а введение ее более 3% приводит к ухуд шению качества массы и физико-механических свойств электродов.

Уменьшение времени смешения до менее 10 miH не позволяет равномерно распределить компоненты массы и приводит к ухудшению свойств электродов а увеличение более 40 мин - нецелесообразно по экономическим соображениям .

659864

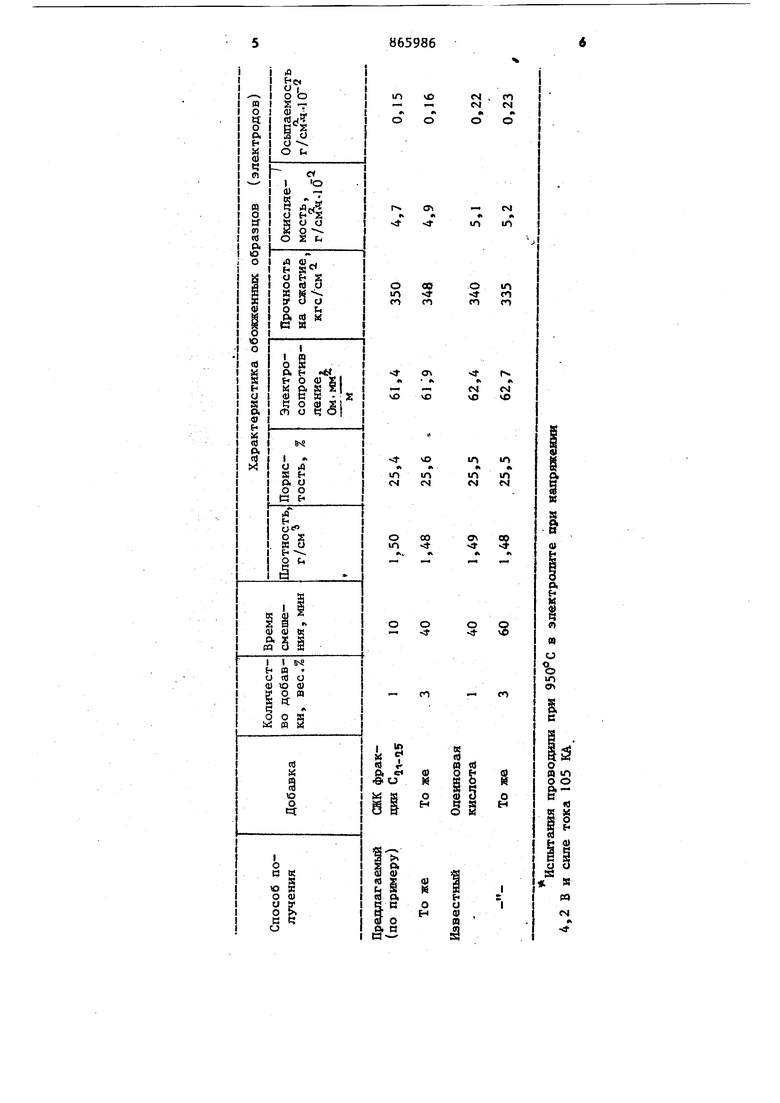

Пример . Для получения углеродсодержащей анодной массы используют прокаленный при 1250°С нефтяной кокс с установок замедленного коксования (гост 3278-62) в количестве 72,5% от веса массы, содержащий фракции +6 мм 2%; -6 +4мм 12%; -4 +2 мм 13%; -2 +1 WM 13%; -1 -i-0,}6 мм 22%; -0,16 +0,074 мм 10%; -0,074 мм осJO тальное, каменноугольный пек с температурой размягчения 86,, фракцию . СЖК, являющуюся продуктом дистилляции нефтяных парафинов и содержащую от 21 до 25 атомов углерода (5 молекулах. СЖК относится к группе анионоактивнык ПАВ и имеет температуру застывания 50-57с. Каменноугольный пек и СЖК суммарно в массе содержатся в количестве 27,5%.

В нагретый до 140°С расплавленный пек вводят 1 и 3% СЖК от веса пека и смесь тщательно Ъеремешивают. Затем в смеситель вводят кокс, переме1Ш1вают 3-5 мин и заливают расплавленный пек с СЖК с последующим перемешиванием в течение 10 и 40 мин при . Полученные образцы анодной массы обяснгают в печи при со скоростью нагрева в нейтральной среде.

В таблице приведены характеристики предлагаемых образцов, полученных при введении разного количества добавок и различном времени смешения, в сравнении с известными. Как видно из таблицы, использование предлагаемого способа позволяет улучшить физико- механические характе ристики электродов (анодов), удешевить процесс за счет уменьшения врем ни смешения компонентов и применения более дешевой поверхностно-активной добавки СЖК (ориентировочной стоимостью 60 руб./т), Формула изобретения 1. Способ прлучення углеродсодерзкащей массы для -электродов, включающий введение в расплавленный пек поверхностно-активной добавки и последующее смешение его с прокаленным коксом, отличающийся те что, с целью повышения физико-механических свойств электродов и удешевления процесса, в качестве поверхностно-активной добавки используют фракцию Cj -Cijj. синтетических жирных кислот в количестве от веса пеке. 2. Способ по п. 1, отличающийся тем, что смешение пека с коксом ведут в течение.1040 мин. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 2528252, кл. С 04 В 35/52, 1976. 2. Дмитриева Г.В. Исследование физико-химических процессов в коксопековых системах с участием поверхностно-активных веществ. Автореф, дис. на соиск. учен. степ. канд. техн. наук, М., 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДНОЙ МАССЫ | 1997 |

|

RU2132411C1 |

| АНОДНАЯ МАССА ДЛЯ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397276C1 |

| ИНГИБИТОР ДЛЯ АНОДНОЙ МАССЫ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2415972C2 |

| Способ получения графитированных изделий из углеродсодержащей массы | 1990 |

|

SU1818299A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ НИППЕЛЕЙ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ | 1989 |

|

SU1624917A1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕТОЧНОЙ МАССЫ (ВАРИАНТЫ) | 2001 |

|

RU2203250C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2337895C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА | 2011 |

|

RU2458971C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОЙ МАССЫ | 1995 |

|

RU2088694C1 |

Авторы

Даты

1981-09-23—Публикация

1980-01-11—Подача