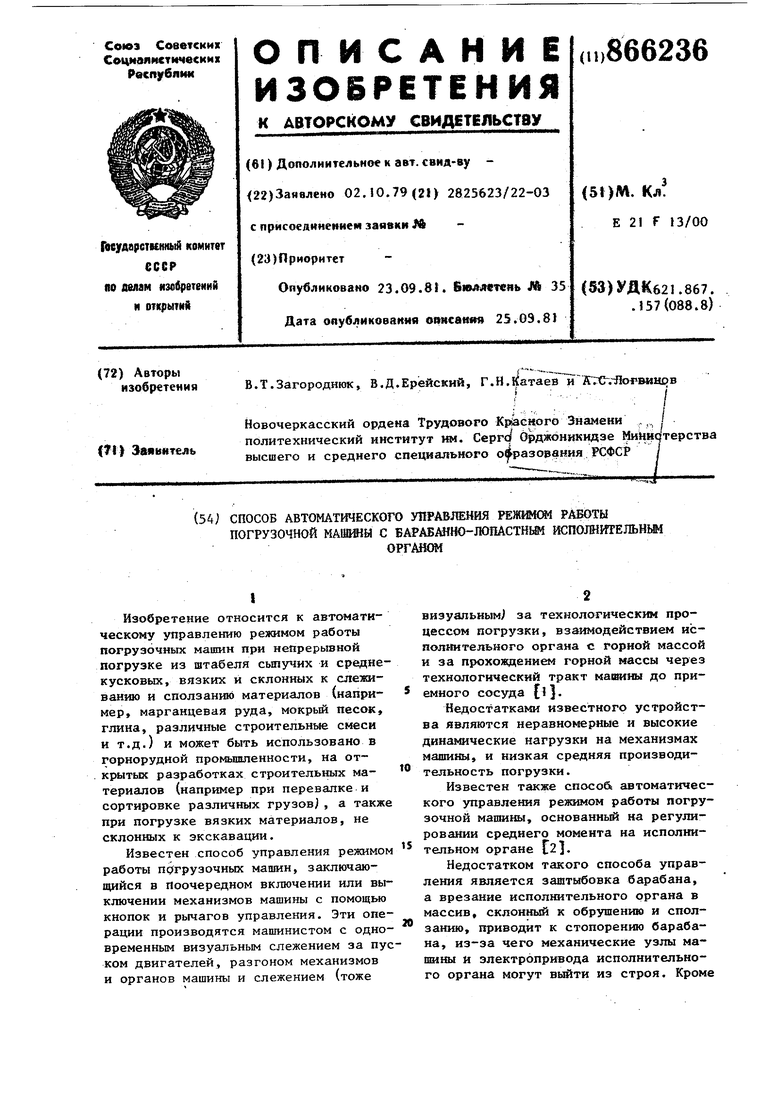

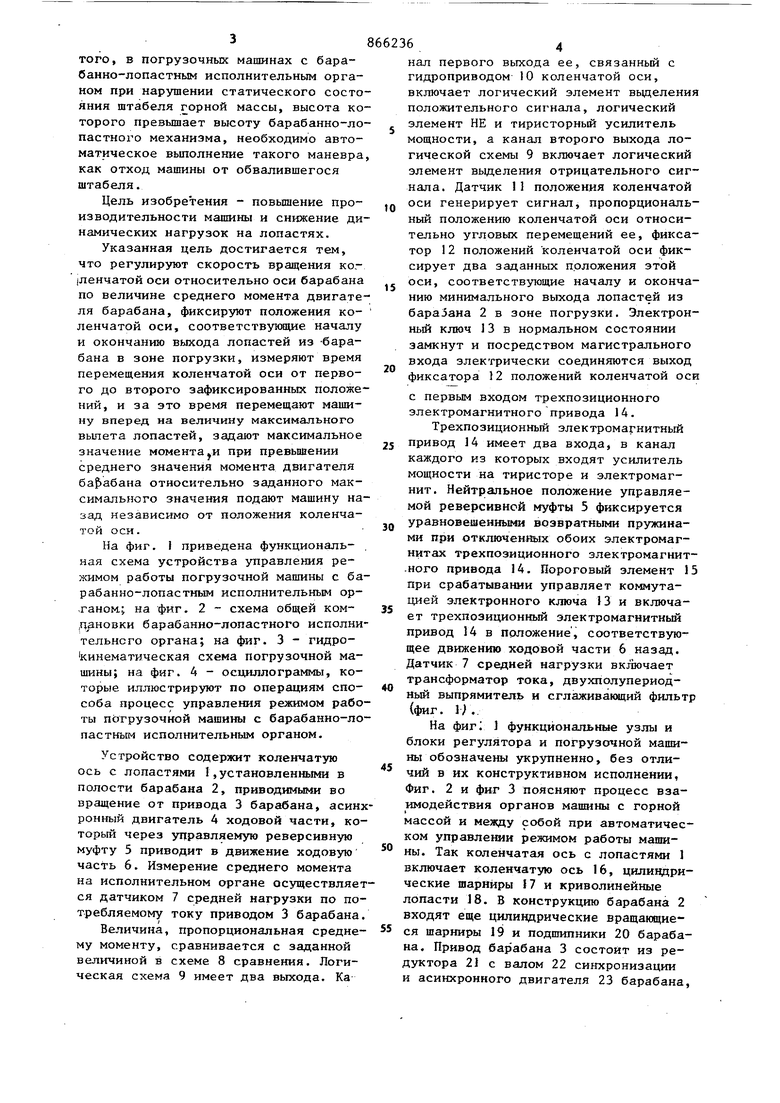

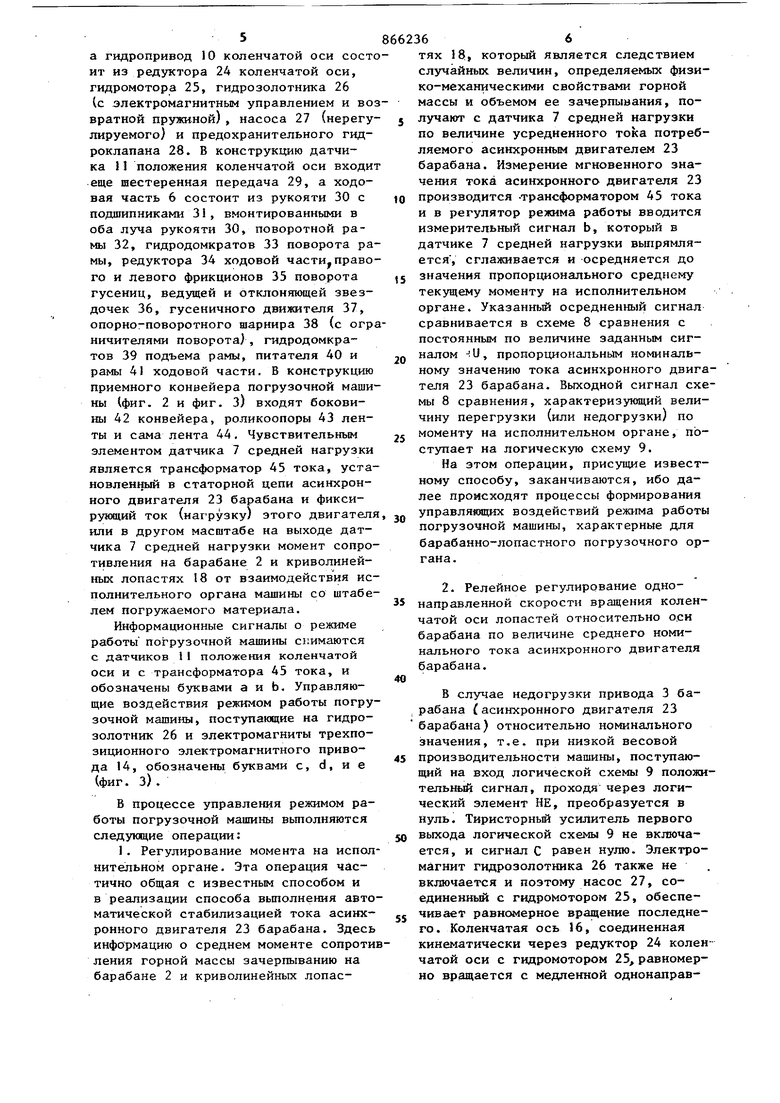

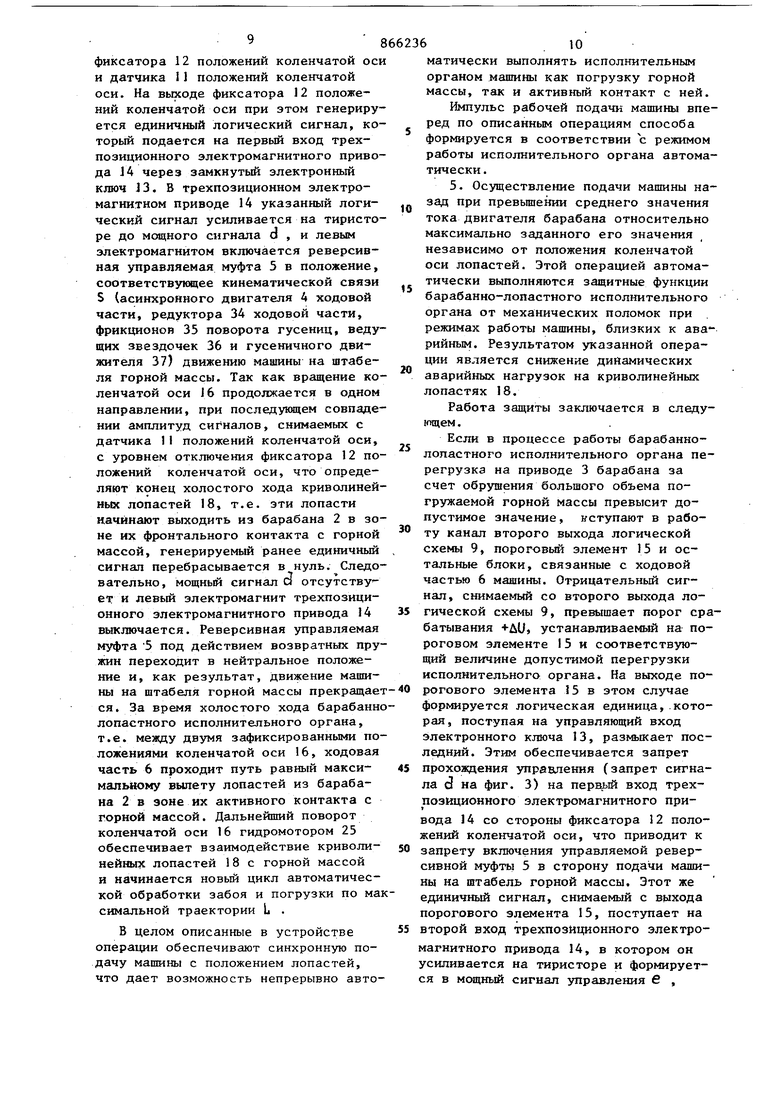

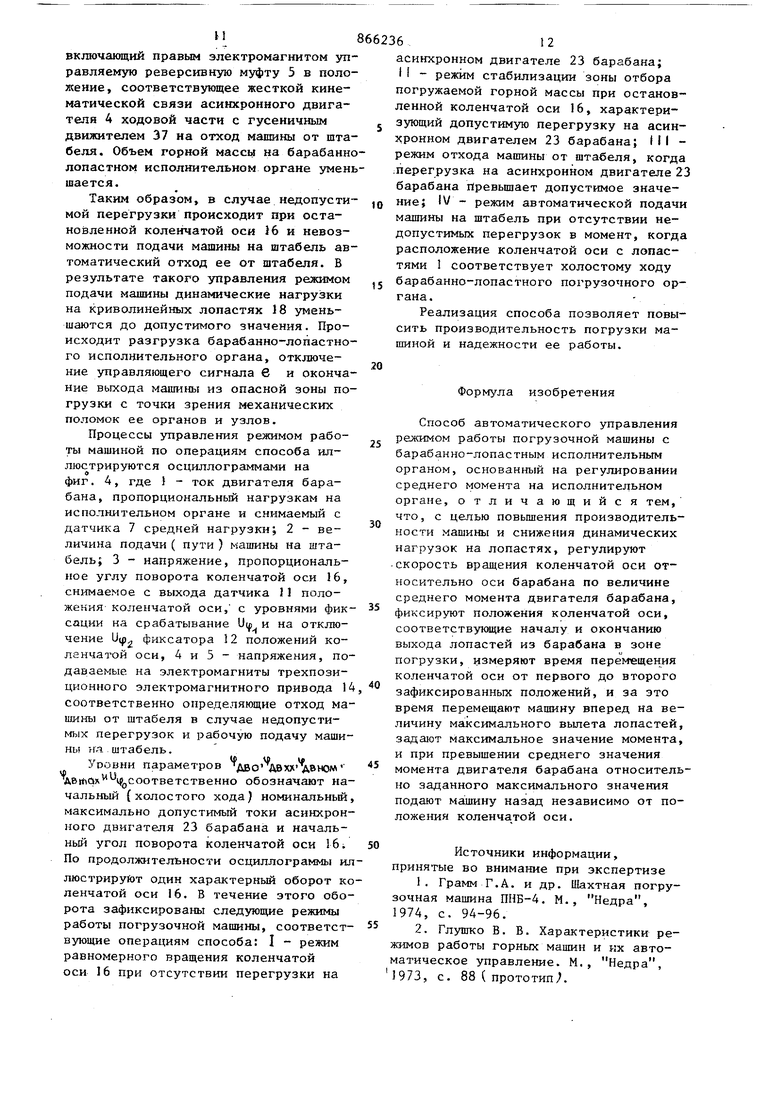

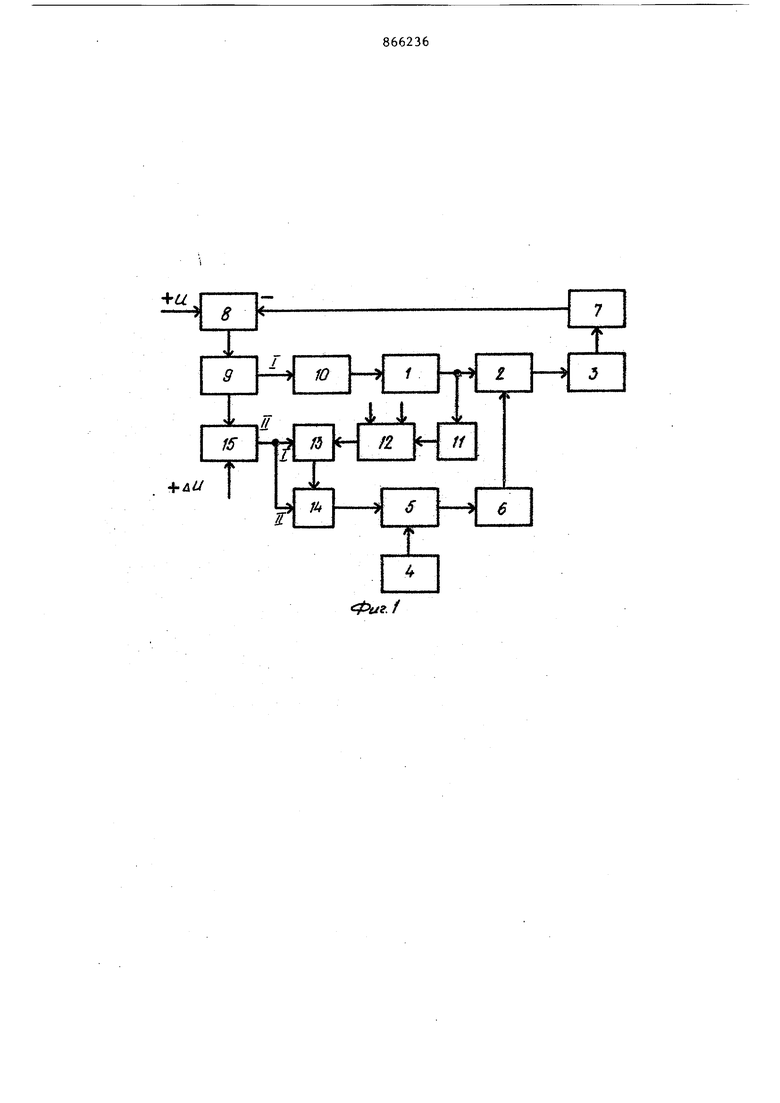

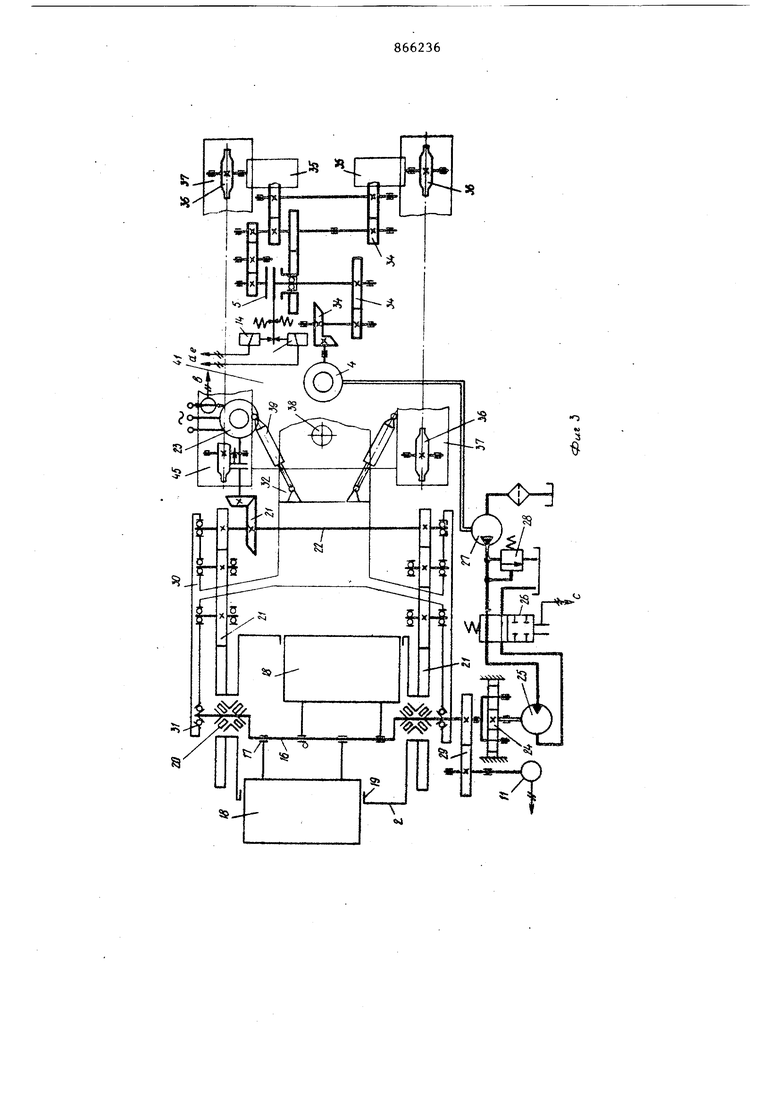

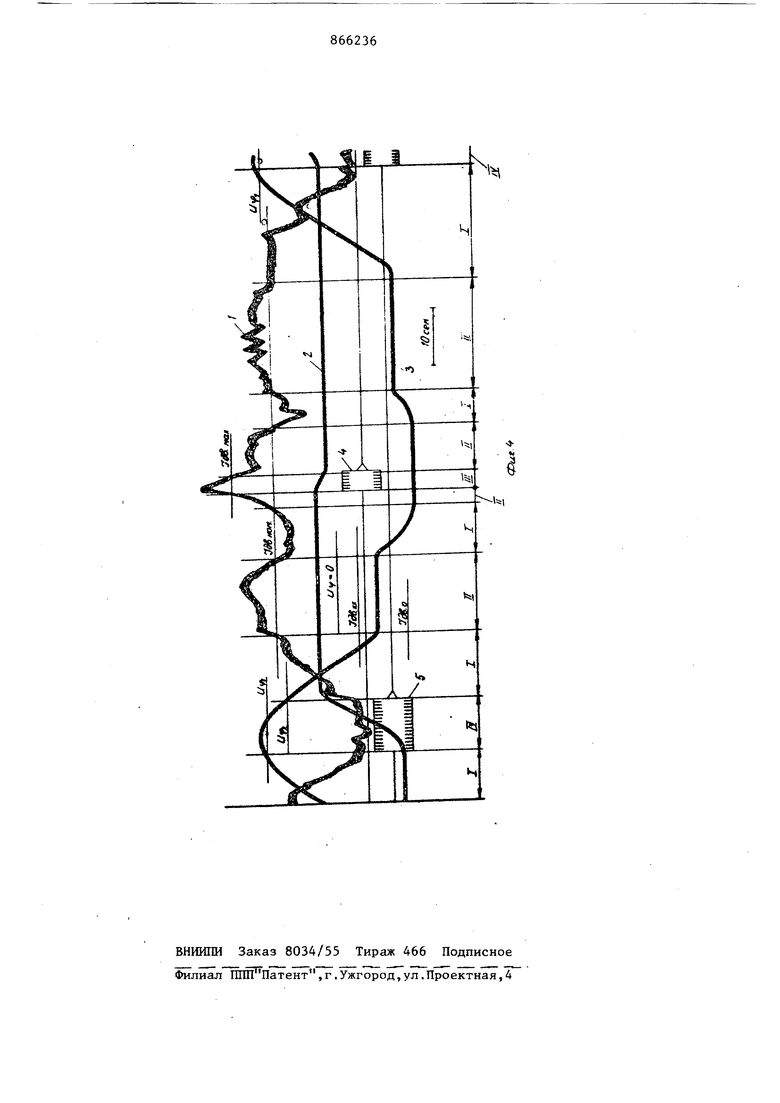

Изобретение относится к автоматическому управлению режимом работы погрузочных машин при непрерывной Погрузке из штабеля сьшучих и средне кусковых, вязких и склонных к слеживанию и сползанию материалов (например, марганцевая руда, мокрый песок, глина, различные строительные смеси и т.д.) и может быть использовано в горнорудной промышленности, на открытых разработках строительных материалов (например при перевалке и сортировке различных грузов), а также при погрузке вязких материалов, не склонных к экскавации. Известен способ управления режимом работы погрузочных машин, заключающийся в Поочередном включении или выключении механизмов машины с помощью кнопок и рычагов управления. Эти операции производятся машинистом с одновременным визуальным слежением за пус ком двигателей, разгоном механизмов и оргаиов машины и слежением (тоже визуальным,) за технологическим процессом погрузки, взаимодействием исполнительного органа с горной массой и за прохождением горной массы через технологический тракт машины до приемного сосуда |. Недостатками известного устройства являются неравномерные и высокие динамические нагрузки на механизмах машины, и низкая средняя производительность погрузки. Известен также способ автоматического управления режимом работы погрузочной машины, основаниьй на регулировании среднего момента на исполнительном органе Г21. Недостатком такого способа управления является заитыбовка барабана, а врезание исполнительного органа в массив, склонный к обрушению и сползанию, приводит к стопореншо барабана, из-за чего механические узлы ма1Ш1Ш 1 и злектропривода исполнительного органа могут выйти из строя. Кроме 3 того, в погрузочных машинах с барабанно-лопастным исполнительным органом при нарушении статического состо яния штабеля горной массы, высота ко торого превышает высоту барабанно-ло пастного механизма, необходимо автоматическое вьшолнение такого маневра как отход машины от обвалившегося штабеля. Цель изобретения - повьш1ение производительности машины и снижение ди намических нагрузок на лопастях. Указанная цель достигается тем, что регулируют скорость вращения ко|ленчатой оси относительно оси барабана по величине среднего момента двигате ля барабана, фиксир5ют положения коленчатой оси, соответствующие началу и окончанию выхода лопастей из -барабана в зоне погрузки, измеряют время перемещения коленчатой оси от первого до второго зафиксированных положе ний, и за это время перемещают машину вперед на величину максимального выпета лопастей, задают максимальное значение моментами при превышении среднего значения момента двигателя барабана относительно заданного максимального значения подают машину на зад независимо от положения коленчатой оси. На фиг. I приведена функциональная схема устройства управления режимом работы погрузочной машины с ба рабанно-лопастным исполнительным ор.ганом.,; на фиг, 2 - схема общей комдановки барабанно-лопастного исполни тельного органа; на фиг. 3 - гидрокинематическая схема погрузочной машины; на фиг. А - осциллограммы, которые иллюстрируют по операциям способа процесс управления режимом рабо ты погрузочной машины с барабанно-ло пастным исполнительным органом. Устройство содержит коленчатую ось с лопастями 1,установленными в полости барабана 2, приводимыми во вращение от привода 3 барабана, асин ронный двигатель 4 ходовой части, ко торый через управляемую реверсивную муфту 5 приводит в движение ходовую часть 6. Измерение среднего момента на исполнительном органе осуществляе ся датчиком 7 средней нагрузки по по требляемому току приводом 3 барабана Величина, пропорциональная среднему моменту, сравнивается с заданной величиной в схеме 8 сравнения. Логическая схема 9 имеет два выхода. Ка 6 нал первого выхода ее, связанньм с гидроприводом 10 коленчатой оси, включает логический элемент вьщеления положительного сигнала, логический элемент НЕ и тиристорный усилитель мощности, а канал второго выхода логической схемы 9 включает логический элемент выделения отрицательного сигнала. Датчик 11 положения коленчатой оси генерирует сигнал, пропорциональный положению коленчатой оси относительно угловых перемещений ее, фиксатор 12 положений коленчатой оси фиксирует два заданных положения этой оси, соответствующие началу и окончанию минимального выхода лопастей из бараЗана 2 в зоне погрузки. Электронный ключ 3 в нормальном состоянии замкнут и посредством магистрального входа электрически соединяются выход фиксатора 12 положений коленчатой оси с первым входом трехпозиционного электромагнитного привода 14. Трехпозиционный электромагнитный привод 14 имеет два входа, в канал каждого из которых входят усилитель мощности на тиристоре и электромагнит. Нейтральное положение управляемой реверсивной муфты 5 фиксируется уравновешенными возвратными пружинами при отключенных обоих электромагнитах трехпозиционного электромагнит-ного привода 14. Пороговый элемент 15 при срабатывании управляет коммутацией электронного ключа 13 и включает Трехпозиционный электромагнитный привод 14 в положение, соответствующее движению ходовой части 6 назад. Датчик 7 средней нагрузки включает трансформатор тока, двухполупериодный выпрямитель и сглаживакнций фильтр (фиг. i;. На фиг; 1 функциональные узлы и блоки регулятора и погрузочной машины обозначены укрупненно, без отличий в их конструктивном исполнении, Фиг. 2 и фиг 3 поясняют процесс взаимодействия органов машины с горной массой и между собой при автоматическом управлении режимом работы машины. Так коленчатая ось с лопастями 1 включает коленчатз/ю ось 16, цилиндрические шарниры 17 и криволинейные лопасти 18, В конструкцию барабана 2 входят еще цилиндрические вращающиеся шарниры 19 и подшипники 20 барабана. Привод барабана 3 состоит из редуктора 21 с валом 22 синхронизации и асинхронного двигателя 23 барабана. а гидропривод 10 коленчатой оси сост ит из редуктора 24 коленчатой оси, гидромотора 25, гидрозолотника 26 (с электромагнитным управлением и во вратной пружиной), насоса 27 (нерегу лируемого) и предохранительного гидроклапана 28. В конструкцию датчика I1 положения коленчатой оси входи еще шестеренная передача 29, а ходовая часть 6 состоит из рукояти 30 с подшипниками 31, вмонтированными в оба луча рукояти 30, поворотной рамы 32, гидродомкратов 33 поворота ра мы, редуктора 34 ходовой части,право го и левого фрикционов 35 поворота гусениц, ведущей и отклоняющей звездочек 36, гусеничного движителя 37, опорно-поворотного шарнира 38 (с огр ничителями поворота), гидродомкратов 39 подъема рамы, питателя 40 и рамы 41 ходовой части. В конструкцию приемного конвейера погрузочной маши ны (фиг. 2 и фиг. З) входят боковины 42 конвейера, роликоопоры 43 ленты и сама лента 44, Чувствительным элементом датчика 7 средней нагрузки является трансформатор 45 тока, уста новленный в статорной цепи асинхронного двигателя 23 барабана и фиксирующий ток (нагрузку) этого двигател или в другом масштабе на выходе датчика 7 средней нагрузки момент сопро тивления на барабане 2 и криволинейных лопастях 18 от взаимодействия ис полнительного органа машины со штабе лем погружаемого материала. Информационные сигналы о режиме работы погрузочной машины снимаются с датчиков 1I положения коленчатой оси и с трансформатора 45 тока, и обозначены буквами а и Ь. Управляющие воздействия режимом работы погру зочной машины, поступающие на гидрозолотник 26 и злектромагниты трехпозиционного электромагнитного привода 14, обозначены буквами с, d, и е (фиг. З) . В процессе управления режимом работы погрузочной машины вьтолняются следующие операции: 1. Регулирование момента на испол нительном органе. Эта операция частично общая с известным способом и в реализации способа вьтолнения авто матической стабилизацией тока асинхронного двигателя 23 барабана. Здесь информацию о среднем моменте сопроти ления горной массы зачерпыванию на барабане 2 и криволинейных лопастях 18, который является следствием случайньк величин, определяемых физико-механическими свойствами горной массы и объемом ее зачерпывания, получают с датчика 7 средней нагрузки по величине усредненного тока потребляемого асинхронным двигателем 23 барабана. Измерение мгновенного значения тока асинхронного двигателя 23 производится -трансформатором 45 тока и в регулятор режима работы вводится измерительный сигнал Ь, который в датчике 7 средней нагрузки выпрямляется, сглаживается и -осредняется до значения пропорционального среднему текущему моменту на исполнительном органе. Указанный осредненный сигнал сравнивается в схеме 8 сравнения с постоянным по величине заданным сигналом -lU, пропорциональным номинальному значению тока асинхронного двигателя 23 барабана. Выходной сигнал схемы 8 сравнения, характеризующий величину перегрузки (или недогрузки) по моменту на исполнительном органе, поступает на логическую схему 9. На этом операции, присущие известному способу, заканчиваются, ибо далее происходят процессы формирования управляющих воздействий режима работы погрузочной машины, характерные для барабанно-лопастного погрузочного органа. 2. Релейное регулирование однонаправленной скорости вращения коленчатой оси лопастей относительно оси барабана по величине среднего номинального тока асинхронного двигателя барабана. В случае недогрузки привода 3 барабана {асинхронного двигателя 23 барабана) относительно номинального значения, т.е. при низкой весовой производительности машины, поступающий на вход логической схемы 9 положительный сигнал, проходя через логический элемент НЕ, преобразуется в Нуль. Тиристорньй усилитель первого выхода логической схемы 9 не включается, и сигнал С равен нулю. Электромагнит гидрозолотника 26 также не включается и поэтому насос 27, соединенный с гидромотором 25, обеспечивает равномерное вращение последнего. Коленчатая ось 16, соединенная кинематически через редуктор 24 коленчатой оси с гидромотором 25, равномерно вращается с медленной однонаправленной скоростью в подшипниках 31, установленных на лучах рукояти 30. Асинхронный двигатель 23 барабана через редуктор 21 вращает барабан 2, укрепленный в подшипниках 20 барабана на коленчатой оси 16, с однонаправленной быстрой скоростью. Посред ством цилиндрических вращающихся шар ниров 19 барабана 2 криволинейные ло пасти 18 получают вращательное движе ние, а посредством цилиндрических ша ниров 17, установленных на коленчато оси, криволинейные лопасти перемещаются возвратно-поступательно относительно обечайки барабана 2. Происходит захват погружаемой горной массы в зоне погрузки криволинейными лопас тями 18 и разгрузка ее в зоне приемного конвейера на ленту 44, причем точка максимального вылета траектории лопастей в зоне погрузки перемещается по окружности L с медленной скоростью, соответствующей скорости вращения,коленчатой оси 16. Этим достигается активный поиск криволинейными лопастями 18 погружаемой горной массы в расширенной зоне погрузки по траектории L, В результате при вязкой массе, склонной к образованию за висакшщх карнизов, обеспечивается ин тенсивный отбор погружаемого материала и происходит автоматическая дозагрузка барабанно-лопастного исполнительного органа в рамках номинального момента. Производительность погрузки повьш1ается и более рациональщ используется установленная мощность привода 3 барабана. В случае перегрузки привода 3 в допустимых пределах от номинального значения, например за счет медленног сползания карниза погружаемого материала или по другой причине, отрицательньш сигнал по каналу первого вых да логической схемы 9 не проходит и поэтому на элементе НЕ появляется логическая единица, которая усилится на тиристоре до мощного сигнала С. В гидроприводе 10 коленчатой оси пер ключается гидрозолртник 26, который перекрьюает напорную и сливную гидро магистрали гидромотора 25. Весь расход масла насоса 27 идет на слив через предохранительный гидроклапан 28 Происходит остлнов вращения коленчатой оси 16. Как результат, в рабочей зоне погрузки, где постепенно сполза ет нависший карниз горной массы, кри волинейные лопасти 18 имеют постоян68ньо вылет (точка максимального вылета лопастей на траектории L остановится) , и равномерно отбирают горную массу, восстанавливая тем самым момент сопротивления от штабеля на уровне номинального значения. После снижения этого момента до уровня номинальной веш1чины, т.е. выбора карниза, снимается управление со входа С гидрозолотника 26, и происходит дальнейшая обработка забоя в рабочей зоне погрузки по траектории L. В целом работа устройства, направленная на переключение гидрозолотника 26, обеспечивает операцию релейного регулирования, скорости вращения коленчатой оси 16 относительно оси барабана 2 по величине среднего номинального тока асинхронного двигателя 23 барабана. Этим сагв.1м реализуются требуемые изменения геометрической формы барабанно-лопастного исполнительного органа. (Согласно предлагаемому способу третья и четвертая операции вьтолняются одновременно. 3.Определение двух положений коленчатой оси по направлению ее вращения, соответствующих началу и окончанию минимального выхода криволинейных лопастей из барабана в зоне погрузки . 4.Подача машины вперед на величину максимального вылета криволинейньк лопастей за время перемещения коленчатой оси от первого до второго зафиксированных положений. В целом третья и четвертая операции направлены на дискретное автоматическое управление рабочей подачей машины на штабель горной массы и позволяют поддерживать активный контакт штабеля с барабанно-лопастным исполнительным органом. В реализации устройства эти операции выполняются следующим образом. На выходе датчика 11 положений коленчатой оси снимается гармонический сигнал d , амплитуда которого соответствует текущему углу поворота коленчатой оси 16. В момент, когда расположение коленчатой оси 16 соответствует началу холостого хода криволинейных лопастей 18, т.е. эти лопасти начинают заходить внутрь барабана 2 в зоне их фронтального контакта с горной массой, совпадают амплитуды сигналов уровня срабатывания фиксатора 12 положений коленчатой оси и датчика I1 положений коленчатой оси. На выходе фиксатора 12 положений коленчатой оси при этом генерируется единичный логический сигнал, который подается на первый вход трехпозиционного электромагнитного привода J 4 через замкнутьй электронный ключ J3. В трехпозиционном электромагнитном приводе 14 указанный логический сигнал усиливается на тиристоре до мощного сигнала d , и левьм электромагнитом включается реверсивная управляемая муфта 5 в положение, соответствующее кинематической связи S (асинхронного двигателя 4 ходовой части, редуктора 34 ходовой части, фрикционон 35 поворота гусениц, ведущих звездочек 36 и гусеничного движителя 37) движению машины на штабеля горной массы. Так как вращение коленчатой оси 16 продолжается в одном направлении, при последуннцем совпадении амплитуд сигиалов, снимаемых с датчика 11 положений коленчатой оси, с уровнем отключения фиксатора 12 положений коленчатой оси, что определяют конец холостого хода криволинейных лопастей 18, т.е. эти лопасти начинают выходить из барабана 2 в зоне их фронтального контакта с горной массой, генерируемый ранее единичный сигнал перебрасывается в нуль. Следовательно, мощный сигнал и отсутствует и левый электромагнит трехпозиционного электромагнитного привода 14 выключается. Реверсивная управляемая муфта 5 под действием возвратных пружин переходит в нейтральное положение и, как результат. Движение машины на штабеля горной массы прекращает

ся. За время холостого хода барабаннолопастного исполнительного органа, т.е. между двумя зафиксированными положениями коленчатой оси 16, ходовая часть 6 проходит путь равный максимальному вылету лопастей из барабана 2 в зоне их активного контакта с горной массой. Дальнейший поворот коленчатой оси 16 гидромотором 25 обеспечивает взаимодействие криволинеймьрс лопастей 18 с горной массой и начинается новый цикл автоматической обработки забоя и погрузки по максимальной траектории L .

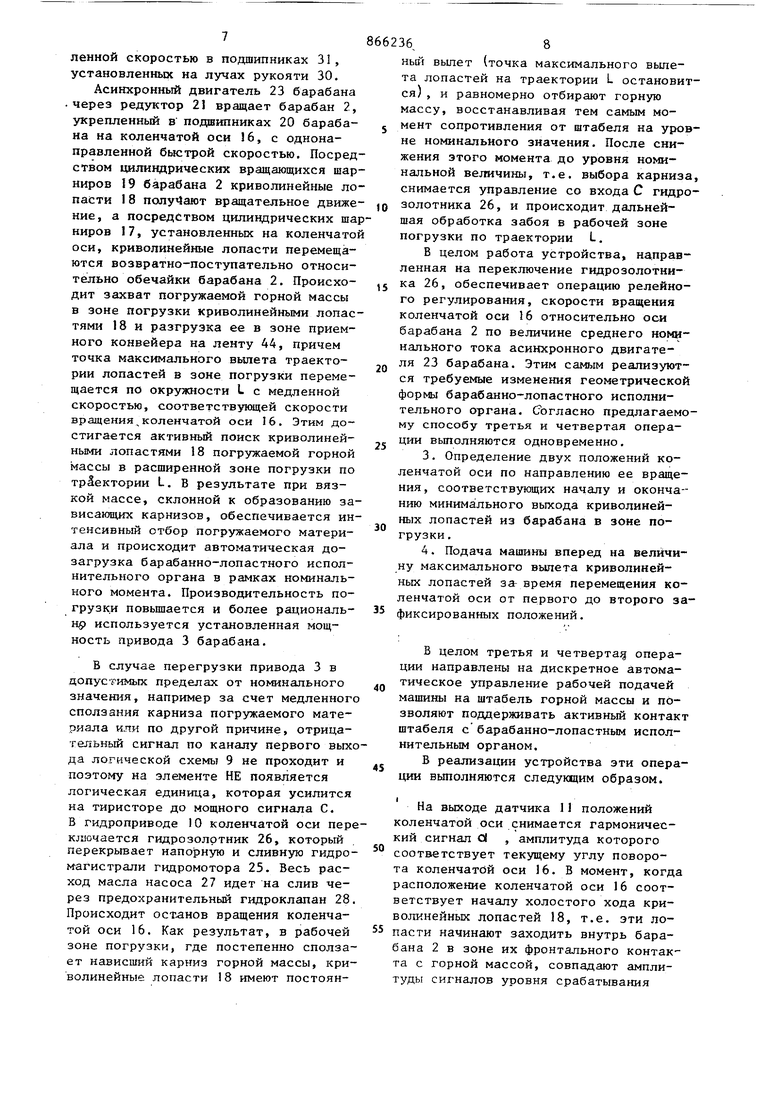

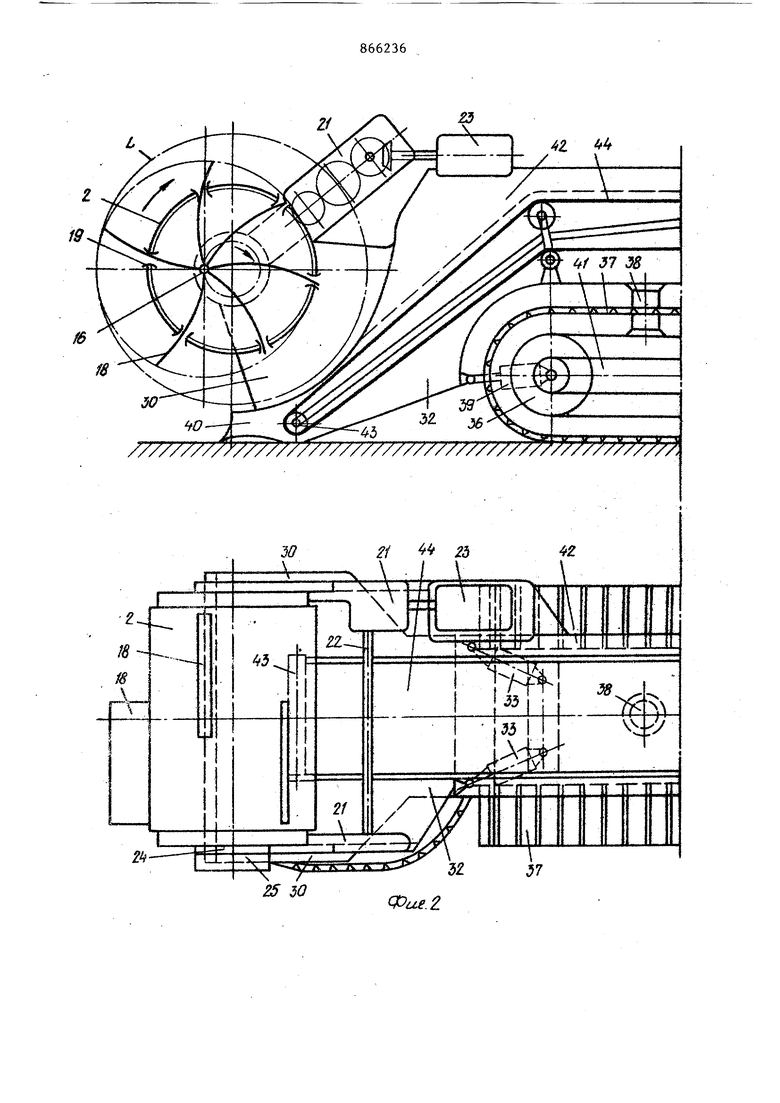

В целом описанные в устройстве операции обеспечивают синхронную подачу машины с положением лопастей, что дает возможность непрерывно автоформируется логическая единица,.которая, поступая на управляющий вход электронного ключа 13, раз1Ф1кает последний. Этим обеспечивается запрет прохождения упраапения (запрет сигнала d на фиг. 3) на первьй вход трехпозиционного электромагнитного привода 14 со стороны фиксатора 12 положений коленчатой оси, что приводит к запрету включения управляемой реверсивной муфть 5 в сторону подачи машины на штабель горной массы. Этот же единичный сигнал, снимаемый с выхода порогового элемента 15, поступает на второй вход трехпозиционного электромагнитного привода 14, в котором он усиливается на тиристоре и формируется в мощный сигнал управления в , матически выполнять исполнительным органом машины как погрузку горной массы, так и активный контакт с ней. Импульс рабочей подачи машины вперед по описанным операциям способа формируется в соответствии Ъ режимом работы исполнительного органа автоматически . 5. Осуществление подачи машины назад при превьшении среднего значения тока двигателя барабана относительно максимально заданного его значения независимо от положения коленчатой оси лопастей. Этой операцией автоматически выполняются защитные функции барабанно-лопастного исполнительного органа от механических поломок при режимах работы машины, близких к аварийным. Результатом указанной операции является снижение динамических аварийных нагрузок на криволинейных лопастях 18. Работа защиты заключается в следуктщем. Если в процессе работы барабаннолопастного исполнительного органа перегрузка на приводе 3 барабана за счет обрушения большого объема погружаемой горной массы превысит допустимое значение, нступают в работу канал второго выхода логической схемы 9, пороговый элемент 15 и остальные блоки, связанные с ходовой частью 6 машины. Отрицательньш сигнал, снимаемый со второго выхода логической схемы 9, превышает порог срабатывания +uU, устанавливаемый на пороговом элементе 15 и соответствующий величине допустимой перегрузки исполнительного органа. На выходе порогового элемента 15 в этом случае включающий правым электромагнитом управляемую реверсивную муфту 5 в положение, соответствующее жесткой кинематической связи асинхронного двигателя 4 ходовой части с гусеничным движителем 37 на отход машины от штабеля. Объем горной массы на барабанно лопастном исполнительном органе умень шается. Таким образом, в случае недопустимой перегрузки происходит при остановленной коленчатой оси 16 и невозможности подачи машины на штабель автоматический отход ее от штабеля. В результате такого управления режимом подачи машины динамические нагрузки на криволинейных лопастях 18 уменьшаются до допустимого значения. Происходит разгрузка барабанно-лопастного исполнительного органа, отключение управляющего сигнала е и окончание выхода машины из опасной зоны погрузки с точки зрения механических поломок ее органов и узлов. Процессы управления режимом работы машиной по операциям способа иллюстрируются осциллограммами на фиг. 4, где } - ток двигателя барабана, пропорциональный нагрузкам на исполнительном органе и снимаемый с датчика 7 средней нагрузки; 2 - величина подачи ( пути ) машины на штабель; 3 - напряжение, пропорциональное углу поворота коленчатой оси 16, снимаемое с выхода датчика J1 положения коленчатой оси, с уровнями фик сации на срабатывание (iif и на отключение иф2 фиксатора 12 положений коленчатой оси, 4 и 5 - напряжения, по даваемые на электромагниты трехпозиционного электромагнитного привода 1 соответственно определяющие отход ма шины от штабеля в случае недопустимых перегрузок и рабочую подачу машины rfa. штабель. U) U tf УРОВНИ параметров ДВО ЛВ ДВНОМ вто.5 соответственно обозначают начальный (холостого хода) номинальньй максимально допустимьш токи асинхрон ного двигателя 23 барабана и начальный угол поворота коленчатой оси 16 -. По продолжительности осциллограммы ил люстрируй)т один характерный оборот к ленчатой оси 16, В течение этого обо рота зафиксированы следующие режимы работы погрузочной машины, соответст вующие операциям способа: I - режим равномерного вращения коленчатой оси 16 при отсутствии перегрузки на асинхронном двигателе 23 барабана; tI - режим стабилизации зоны отбора погружаемой горной массы при остановленной коленчатой оси 16, характеризующий допустимую перегрузку на асинхронном двигателем 23 барабана; tII режим отхода машины от штабеля, когда перегрузка на асинхронном двигателе 23 барабана Превьш1ает допустимое значение; IV - режим автоматической подачи машины на штабель при отсутствии недопустимых перегрузок в момент, когда расположение коленчатой оси с лопастями 1 соответствует холостому ходу барабанно-лопастного погрузочного органа. Реализация способа позволяет повысить производительность погрузки машиной и надежности ее работы. Формула изобретения Способ автоматического управления режимом работы погрузочной машины с барабанно-лопастным исполнительным органом, основанный на регулировании среднего момента на исполнительном органе, отличающийся тем, что, с целью повьш1ения производительности машины и снижения динамических нагрузок на лопастях, регулируют скорость вращения коленчатой оси относительно оси барабана по величине среднего момента двигателя барабана, фиксируют положения коленчатой оси, соответствукщие началу и окончанию выхода лопастей из барабана в зоне погрузки, измеряют время перемещения коленчатой оси от первого до второго зафиксированных положений, и за зто время перемещают машину вперед на величину максимального вылета лопастей, задают максимальное значение момента, и при превышении среднего значения момента двигателя барабана относительно заданного максимального значения подают машину назад независимо от положения коленчатой оси. Источники информации, принятые во внимание при экспертизе 1.Грамм Г.А. и др. Шахтная погрузочная машина ПНБ-4. М., Недра, 1974, с. 94-96. 2.Глупжо В. В. Характеристики режимов работы горных машин и их автоматическое управление. М., Недра, J973, с. 88 ( прототип7.

фиг./

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанно-лопастная погрузочная машина | 1981 |

|

SU1041705A1 |

| Устройство дискретного управления режимом работы погрузочной машины с нагребными лапами | 1982 |

|

SU1068596A1 |

| Исполнительный орган горного комбайна | 1976 |

|

SU600298A1 |

| Устройство автоматического управления режимом работы погрузочной машины с нагребными лапами | 1976 |

|

SU654799A1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОЙ МАШИНЫ | 1973 |

|

SU365471A1 |

| Способ автоматического управлениягОРНОй МАшиНОй | 1978 |

|

SU810963A1 |

| Устройство сигнализации о режимахРАбОТы гОРНОй пОгРузОчНый МАшиНы | 1979 |

|

SU840350A1 |

| Устройство автоматического управления горной погрузочной машиной с нагребными лапами | 1978 |

|

SU875028A1 |

| Устройство для управления механизмом подачи погрузочной машины непрерывного действия | 1980 |

|

SU956710A1 |

| Рабочий орган погрузочной машины непрерывного действия | 1980 |

|

SU901577A1 |

25 Ю

Фа.е.2.

Авторы

Даты

1981-09-23—Публикация

1979-10-02—Подача