(54) УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ СТАНКОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система бесперебойного питания | 1990 |

|

SU1807546A1 |

| Устройство для позиционного программного управления | 1982 |

|

SU1068895A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Программное задающее устройство для токарного станка с программным управлением | 1981 |

|

SU1012688A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ШАГОВЫМ ДВИГАТЕЛЕМ | 1997 |

|

RU2125762C1 |

| Временное задающее устройство | 1983 |

|

SU1156003A1 |

| Устройство для записи программы обработки деталей | 1984 |

|

SU1223211A1 |

| Устройство для контроля кинематической погрешности передач | 1985 |

|

SU1362912A1 |

| Устройство для программного управления | 1981 |

|

SU976428A1 |

| Устройство для дискретной записи и воспроизведения функций | 1981 |

|

SU982034A1 |

Изобретение относится к автоматике и может быть использовано в устройствах для управления обработкой плоских поверхностей деталей с любым криволинейным контуром. Известно устройство для управления перемещением стола продольиостро гального станка, содержащее конечные выключатели, в которых за счет расстановки упоров добиваются ускоренного прохода внутренних необработанных проемов и осуществляется реверс хода стола Щ. Однако расстановка упоров позволя ет автоматизировать режим обработки деталей, имеющих только прямоугольных контур, причем одна из сторон де тали должна располагаться перпендик лярно движению стола станка. Кроме того, применение систем чи лового прогребенного управления связ но со значительным повышением стоимости станка, а также с необходимостью достаточно громоздкого программирования многочисленных точек реверса. Наиболее близким по технической сущности к предлагаемому является устройство для программного управле ния станком, содержащее последовательно соединенные датчик полоз ения инструмента и первый ключ, а т. кже блок сравнения, входы которого подключены через второй и третий ключи к выходу датчика перемещения инструмента, а выход, через блок задания режимов - к приводу, выход которого подключен к другим входам первого, второго и третьего ключей, через блок задания режимов, соединенный одним из входов с выходом датчика положения инструмента 2} . Недостатком известного устройства является его низкая точность. Цель изобретения - повышение точности устройства. Цель достигается тем, что в устройство введены первый и второй реверсивные счетчики и четвертый,пятый, шестой и седьмой ключи, первые входы которых подключены ксоответствующим выходам блока задания режимов, выходы четвертого и пятого ключей через первый реверсивный счетчик, а шестого и седьмого ключей через второй реверсивный счетчик подключены к другим входам блока задания режимов,вторые входы четвертого и шестого ключей соединены с выходом второго ключа, а пятого и седьмого ключей - с выходом первого ключа.

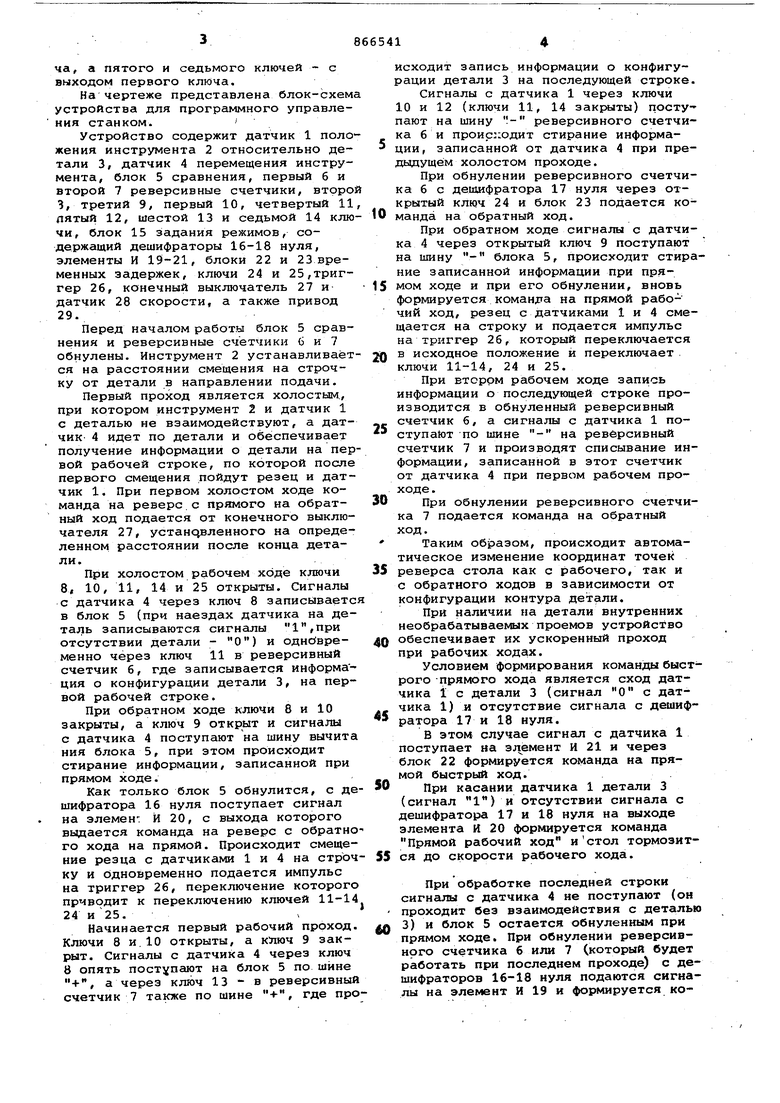

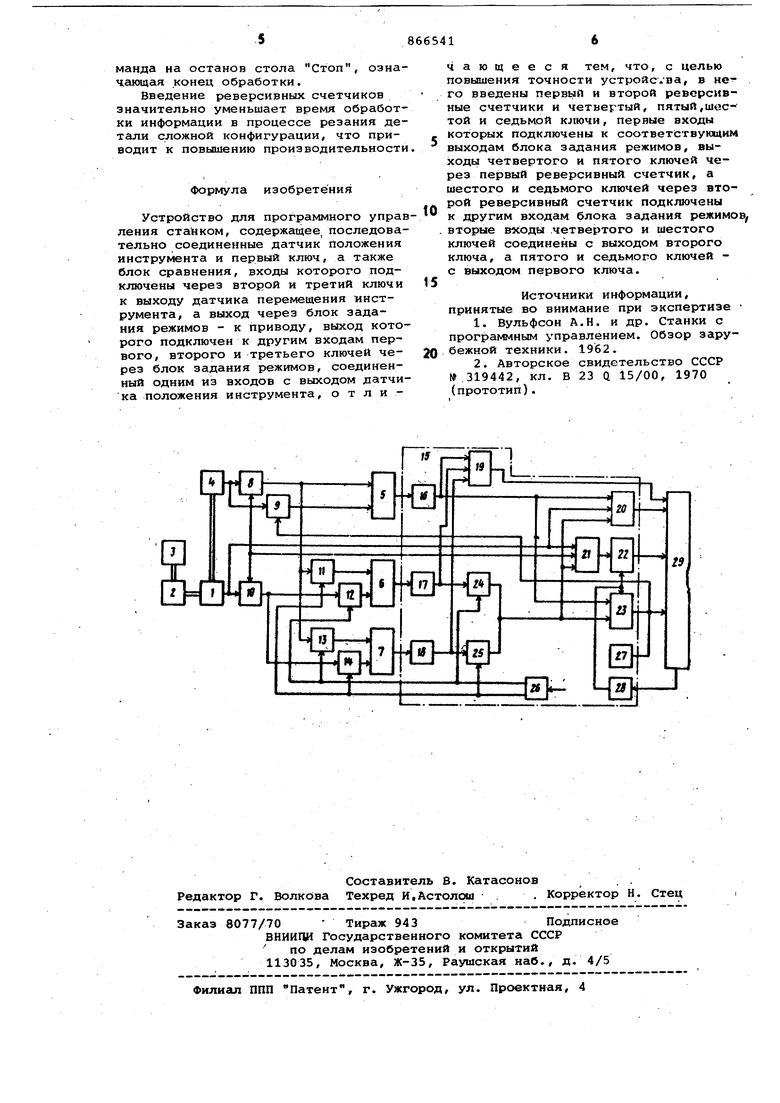

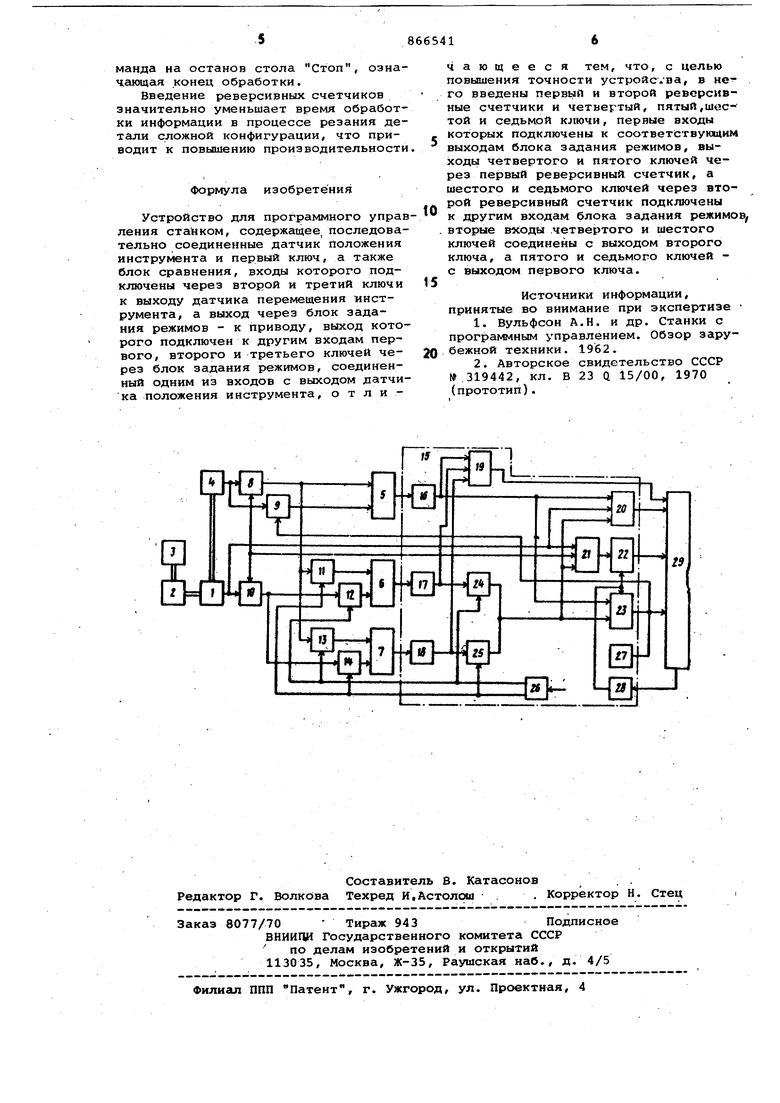

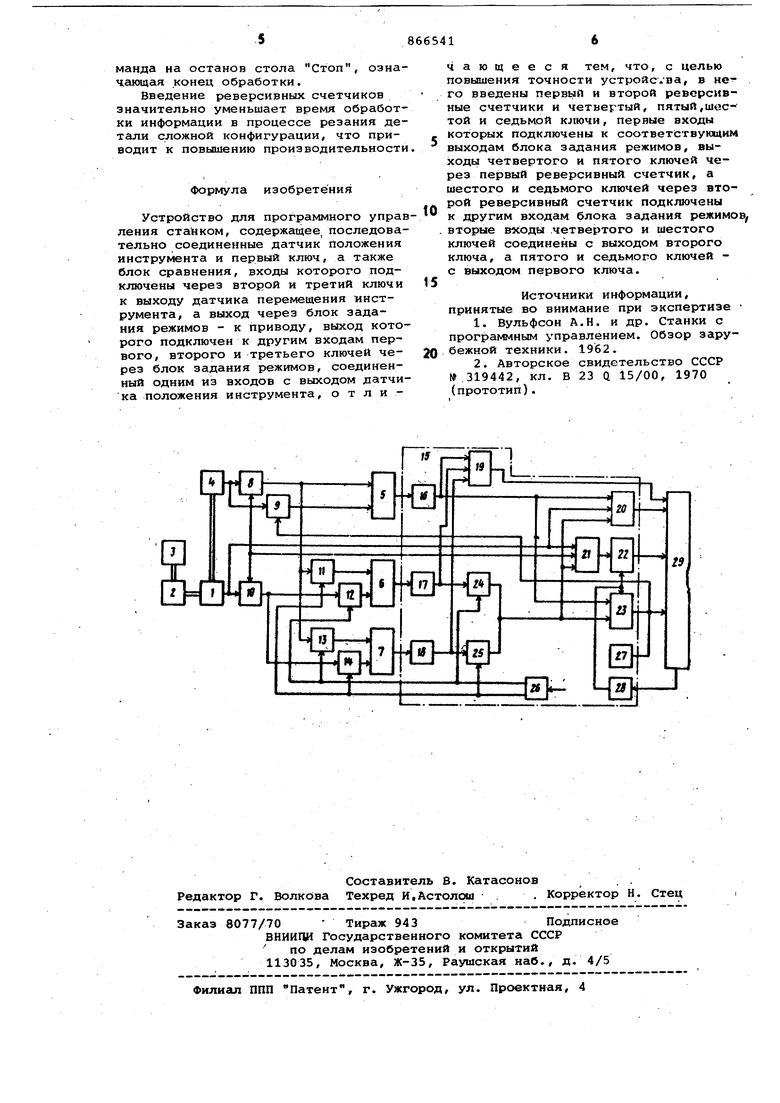

На чертеже представлена блок-схема устройства для программного управления станком.

Устройство содержит датчик 1 положения инструмента 2 относительно детали 3, датчик 4 перемещения инструмента, блок 5 сравнения, первый 6 и второй 7 реверсивные счетчики, второй 3, третий 9, первый 10, четвертый 11 пятый 12, шестой 13 и седьмой 14 ключи, блок 15 задания режимов, содержащий дешифраторы 16-18 нуля, элементы И 19-21, блоки 22 и 23 временных задержек, ключи 24 и 25,триггер 26, конечный выключатель 27 и датчик 28 скорости, а также привод 29.

Перед началом работы блок 5 сравнения и реверсивные счетчики 6 и 7 обнулены. Инструмент 2 устанавливается на расстоянии смещения на строчку от детали в направлении подачи.

Первый проход является холостым,, при котором инструмент 2 и датчик 1 с деталью не взаимодействуют, а датчик- 4 идет по детали и обеспечивает получение информации о детали на первой рабочей строке, по которой после первого смещения пойдут резец и датчик 1, При первом холостом ходе команда на реверс с прямого на обратный ход подается от конечного выключателя 27, ycтaнqвлeннoгo на определенном расстоянии после конца детали.

При холостом рабочем ходе ключи 8, 10, 11, 14 и 25 открыты. Сигналы с датчика 4 через ключ 8 записывается в блок 5 (при наездах датчика на деталь записываются сигналы 1,при отсутствии детали - О) и одновременно через ключ 11 в реверсивный счетчик 6, где записывается информация о конфигурации детали 3, на первой рабочей строке.

При обратном ходе ключи 8 и 10 закрыты, а ключ 9 открыт и сигналы с датчика 4 поступают на шину вычита ния блока 5, при этом происходит стирание информации, записанной при прямом ходе.

Как только блок 5 обнулится, с дешифратора 16 нуля поступает сигнал на элемен: И 20, с выхода которого вьадается команда на реверс с обратного хода на прямой. Происходит смещение резца с датчиками 1 и 4 на строчку и одновременно подается импульс на триггер 26, переключение которого приводит к переключению ключей 11-14 24 и 25.

Начинается первый рабочий проход. Ключи 8 и.10 открыты, а ключ 9 закрыт. Сигналы с датчика 4 через ключ В опять поступают на блок 5 по шине +, а через ключ 13 в реверсивный счетчик 7 также по шине +, где происходит запись информации о конфигурации детали 3 на последующей строке.

Сигналы с датчика 1 через ключи 10 и 12 (ключи 11, 14 закрыты) посту

пают на шину

реверсивного счетчика 6 и проис::одит стирание информации, записанной от датчика 4 при предыдущем холостом проходе.

При обнулении реверсивного счетчика 6 с дешифратора 17 нуля через открытый ключ 24 и блок 23 подается команда, на обратный ход.

При обратном ходе сигналы с датчика 4 через открытый ключ 9 поступают на шину - блока 5, происходит стирание записанной информации при прямом ходе и при его обнулении, вновь формируется команда на прямой рабочий ход, резец с датчиками 1 и 4 смещается на строку и подается импульс на триггер 26, который переключается в исходное положение и переключает . ключи 11-14, 24 и 25.

При втором рабочем ходе запись информации о последующей строке производится в обнуленный реверсивный счетчик 6, а сигналы с датчика 1 поступают по шине - на реверсивный счетчик 7 и производят списывание информации, записанной в этот счетчик от датчика 4 при первом рабочем проходе .

При обнулении реверсивного счетчика 7 подается команда на обратный ход.

Таким образом, происходит автоматическое изменение координат точек реверса стола как с рабочего, так и с обратного ходов в зависимости от конфигурации контура детали.

При наличии на детали внутренних необрабатываемых проемов устройство обеспечивает их ускоренный проход при рабочих ходах.

Условием формирования команды быстрого прямого хода является сход датчика 1 с детали 3 (сигнал О с датчика 1) и отсутствие сигнала с дешифратора 17 и 18 нуля.

В этом случае сигнал с датчика 1 поступает на элемент И 21 и через блок 22 формируется команда на прямой быстрый ход.

При касании датчика 1 детали 3 (сигнал 1) и отсутствии сигнала с дешифратора 17 и 18 нуля на выходе элемента И 20 формируется команда Прямой рабочий ход истол тормозится до скорости рабочего хода.

При обработке последней строки сигналы с датчика 4 не поступают (он проходит без взаимодействия с деталью 3) и блок 5 остается обнуленным при прямом ходе. При обнулении реверсивного счетчика 6 или 7 (который будет работать при последнем проходе) с дешифраторов 16-18 нуля подаются сигналы на элемент И 19 и формируется команда на останов стола Стоп, означающая конец обработки. Введение реверсивных счетчиков значительно уменьшает время обработки информации в процессе резания детали сложной конфигурации, что приводит к повьоиению производительности Формула изобретения Устройство для программного упра ления cTalHKOM, содержащее, последова тельно соединенные датчик положения инструмента и первый ключ, а также блок сравнения, входы которого подключены через второй и третий ключи к выходу датчика перемещения инструмента, а выход через блок задания режимов - к приводу, выход кото рого подключен к другим входам первого, второго и третьего ключей через блок задания режимов, соединенный одним из входов с выходом датчи ка положения инструмента, о т л и чающееся тем, что, с целью повышения точности ycTpoftcvBa, в него введены первый и второй реверсивные счетчики и четвертый, пятый,шестой и седьмой ключи, первые входы которых подключены к соответствующим выходам блока задания режимов, выходы четвертого и пятого ключей через первый реверсивный счетчик, а шестого и седьмого ключей через второй реверсивный счетчик подключены к другим входам блока задания режимов, вторые входы .четвертого и шестого ключей соединены с выходом второго ключа, а пятого и седьмого ключей с выходом первого ключа. Источники информации, принятые во внимание при экспертизе 1,Вульфсон А.Н. и др. Станки с программным управлением. Обзор зарубежной техники. 1962. 2.Авторское свидетельство СССР № 319442, кл. В 23 Q 15/00, 1970 (прототип).

Авторы

Даты

1981-09-23—Публикация

1977-11-04—Подача