Изобретение относится к порошковой металлургии, в частности к составу смазок для.прессования металлических порошков.

Для улучшения прессуемости и снижения удельного давления прессования в шихту добавляют смазки. Известны инертные (не оказывающие воздействия на порошок) и активные смазки, например масла, олеиновая кислота, глицерин и другие Ij.

Недостатком известных смазок является неэффективное снижение давления прессования, слабое или даже отрицательное влияние на спекаемость порошков, в некоторых случаях загрязнение спеченного изделия углеродом. °

Известна смазка, содержащая органические легколетучие вещества, например стеарат цинка, которые при нагревании до температуры :5. испаряются 2 .

Недостатком известной смапки является дефицитность вводимых добавск, необходимость повышенного их расхода, трудности улавливания испаряющихся продуктов с целью их регенерации.

Известна смазка для прессования алюминиевых порошков, содержалцая медную пудру в количестве 2,06,0 вес % 3.

Недостаток известной смазки заключается в большом расходе и дефиците медной пудры, а также загрязнении спеченного изделия медью.

Наиболее близким по технической сущности и дocтигaeмo ty результату к предлагаемому является состав смаз10ки для обработки металлов 4,.содержащей, вес.%:

Олеиновую кислоту 4-20

Алюминиевую пудру 5-15

Минеральное масло До 100

15

Недостаток известной смазки заключается в низкой ее экономичности, что обусловлено высоким содержанием и стоимостью олеиновой кислоты и минерального масла, а также высоким

20 расходом смазки, так как 85-95% смазки испаряются при 200-400с.

Цель изобретения - снижение расхода смазки и повьацение ее экономичности .

25

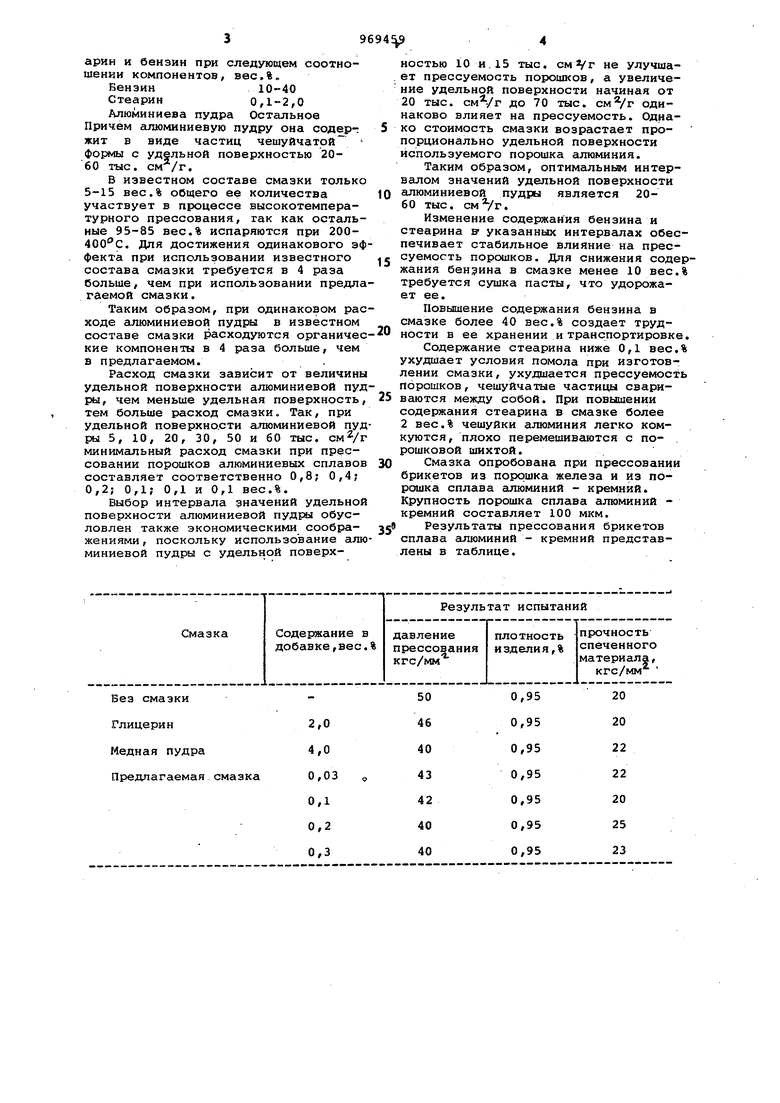

Для достижения поставленной цели, смазка для прессования металлических порошков, преимущественно алюминиевых сплавов и соединений, содержащая гипоминиевую пудру и углеводороды, в качестве углеводородов содержит стеарии и бензин при следующем соотношении компонентов, вес,%., Бензин10-40 Стеарин0,1-2,0 Алюминиева пудра Остгшьнов Причем сшюминиевую пудру она содерг жит в виде частиц чешуйчатой формы с удельной поверхностью 2060 itic. см /г. В известном составе смазки только 5-15 вес.% общего ее количества участвует в процессе высокотемпературного прессования, гак как остальные 95-85 вес.% испаряются при 200400С, Для достижения одинакового эф фекта при использовании известного состава смазки требуется в 4 раза больше, чем при использовании предла Гс1емой смазки. Таким образом, при одинаковом рас ходе алюминиевой пудры в известном составе смазки расходуются органичес кие компоненты в 4 раза больше, чем в предлагаемом. Расход смазки зависит от величины удельной поверхности алюминиевой пуд ры, чем меньше удельная поверхность, тем больше расход смазки. Так, при удельной поверхности алюминиевой пуд ры 5, 10, 20, 30, 50 и 60 тыс. минимальный расход смазки при прессовании порошков алюминиевых сплавов составляет соответственно 0,8; 0,4; 0,2; 0,1; 0,1 и 0,1 вес.%. Выбор интервала значений удельной поверхности алюминиевой пудры обусловлен также экономическими соображениями, поскольку использование алю миниевой пудры с удельной поверхностью 10 и. 15 тыс. cMVr не улучшает прессуемость порошков, а увеличение удельной поверхности начиная от 20 тыс. CMVr до 70 тыс. одинаково влияет на прессуемость. Однако стоимость смазки возрастает пропорционально удельной поверхности используемого порошка алюминия. Таким образом, оптимальньм интервалом значений удельной поверхности алюминиевой пудры является 2060 тыс. CMVr. Изменение содержания бензина и стеарина в- указанных интервалах обеспечивает стабильное влияние на прессуемость порошков. Для снижения содержания бензина в смазке менее 10 вес.% требуется сушка пасты, что удорожает ее. Повышение содержания бензина в смазке более 40 вес.% создает трудности в ее хранении и транспортировке. Содержание стеарина ниже 0,1 вес.% ухудшает условия помола при изготовлении смазки, ухудшается прессуемость Порошков, чешуйчатые частицы свариваются между собой. При повышении содержания стеарина в смазке более 2 вес.% чешуйки алюминия легко комкуются, плохо перемешиваются с порошковой шихтой. Смазка опробована при прессовании брикетов из порошка железа и из порошка сплава а люминий - кремний. Крупность порошка сплава алюминий кремний составляет 100 мкм. Результаты прессования брикетов сплава алюминий - кремний представлены в таблице. При введении 0,01-0,2 вес.% смазки одинаковую плотность брикетов получают при давлении на 15-20% более низком, чем при прессовании тех же порошков без смазки; Одинаковое количество брикетов получено при использовании 4,0 вес.% медной пудры и 0,04 вес.% предлагаемой смазки. Содержание смазки ниже 0,03 вес.% практически не влияет на изменение прессуемости. При содержании смазки более 0,2 вес.% прессуемость порошков также практически не улучшается. Смазка пригодна для .прессования порошков алюминиевых сплавов и соединений и в ряде случаев применима для других металлических порошков, где допустимо содержан ие алюминия до 0,1 вес.%. Ожидаемый экономический эффект от использования изобретения на 1 т пре сованной продукции составляет 117 ру Формула изобретения 1. Смазка для прессования металли ческих порошков, преимущественно алю миниевых сплавов и соединений, содержащая гшюминиевую пудру и углеводороды, отличающаяс я тем, что, с целью снижения расхода смазки и повышения ее экономичности, в качестве углеводородов она содержит стеарин и бензин при следующем соотношении компонентов, вес. %: Бензин10-40 Стеарин0,1-2,0 Алюминиевая пудра Остальное 2. Смазка по п. 1, отличающаяся тем, что алюминиевую пудру она содержнт в виде частиц чешуйчатой формы с удельной поверхностью 20-60 тыс. Источники информации, принятые во внимание при экспертизе 1.Кипарисов С.С., Либенсон Г.А. Порсвиковая металлургия, М., 1972, с. 203-207. 2.Патент Франции 1345949, кл. В 62 D опублик. 1963. 3.Патент США 3792997, кл. 75-0,5, опублик. 1974. 4.Авторское свидетельство СССР № 521306, кл. С 10 М 1/32, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДНАЯ АЛЮМИНИЕВАЯ ПАСТА | 1997 |

|

RU2138458C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДНОЙ АЛЮМИНИЕВОЙ ПАСТЫ | 1997 |

|

RU2134665C1 |

| Шихта для изготовления алюминиевых пигментов | 1980 |

|

SU947164A1 |

| АЛЮМИНИЕВЫЙ ПОРОШОК С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2201844C1 |

| Установка для измельчения алюминия и его сплавов | 1978 |

|

SU884737A1 |

| Защитно-смазывающая смесь для полунепрерывного литья слитков | 1982 |

|

SU1069934A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОЙ ПИРОТЕХНИЧЕСКОЙ ПУДРЫ | 1992 |

|

RU2096134C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2007 |

|

RU2368649C2 |

| СПОСОБ ПОВЫШЕНИЯ ВЗРЫВОБЕЗОПАСНОСТИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ ИЗ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1993 |

|

RU2048263C1 |

| СВЯЗКА ДЛЯ ПРЕССОВАНИЯ АЛЮМИНИЕВЫХ ПОРОШКОВ | 1991 |

|

RU2009022C1 |

Авторы

Даты

1982-10-30—Публикация

1980-10-10—Подача