Изобретение относится области станкостроения, в частности к фрезерным станкам, и может быть использовано для фрезерной обработки металлов, в частности обработки деталей «Корпус автосцепки».

Из уровня техники известен переносной фрезерный станок для обработки отверстий в корпусе автосцепки, закрепляемый на обрабатываемом корпусе и шпиндель которого перемещается в осевом направлении. Шпиндель снабжен двумя последовательно укрепленными цилиндрическими фрезами разных диаметров (SU 101622, 01.01.1955).

Известно устройство для обработки изделий, содержащее станину с направляющими, две шпиндельные бабки и с зажимными патронами, имеющими синхронизированный привод и два инструментальных суппорта. Шпиндельная бабка выполнена подвижной. Суппорт оснащен сварочным и механическим инструментом и размещен между шпиндельными бабками. Суппорт оснащен прессом и измерителем радиальных перемещений и установлен на направляющих за шпиндельной бабкой (RU 2021092, 15.10.1994).

Известен фрезерный станок с тремя винтовыми головками, содержащий трехшаговый винтовой держатель с платформой, выполненный с возможностью перемещения по Z-направлению, три фрезерные головки с фрезами, расположенные на платформе и выполненные с возможностью перемещения по Х1-, Х2- и Х3-направлению, один вращающийся шпиндель и одну заднюю бабку, вращающуюся со шпинделем (CN 101134248, 05.03.2008).

Наиболее близким к предложенному изобретению является устройство для фрезерования крупногабаритных деталей, включающее хобот с горизонтальным шпинделем, снабженное вертикально установленной плитой с приспособлениями для крепления головки корпуса автосцепки и стойкой с фиксирующими приспособлениями. Стойка снабжена установленным с возможностью перемещения во взаимно перпендикулярных направлениях столом, несущим хобот со шпинделем (RU 965629, 15.10.1982).

Недостатком данных решений является недостаточная точность обработки детали.

Задача, на решение которой направлено предложенное изобретение, заключается в создании такого станка для обработки поверхностей детали «Корпус автосцепки», который исключал бы указанные выше недостатки.

Технический результат, достигаемый при реализации данной полезной модели, заключается в повышении точности и производительности обработки поверхностей детали «Корпус автосцепки», а также в сокращении времени на обработку поверхностей детали «Корпус автосцепки» за счет обработки детали за одну установку.

Указанный технический результат в станке для обработки поверхностей корпуса автосцепки, содержащий станину, фрезы для обработки ударной и тяговой поверхностей большого зуба, фрезы для обработки ударной и тяговой поверхностей малого зуба и фрезу для обработки торца хвостовика, достигается тем, что он снабжен поперечным и продольными столами, установленными на станине с возможностью перемещения перпендикулярно друг другу в горизонтальной плоскости, и поворотным столом, на котором на суппорте с возможностью перемещения установлена поворотная шпиндельная бабка с фрезой для обработки торца хвостовика, при этом на поперечном столе на суппортах с возможностью перемещения установлена нижняя шпиндельная бабка с фрезами для обработки ударной и тяговой поверхностей большого зуба, а над ней на стойке - верхняя шпиндельная бабка с фрезами для обработки ударной и тяговой поверхностей малого зуба, причем ось шпинделя верхней шпиндельной бабки расположена в плоскости, параллельной оси отверстия под валик подъемника, ось шпинделя нижней шпиндельной бабки расположена под углом α к оси верхнего шпинделя, а шпиндель поворотной шпиндельной бабки расположен с возможностью поворота по радиусу, равному сумме радиусов торца хвостовика и фрезы для обработки торца.

Фрезы для обработки ударной и тяговой поверхностей малого зуба выполнены, соответственно, с углами 36 и 40°.

Угол α находится в пределах 58-61°.

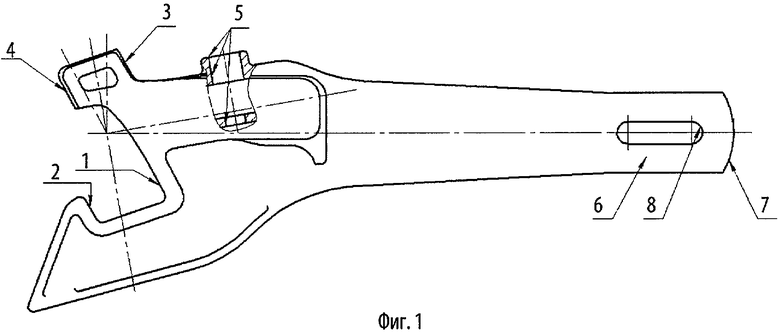

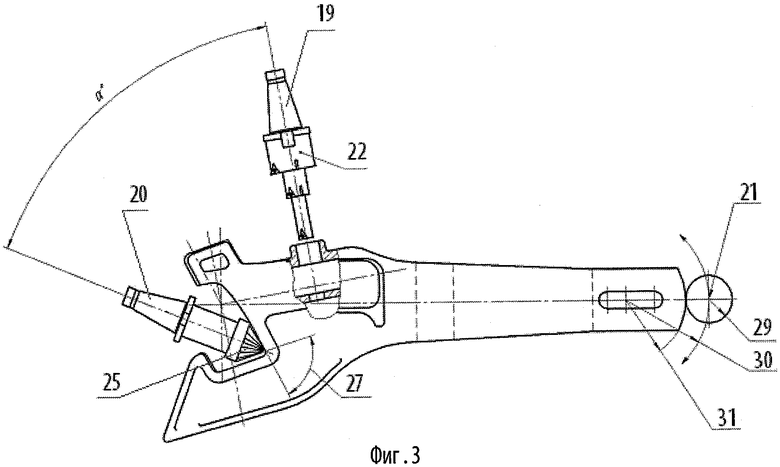

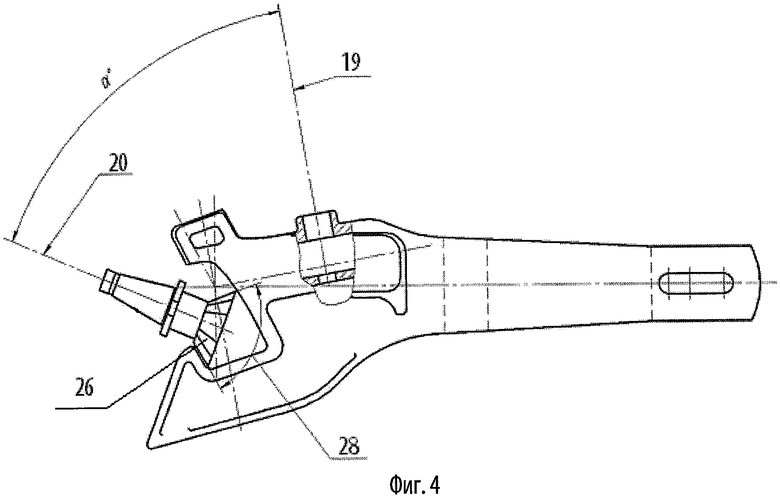

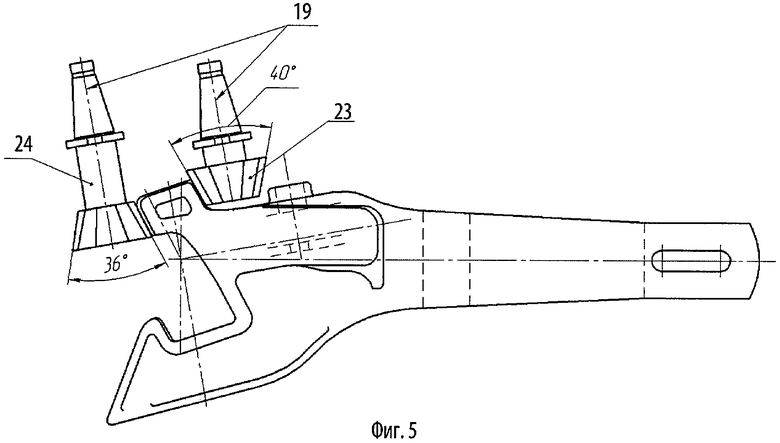

Сущность полезной модели поясняется чертежами, где на фиг.1 изображены поверхности детали «Корпус автосцепки», подлежащие обработке; на фиг.2 - общий вид станка; на фиг.3 - взаимное расположение осей шпинделей станка и положение инструмента для обработки отверстия под валик подъемника; на фиг.4 - фреза (угловая) для обработки тяговой поверхности большого зуба; на фиг.5 - фрезы (угловые) для обработки поверхностей малого зуба.

Станок для обработки поверхностей корпуса автосцепки состоит из продольного, поперечного и поворотного столов и трех шпиндельных бабок, установленных на собственных суппортах с возможностью перемещения параллельно осям шпинделей.

Две шпиндельные бабки установлены на поперечном суппорте одна над другой, а одна шпиндельная бабка - на поворотном суппорте.

Для повышения точности и производительности обработки взаимосвязь расположения осей шпинделей и угловых фрез для обработки каждой поверхности выражена в жестком сочетании, а именно:

- ось шпинделя верхней шпиндельной бабки расположена в плоскости, параллельной оси отверстия под валик подъемника, при этом фрезы для обработки ударной и тяговой поверхностей малого (верхнего) зуба имеют соответственно углы 36 и 40°;

- ось шпинделя нижней шпиндельной бабки расположена в плоскости, параллельной оси шпинделя верхней шпиндельной бабки, и расположена под углом α (оптимально 58…61°) к оси шпинделя верхней шпиндельной бабки, при этом фрезы для обработки ударной и тяговой поверхностей большого (нижнего) зуба имеют соответственно углы (α - 18°) и (α - 20°), где α - угол между осями шпинделя нижней шпиндельной бабки и шпинделя верхней шпиндельной бабки на поперечном столе;

- ось шпинделя поворотной шпиндельной бабки расположена с возможностью поворота по радиусу, равном сумме радиусов торца хвостовика и фрезы для обработки торца.

Поверхности детали «корпус автосцепки», подлежащие обработке (см. фиг.1):

1 - ударная поверхность большого зуба;

2 - тяговая поверхность большого зуба;

3 - тяговая поверхность малого зуба;

4 - ударная поверхность малого зуба;

5 - отверстие под валик подъемника;

6 - верхняя плоскость хвостовика;

7 - радиусный торец хвостовика;

8 - поверхность клина тягового хомута.

Станок (фиг.2) состоит из станины 9, на которой с возможностью перемещения перпендикулярно друг другу в горизонтальной плоскости смонтированы поперечный стол 10 (координата «X») и продольный стол 11 (координата «Y»). На поперечном столе 10 установлены на собственных суппортах с возможностью перемещения нижняя шпиндельная бабка 12 (координата «А») и над ней на стойке 13 верхняя шпиндельная бабка 14 (координата «В»). В задней части станины 9 на опорах смонтирован поворотный стол 15 (координата «D»), на котором на собственном суппорте с возможностью перемещения установлена поворотная шпиндельная бабка 16 (координата «С»). На продольном столе 11 в приспособлении крепится деталь 17. Управление станком осуществляется при помощи пульта 18.

Ось верхнего шпинделя 19 верхней шпиндельной бабки 14 расположена в плоскости, параллельной оси отверстия 5 под валик подъемника и имеет возможность установки соосно оси отверстия 5 за счет перемещения стола поперечного 10 и стола продольного 11. Соответственно зенкер 22 для обработки отверстия под валик подъемника 5 за счет перемещения верхней шпиндельной бабки 14 по координате «В» имеет возможность обработки указанного отверстия 5.

Ось нижнего шпинделя 20 нижней шпиндельной бабки 12 расположена в плоскости, параллельной оси верхнего шпинделя 19 верхней шпиндельной бабки 14, при этом оси шпинделей 19 и 20 расположены друг к другу под углом α. Данный угол определяется возможностью прохода инструмента между большим и малым зубьями при обработке поверхностей 1 и 2. Оптимально он может составлять 58-61°.

Ось поворотного шпинделя 21 поворотной шпиндельной бабки 16 расположена в горизонтальной плоскости перпендикулярно верхней плоскости 6 хвостовика. При вращении поворотного стола 15 ось поворотного шпинделя 21 перемещается по радиусу, равном сумме радиусов радиусного торца 7 (радиус 7 торца хвостовика, фиг.3) хвостовика и фрезы для обработки торца.

Шпиндельные бабки перемещаются параллельно осям соответствующих шпинделей.

С учетом определенного взаимного углового расположения поверхностей детали «Корпус автосцепки» и осей шпинделей угловые фрезы могут иметь следующие углы при вершинах:

- фреза 23 для обработки тяговой поверхности 3 малого (верхнего) зуба - 40°;

- фреза 24 для обработки ударной поверхности малого (верхнего) зуба - 36°;

- угол 27 фрезы 25 для обработки ударной поверхности большого (нижнего) зуба определится по формуле: (α - 18°)×2;

- угол 28 фрезы 26 для обработки тяговой поверхности большого (нижнего) зуба определится по формуле: (α - 20°)×2.

На фиг.3 отображены радиус поворота 29 оси поворотного шпинделя 16, радиус фрезы 30 и радиус торца хвостовика 31.

Для обработки поверхности 6 можно использовать стандартные торцовые фрезы, а для обработки поверхности 7 может применяться цилиндрическая фреза диаметром до 36 мм (ширина паза).

Станок работает следующим образом.

В зависимости от обрабатываемой поверхности детали в соответствующий шпиндель устанавливается необходимый инструмент, который подводится к данной поверхности за счет координатных перемещений узлов с учетом врезания на необходимую величину снятия металла. Далее производится обработка:

- поверхность 1 перемещением по координате «X»;

- поверхности 2, 3 и 4 перемещением по координатам «X» и «Y»;

- поверхность 5 перемещением по координате «В»;

- поверхность 6 перемещением по координате «Y»;

- поверхность 7 перемещением по координатам «В» и «Y»;

- поверхность 8 перемещением по координатам «D».

Обработка поверхностей производится последовательно.

Управление станком может осуществляться от устройства с числовым программным управлением (УЧПУ) или командоконтроллера.

Указанное сочетание расположения осей шпинделей, углов фрез и радиуса поворота оси поворотного шпинделя позволяет произвести обработку всех указанных поверхностей детали «Корпус автосцепки» за одну установку, гарантированно получить необходимые углы наклона поверхностей, образующих «контур зацепления» и значительно повысить производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки цапф и торцев пера лопаток | 1977 |

|

SU691253A1 |

| Устройство для фрезерования крупногабаритных деталей | 1981 |

|

SU965629A1 |

| Станок для обработки кромок под сварку | 1981 |

|

SU975243A1 |

| Токарный обрабатывающий центр | 1982 |

|

SU1079364A1 |

| Фрезерно-расточный станок | 1974 |

|

SU525503A1 |

| Металлорежущий станок | 1980 |

|

SU867521A1 |

| Многоцелевой станок с ЧПУ | 1986 |

|

SU1712127A1 |

| Станок для заточки концевого цилиндрического инструмента | 1989 |

|

SU1685688A1 |

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

| Способ наладки станка для обработки поверхностей вращения | 1989 |

|

SU1839124A1 |

Изобретение относится к области станкостроения, в частности к станкам для обработки поверхностей корпусов автосцепок. Станок снабжен поперечным и продольным столами, установленными на станине с возможностью перемещения перпендикулярно друг другу в горизонтальной плоскости, и поворотным столом, на котором на суппорте с возможностью перемещения установлена поворотная шпиндельная бабка с фрезой для обработки торца хвостовика. На поперечном столе на суппортах с возможностью перемещения установлена нижняя шпиндельная бабка с фрезами для обработки ударной и тяговой поверхностей большого зуба. Верхняя шпиндельная бабка с фрезами для обработки ударной и тяговой поверхностей малого зуба установлена на стойке. Ось шпинделя верхней шпиндельной бабки расположена в плоскости, параллельной оси отверстия под валик подъемника. Ось шпинделя нижней шпиндельной бабки расположена под углом к оси верхнего шпинделя, а шпиндель поворотной шпиндельной бабки расположен с возможностью поворота по радиусу, равному сумме радиусов торца хвостовика и фрезы для обработки торца. Повышается точность обработки поверхностей корпуса автосцепки и сокращается время ее обработки. 2 з.п. ф-лы. 5 ил.

1. Станок для обработки поверхностей корпуса автосцепки, содержащий станину, фрезы для обработки ударной и тяговой поверхностей большого зуба, фрезы для обработки ударной и тяговой поверхностей малого зуба и фрезу для обработки торца хвостовика, отличающийся тем, что он снабжен поперечным и продольным столами, установленными на станине с возможностью перемещения перпендикулярно друг другу в горизонтальной плоскости, и поворотным столом, на котором на суппорте с возможностью перемещения установлена поворотная шпиндельная бабка с фрезой для обработки торца хвостовика, при этом на поперечном столе на суппортах с возможностью перемещения установлена нижняя шпиндельная бабка с фрезами для обработки ударной и тяговой поверхностей большого зуба, а над ней на стойке - верхняя шпиндельная бабка с фрезами для обработки ударной и тяговой поверхностей малого зуба, причем ось шпинделя верхней шпиндельной бабки расположена в плоскости, параллельной оси отверстия под валик подъемника, ось шпинделя нижней шпиндельной бабки расположена под углом α к оси верхнего шпинделя, а шпиндель поворотной шпиндельной бабки расположен с возможностью поворота по радиусу, равному сумме радиусов торца хвостовика и фрезы для обработки торца.

2. Станок по п.1, отличающийся тем, что фрезы для обработки ударной и тяговой поверхностей малого зуба выполнены соответственно с углами 36° и 40°.

3. Станок по п.1, отличающийся тем, что угол α находится в пределах 58-61°.

| Устройство для фрезерования крупногабаритных деталей | 1981 |

|

SU965629A1 |

| CN 101134248 А, 05.03.2008 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2021092C1 |

| Фрезерный станок | 1991 |

|

SU1808510A1 |

| Способ получения ацетальдегида | 1939 |

|

SU61620A1 |

Авторы

Даты

2010-11-20—Публикация

2009-04-14—Подача