(54) АВТОМАТИЗИРОВАННЫЙ СКЛАД ЦИЛИНДРИЧЕСКИХ

ГРУЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизированный склад-накопитель штучных грузов | 1988 |

|

SU1648852A1 |

| Автоматизированный склад | 1978 |

|

SU710874A1 |

| СПОСОБ ЗАГРУЗКИ И ВЫГРУЗКИ АВТОМОБИЛЯ В МНОГОЯРУСНОЙ МЕХАНИЗИРОВАННОЙ АВТОСТОЯНКЕ С ОППОЗИТНЫМ РАСПОЛОЖЕНИЕМ ЯЧЕЕК ХРАНЕНИЯ ОТНОСИТЕЛЬНО ШАХТЫ ПОДЪЕМНИКА И АВТОСТОЯНКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120528C1 |

| Устройство для загрузки и разгрузки многоярусных полочных стеллажей | 1980 |

|

SU908669A1 |

| Склад для хранения штучных грузов | 1986 |

|

SU1368232A1 |

| Автоматизированный высотный склад для хранения штучных грузов | 1986 |

|

SU1532451A1 |

| Механизированный склад | 1981 |

|

SU958273A1 |

| МНОГОЯРУСНАЯ АВТОМАТИЗИРОВАННАЯ АВТОСТОЯНКА МОДУЛЬНОГО ТИПА | 2008 |

|

RU2376430C1 |

| Устройство для поштучной выдачи грузов с гравитационного стеллажа | 1986 |

|

SU1404420A1 |

| Автоматизированный склад для хранения пакетированных грузов | 1973 |

|

SU591360A1 |

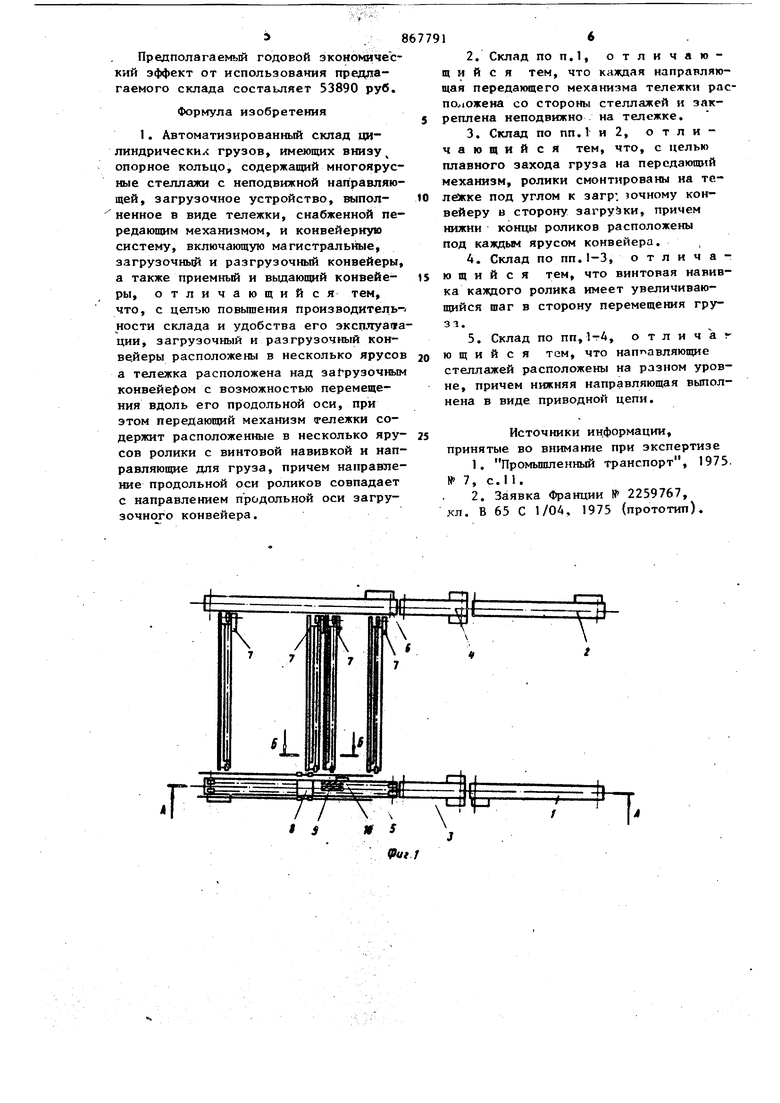

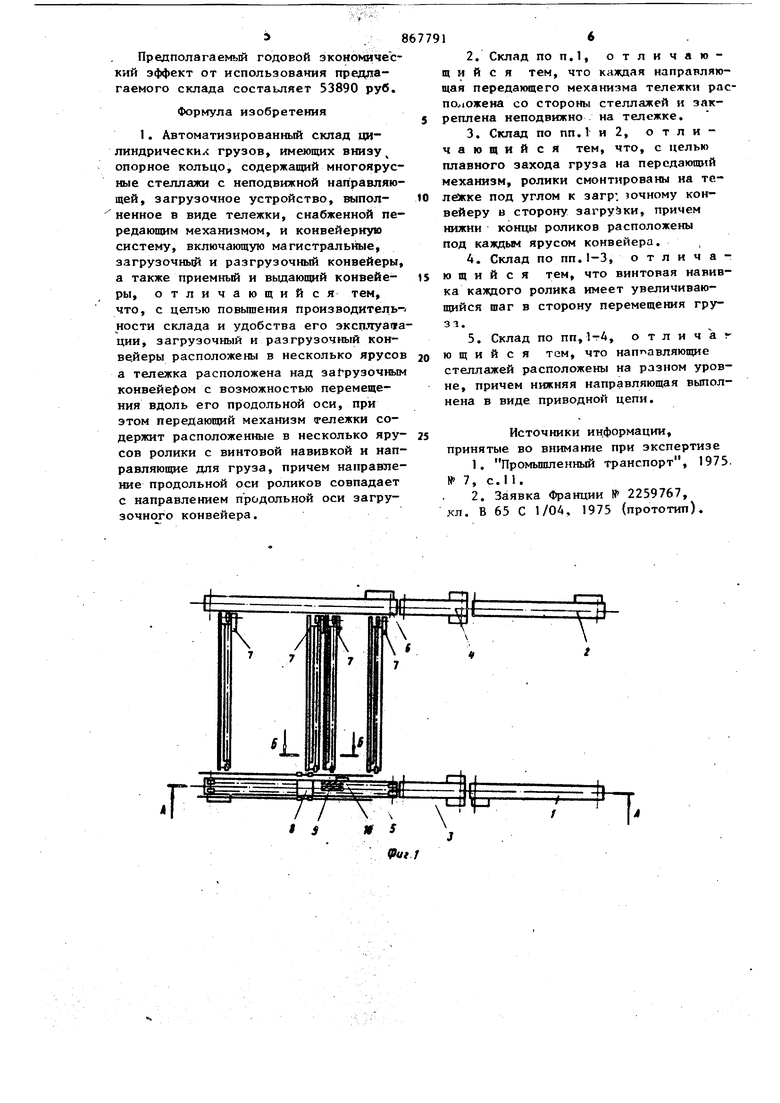

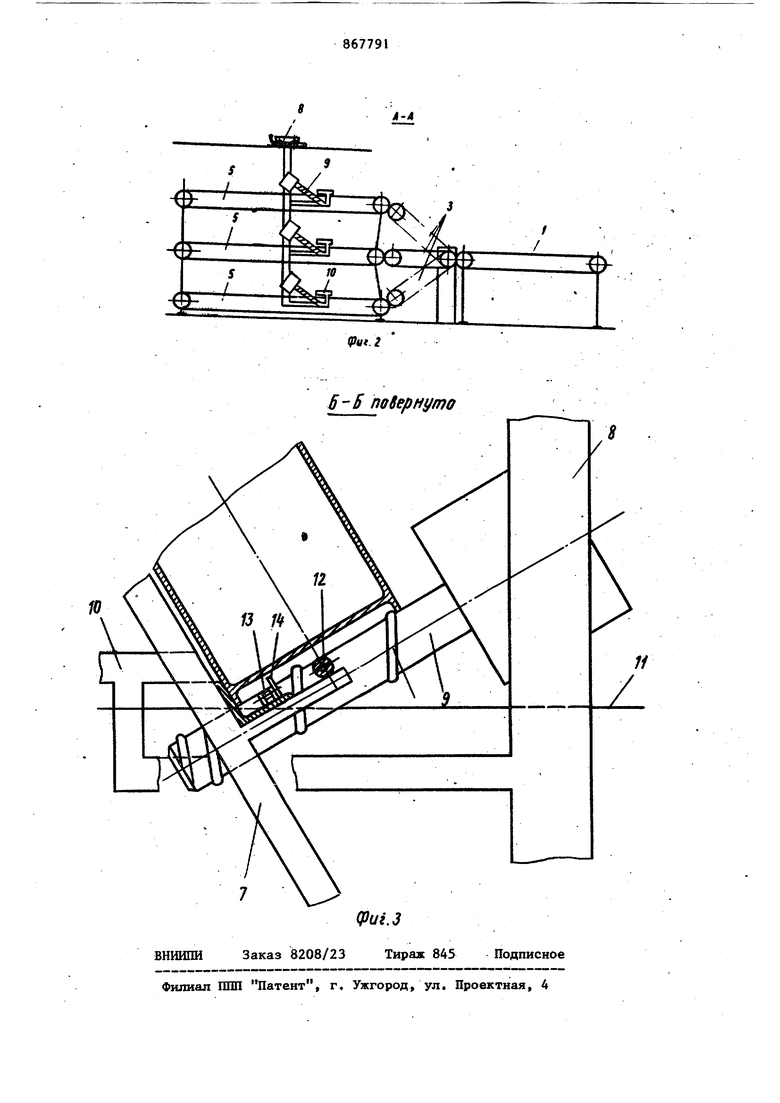

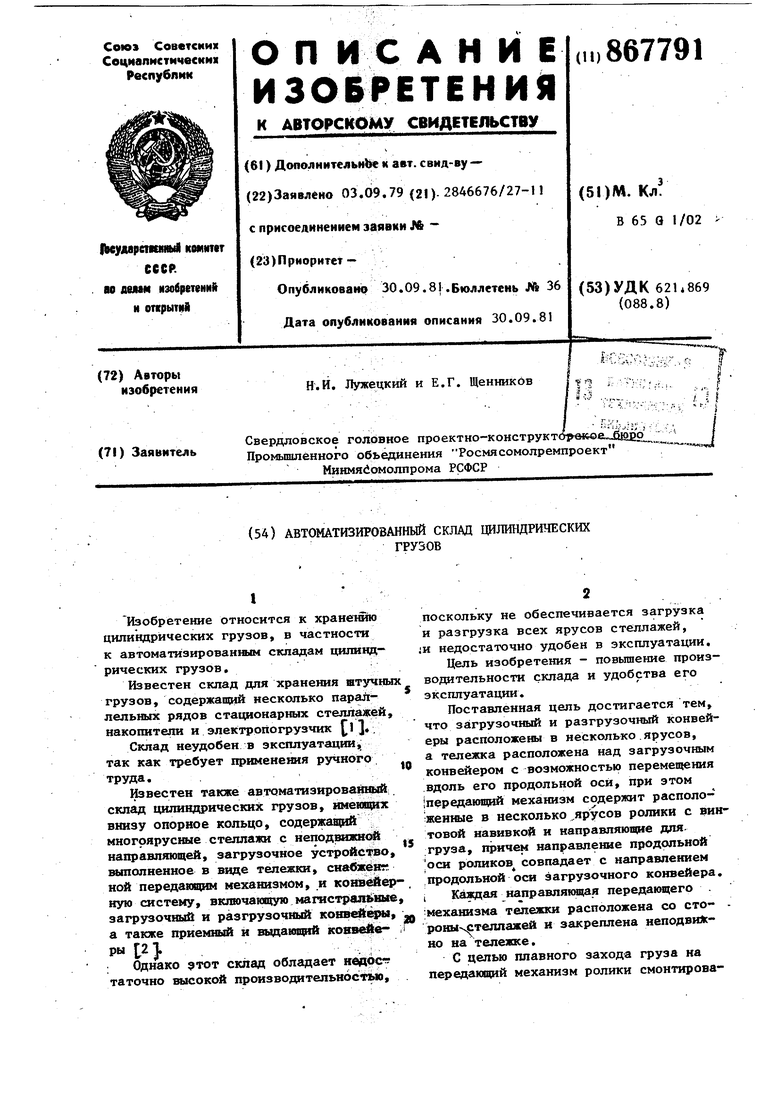

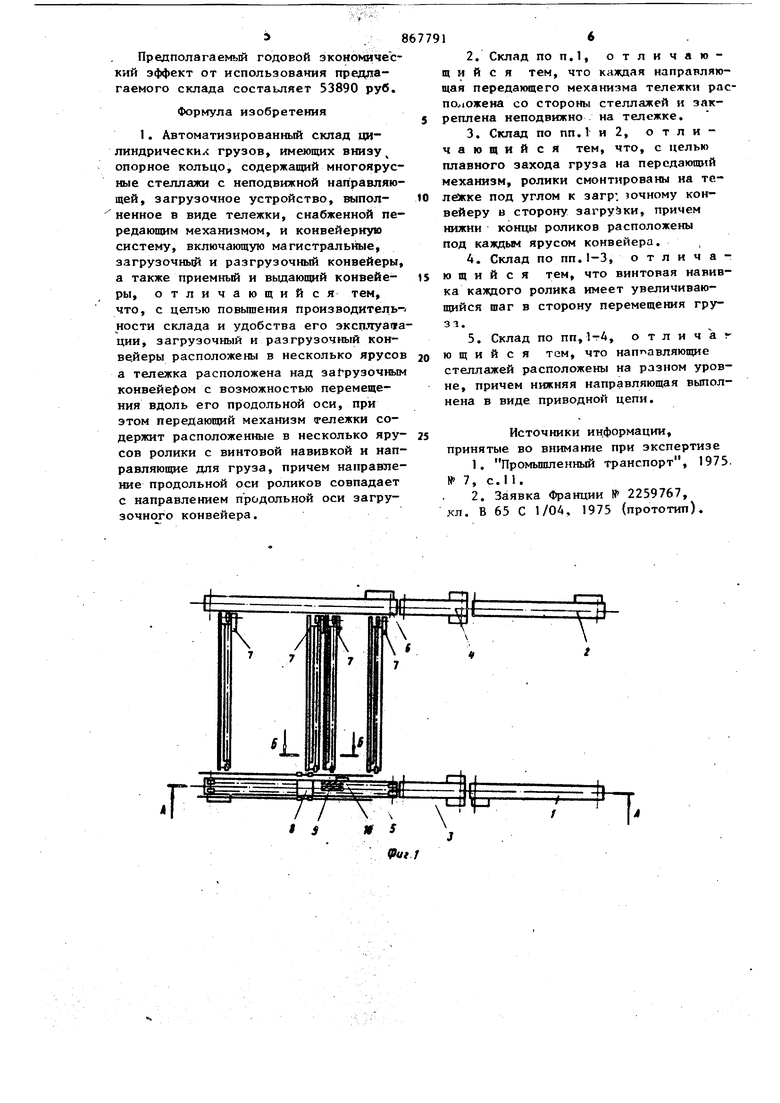

Изобретение относится к хранегаяо цилиндрических грузов, в частности к автоматиэированшш складам цилиндрических грузов. Известен склад для хранения штучны грузов, содержащий несколько параллельных рядов стационарных стеллажей, накопители и электропогрузчик . Склад неудобен в эксплуатации, так как требует применения ручного труда. Известен также автоматизированный склад цилиндрических грузов, имеющих внизу опорное кольцо, содержащий многоярусюде стеллажи с неподвижной направляющей, загрузочное устройство, выполненное в виде тележки, снабженг ной передающим механизмом, и конвейер ную систему, включанщую магистральные загрузочный и разгрузочный ко1юей ы, а также приемный и выдающий ковв ерь-Сг.. : Однако 9 тот склад обладает недос« таточно высокой производа1тельн6стыо. поскольку не обеспечивается загрузка и разгрузка всех ярусов стеллажей, недостаточно удобен в эксплуатации. Цель изобретения - повьшение производительности склада и удобства его эксплуатации. Поставленная цель достигается тем, что загрузочный и разгрузочный конвейеры расположены в несколько.ярусов, а тележка расположена над загрузочным конвейером с возможностью перемещения вдоль его продольной оси, при этом передающий механизм содержит расположенила в несколько,ярусов ролики с винтовой навивкой и направляющие для. груза, причем направление продольной оси роликов совпадает с направлением продольной оси загрузочного конвейера. i Каждая направляющая передающего . :механизма тележки расположена со сто- роны чСтеллажей и закреплена неподвижно на тележке. С целью плавного захода груза на передающий механизм ролики смонтироваНЫ на тележке под углом к загрузочному конвейеру в сторону загрузки, причем нижние концы роликов располож ны под каждым ярусом конвейера. Винтовая- навивка каждого ролика имеет увеличивающийся шаг в сторону перемещения груза. Направляющие стеллажей расположены на разном уровне, причем нижняя направляющая выполнена в ввде приводной цешг. На фиг.1 показан предлагаемый склад, общий вид: на фиг.2 - разрез А-А на фиг.1: на фиг.З - разрез Б-Б на фиг.1. Автоматизированный склад включает одноярусньй приемный конвейер 1, одноярусный выдающий конвейер 2, поярусное загрузочное устройство 3, поярусное разгрузочное устройство 4, магистральный многоярусный загрузочный конвейер 5, магистральный многоярусный разгрузочный конвейер 6, мно гоярусные приводные стеллажи 7 и уст ройство для передачи груза с магистрального загрузочного конвейера на стеллажи, включающее тележку 8, уста новленную с возможностью перемещения над магистральным загрузочным конвей «ром, и передающие мexaниз «ы для каждого яруса, содержащие приводАге ролики 9 с винтовой навивкой, направление осей которых совпадает с напра лением оси магистрального загрузочного конвейера, и направляющую 10, установленную стационарно на загрузо ном конце тележки со стороны.стелла- жей. Винтовые ролики установлены на тележке под углом к грузонесущей поверхности 11 загрузочного магистрального конвейера так, что их концы лежат ниже этой поверхности. Стеллажи выполнеш 1 в виде двух направляющих, расположенных на разнь1х уровнях по .высоте. Верхняя направляющая 12 установлена стационарно, а нижняя направляющая 13 выполнена в виде приводной цепи, снабжен- ной толкателем 14. Автоматизированный склад работает следующим образом.. При загрузке склада приемный конвейер 1 транспортирует груз к поярус ному загрузочному устройству 3, кото рое передает его на соответствующую ветвь многоярусного загрузочного магистрального конвейера 5. Тележка 8 передающего устройства устанавливает ся напротив стеллажей 7, а винтовым 14 ролнкам 9 сообщается вращение от индивидуального привода. Магистральный загрузочный конвейер транспортирует груз к передающему устройству. Винт роликов 9 захватывает переднюю часть опорного кольца груза изнутри и перемещает груз вдоль роликов 9, сообщая ему наклонное положение по отнощению к грузонесущей поверхности магистрального конвейера 5. Направляющая 10 препятствует боковому перемещению груза. При выведении роликами 9 из контакта с направляющей 10 половины груза, они сообщают грузу боковое движение к стеллажам, при этом передняя часть опорного кольца плавно выходит из зацепления с винтом роликов 9, а винт роликов 9 со стороны загрузки плавно подхватывает наружную поверхность кольца , что обеспечивает дальнейшее перемещение груза вдоль роликов 9 при одновременном боковом смещении его. Плавность обеспечивается переменным шагом винта роликов. После полного выведения роликами груза из контакта с направляющей груз плавно передается на стеллажи, что обеспечивается одинаковыми углами наклона к грузонесущей поверхности роликов и касательной к направляющим 12 и 13 в плоскости, перпендикулярной к перемещению груза на стеллажах 7. Подвижная направляющая 13 стеллажа перемещает груз вдоль его оси. При разгрузке склада подвижная направляющая 13 стеллажа 7 сталкивает груз на многоярусный магистральный разгрузочный конвейер 6, который транспортирует грузы к поярусному разгрузочному устройству 4, распределяющему их в один ярус на вьщающий конвейер 2. Предлагаег-ый автоматизированный склад дпя штучных цилиндрических грузов, имеющих опорное кольцо внизу, обеспечивает непрерывность загрузки и разгрузки, что значительно увеличивает производительность склада, дает возможность при разгрузке автомати-. чески комплектовать грузы всевозможного ассортимента, уменьшает количест- во обслуживакщего персонала, увеличивает коэффициент полезного использования площадей, уменьшает расход холода в охлаждаемых складах, уменьает металлоемкос1Ъ.

Предполагаемый годовой экономический эффект от использования предлагаемого склада состаьляет 53890 руб.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-30—Публикация

1979-09-03—Подача