. ,. . .,: ..:;.

Изобретение относится к оборудованию предназначенному для злектрохимических процессов, в частности к электродам, применяемым при электролизе воды, и может найти применение в областях народного хозяйства, связанных с проведением электрохимических процессов: в установках для получения кислорода, в аккумуляторах топливных элементах.

Известны электроды для электрохимических процессов, изготовленные путем спекания шихты, состоящей Й8 никеля и порообразуницего веществ а tl

Недостатком таких злектройовявляется низкая стойкость против коррозии и большие энергетические затраты на процесс электролиза ВОДЫ|

Наиболее близким к предлагаемому изобретению является электрод ДЛЯ электрохимических процессов, содеркгиций пористую никелевую основу с нанесенным на нее активным покрытием сплавом вольфрамаЛс никелем 2J

Недостатком такого электрода ЯВляетря низкая сто йкость против кор. РОЗИИ. . . :/ . . - Цель изобретения - повышение,коррозиоиной стойкости электрода.

Эта цель достигается тем, что на пористую никелевую основу наносят активное покрытие в Качестве которого используют салеыанныё окислы неодима, никеля и кобальта формулы

NdNiCc rOg со структурой перовскита в количестве (1,8-2,2) Ю кг на 1 м видимой поверхности основы. , П р и мер. Для покрытия смеыан 0 ными оксидами пористый никелевый электрод пропитывается в течение 8-10 мин смесью растворов нитридов неодима, никеля и кобальта с общей концентраци- ей 450 г.л и ионным соотношением

Я5 компонентов 1:1:2. Электрод затем высушивается до постоянного вес в вакуумном шкафу ВШ-0,035 при 20 С и остаточном давлении рт. ст., . что предотвргицает агрегацию смешанных нитратов, и обжигается в муфель. ной печи в воздушной атмосфере при 640-650С в течение 25-30 мин. При более низкой температуре не происходит образование структуры типа перовскита

25 при более высокой наблюдается дефо1 «ирование образцов. В результ ате такой обработки на всей поверхности / пористого электрода фррмируется смешанный оксид состава NdNiCo Og со

30 структурой перовскита, обладающей

полупроводниковыми свойствами с элек тронной проводимоетыо.Шенно это обеспечивает повышенные защитные свойства покрытий. Количество покрытия .. 2,0 10 кг в расчете на 1 м видиК1ой поверхности (толщина 3,3 мкм). По аналогичной методике получались электроды с толщиной покрытия 2,8 мкм (380 г.лГ. смеси нитратов) и 3,8 мкм (520 г.л. смеси нитратов) .

Электрод работает следуквдим образом.

Опытные образцы в виде дисков диаметром 25 мм и высотой 2 мм использовались в качестве анодов

при электролизе 33%-нбго раствора гидроксида калия при габаритной плотности тока 2500 А/м, Рабочая температура составляла 50-60 0. На работакяцик ячейках с испытуемыми образцами периодически снимали вольт-амперные характеристики, позволякхцие судить об энергетике процесса. Время непрерывной работы каждого образца составляло 120 ч. На образцах проводились также коррозион ные испытания. Для коррозионных испытаний был весовой метод.

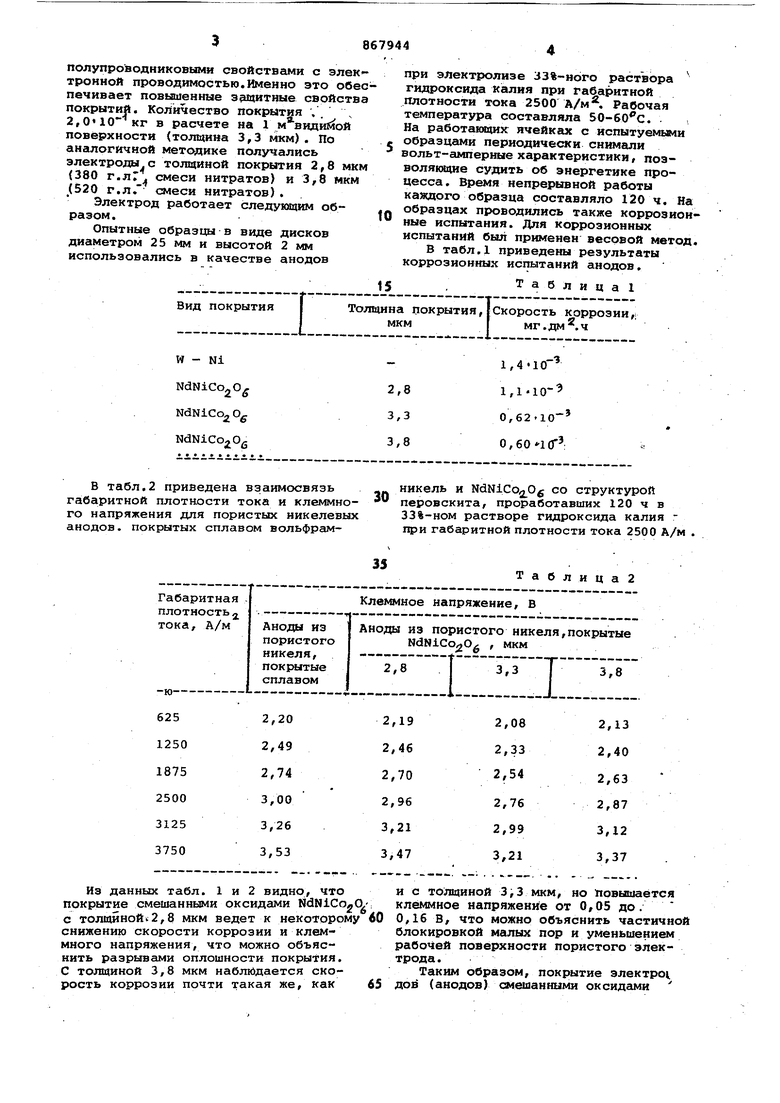

В табл.1 приведены результаты коррозионных испытаний анодов.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Анод для получения кислорода | 1980 |

|

SU1041605A1 |

| АНОД ДЛЯ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА ЩЕЛОЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА ДЛЯ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА ЩЕЛОЧИ | 2017 |

|

RU2709479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОДИФФУЗИОННЫХ ЭЛЕКТРОДОВ | 2002 |

|

RU2290454C2 |

| СПОСОБ ОБРАБОТКИ ПОРИСТЫХ НИКЕЛЕВЫХ ЭЛЕКТРОДОВ | 1972 |

|

SU425980A1 |

| Способ получения двухслойного гибридного покрытия на нержавеющей стали | 2022 |

|

RU2794145C1 |

| ПОКРЫТИЕ ДЛЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ЭЛЕМЕНТОВ ЯЧЕЙКИ ЭЛЕКТРОЛИТИЧЕСКОЙ ЯЧЕЙКИ | 2011 |

|

RU2573558C2 |

| Катод для электролиза | 2016 |

|

RU2621029C1 |

| Способ получения гибридного покрытия на нержавеющей стали | 2022 |

|

RU2785128C1 |

| Способ изготовления каталитического покрытия для анода щелочного электролизера воды | 2024 |

|

RU2830669C1 |

| ГЕТЕРОМЕТАЛЛИЧЕСКИЙ МАЛАТ НЕОДИМА (III) И ЖЕЛЕЗА (III) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2255082C2 |

В табл.2 приведена взаимосвязь габаритной плотности тока и клеммного напряжения для пористых никелевых анодов, покрытых сплавом вольфрамИз данных табл. 1 и 2 видно, что покрытие смешанными оксидами NdNiCo O с толщиной 2,8 мкм ведет к некоторому 60 снижению скорости коррозии и клеммного напряжения, что можно объяснить разрывами оплошности покрытия. С толщиной 3,8 мкм наблюдается скорость коррозии почти такая же, как 65

и с толщиной 3,3 мкм, но повЕлиаётся клеммное напряжение от до. 0,16 В, что можно объяснить частичной блокировкой малых пор и уменьшением рабочей поверхности пористого электрода .

Таким образом, покрытие электродов (анодов) смешанными оксидами никель и mttiCo Og со структурой перовскита, проработавших 120 ч в 33%-ном растворе гидроксида калия при габаритной плотности тока 2500 А/м .

NdNiCOj O с перовскитноП структурой в количестве (1,8-2,2)-Ю кг 8 расчете на 1 м видимой поверхности (толщиной 3-3,6 мкм) обеспечивает максимальное снижение скорости коррозии и кле1«лногО напряжения при одинаковой производительностн по сравнению с электродами, покрытыми сплавом вольфрам-никель (скорость коррозии зменыаается в 2,26 раза, энергозатраты на 5-10%),

Формула изобретения

Электрод для электрохимических процессов, содержащий пористую никелевую основу с нанесенными на нее

t а ю

активным покрытием, о т л щ и и с я тем, что, с целью повышения его стойкости, в качестве активного покрытия он содержит смешанные оксиды неодиМа, никеля и кобальта формулы NdNiCogOg со структурой перовскита в количестве (1,8-2,2)«10 кг на 1 м видимой поверхности основы.

Источники информации, принятые во внимание при экспертизе

1,Рябухин А.Г. Электрохимические и коррозионные свойства пористых электродов. Челябинск, 1976, с.81105.

№ 425980, .кл. С 23 В 5/32, 1974 (про5тотип) .

Авторы

Даты

1981-09-30—Публикация

1979-06-21—Подача