(54) СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления мешочной бумаги | 1981 |

|

SU1049597A1 |

| Волокнистая масса для изготовления мешочной бумаги | 1986 |

|

SU1395722A1 |

| Бумажная масса для изготовления упаковочного материала | 1974 |

|

SU503967A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1994 |

|

RU2026914C1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| Бумажная масса для изготовленияТАРОупАКОВОчНОгО МАТЕРиАлА | 1978 |

|

SU834294A1 |

| Бумажная масса для изготовления тароупаковочного материала | 1975 |

|

SU602645A1 |

| Бумжаная масса для изготовления тароупаковочного материала | 1975 |

|

SU558085A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Мешочная бумага | 1990 |

|

SU1810419A1 |

1 °

Изобретение относится к способам изготовления бумаги, преимущественно мешочной, и может быть использовано в целлюлозно-бумажной промьшленности.

Известно много способов получения бумаги путем обработки волокнисто го целлюлозосодержащего материа -ла различными проклеивающими реагентами и отлива бумажного полотна, например способ получения мешочной бумаги, по которому небеленую сульфатную целлюлозу размалывают до ЗО-ЗЗ ШР, при перемешивании« обрабатывают смесью канифольного клея, каучукового латекса и алюминиевых квасцов и отливают бумажное полотно Г13 .

Известен также способ изготовлен НИН влагопрочной и-водостойкой бумаги, включающий обработку целлни1озосодержащего волокнистого материала изопропениловым эфиром жи15ных кислот Г2 .

Однако бумага, изготовленная по известным способам, имеет высокую себестоимость из-гза больших затрат целлюлозы 80 г на 1 м бумаги и использования дорогостоящих и дефицитных химических проклеивающих реаген- тов.

Наиболее близким к предлагаемому является способ изготовления бумаги, включающий размол небеленой сульфат10ной цеЛ дапозы, обработку ее при перемешивании введенным проклеивающим реагентом смесью канифоли и глиночема и отлив бумажного полотна ЗЗ.

15

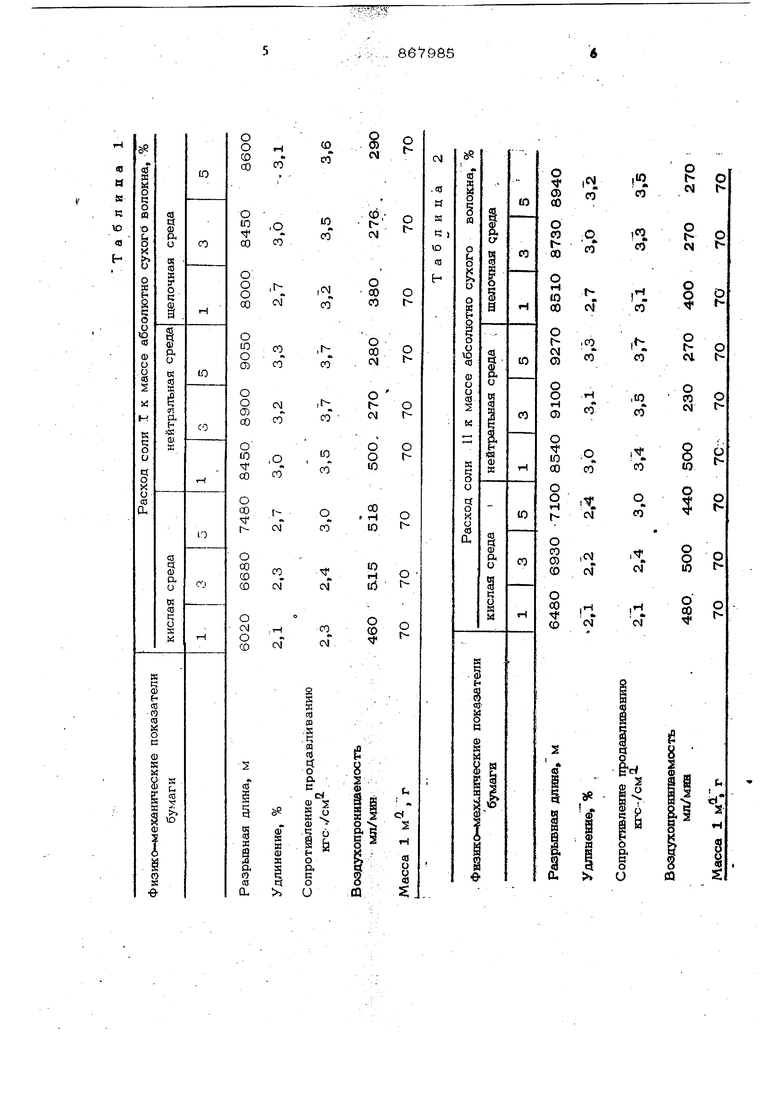

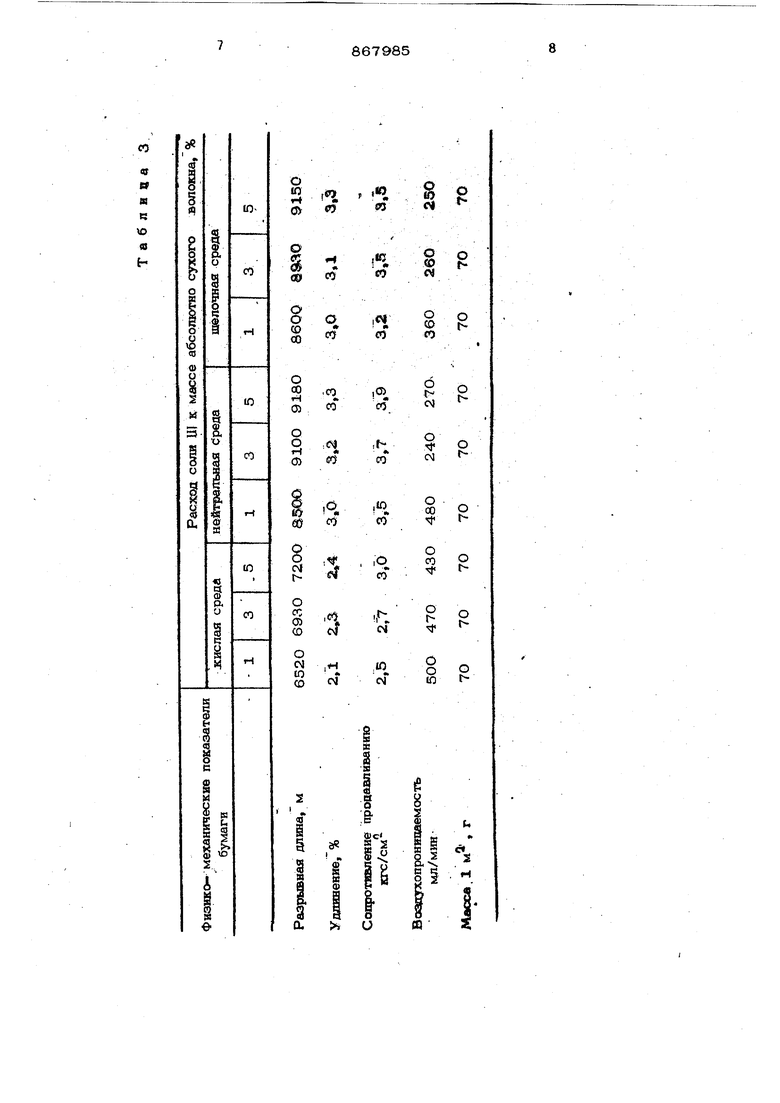

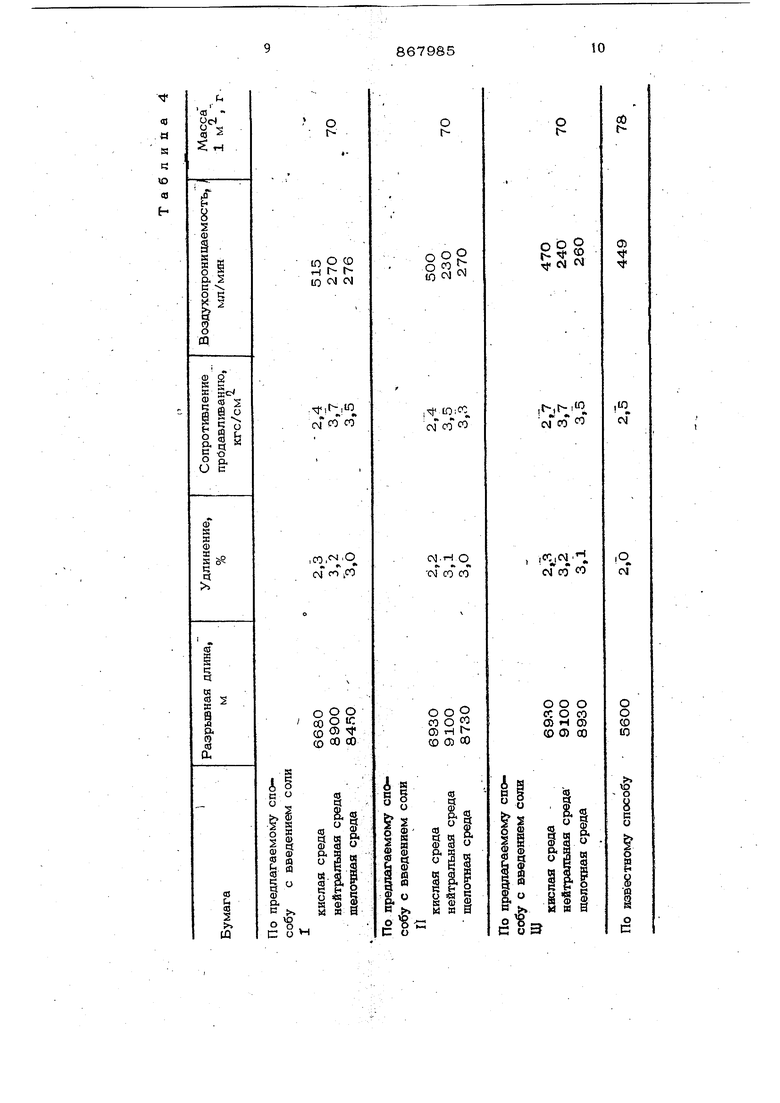

Недостатком известного способа изготовления бумаги является высокая себестоимость 1 т бумаги (211,57 руб) так как затраты целлюлозы 78 1 М бумаги еще значитепьны. Кроме того, на увеличение себестоимости оказывает влияние использование дефицитных и дорогостояЬщх живичной канифоли (стоимостью 1300 руб за 1 т) И глинозема (стоимостью 4А,4 руб за 1т). Цель изобретения - снижение себе-стоимрсти бумаги при одновременном сохранении высоких ее физико- механических показателей. Поставленная цель достигается сп собом изготовления бумаги, преимущественно мешочной, включающим размол небеленой сульфатной целлюлозы, введение проклеивающего реагента и о лив бумажного полотна. В качестве проклеивающего реагента используют н риевую соль сложного эфира дикарбоно вой кислоты - отход производства пла тификаторов в количестве 1-5 % от массы абсолютно сухого волокна. При использовании в качестве прок леивающего реагента вышеуказанной соли в предлагаемых количествах масс бумаги снижается и составляет 70 г/м а ее физико-механические показатели остаются высокими по сравнени1б с известным способом изготовления бумаги, Использо вание отхода производст за, а также уменьшение затрат волокнистого целлюлозосодержащего материала на 1 м бумаги обеспечивает сннжение ее себегтоимости. Технология способа состоит в следующем. Волокнистый целлюлозосодержащий материал, а именно небеЬеНую сульфатную целлюлозу размалывают при концентрации I % до и при перемешивании вводят проклеивающий pea гент, в качестве которого используют одну из следующих солей : Т натриевую соль моно-2-зтил-гёксилфталата (отход производства,пластификатора диоктилфталата); 11 натриевую соль монобутилфталата (отход производства пластификатора, дибутилфталата); Ш натриевую соль монобутилсебацината (отход произвбдства пласти фикатора дибутилсебацината). Указанные соли вводят в количеств 1 %,3%и5%от массы абсолютно сухого волокна. Отлив бумажного полотна производят на листо-отливном аппарате ЛО-А-1 по трей вариантам: в кислой, нейтральной и щелочной сре де. Масса отливаемой бумаги 70 г/м . После кондиционирования образцов проводят испытание по ГХ)СТ 135 25.7-68. Результаты испытаний приведены в табл. 1-4. Из приведенных в таблицах 1-3 данных видно, что количественное содержание вводимого проклеивающего реагента сос1 авляет 1-5 % от массы абсолютно сухого волокКа. . При введении в волокнистую массу указанных солей менее 1 % физикомеханические показатели получаемой бумаги не соответствуют ГОСТу на мешочную бумагу. Введение в волокнистую чассу солей более 5 % зкономиЧески нецелесообразно, так как не дает улучшения 4 зико-механических показателей получаемой бумаги. В приведенном примере (табл.4) масса бумаги, полученной по предлагаемому способу по сравнению с известнь1м способом уменьшается на 8 н на 1 м при этом физико-механические показателибумаги остаются высокими, а некоторые показатели улучшаются, например разрывная длина увеличивается до 9100 м, а распределение продавливанию до 3,7 кгс/см . Использование предлагаемого способа изготовления бумаги обеспечивает по сравнению с существующими способами снижение себестоимости бумаги за счет сокращения расхода волокнистого целлюлозосодержащего материала на 8-10 г на 1 ми замены дефицитных и дорогостоящих химических проклеивающих реагентов отходом производства. Физико-механические характеристики бумаги остаются высокими, а некоторые, например разрывная длина и сопротивление продавливанию улучшаются. Все это позволяет получить деше- . вую бумагу с сохранением ее физикомеханических характеристик, сэкономить дефицитное и дорогостоящее сырье, а также утилизировать отходы производства пластификаторов. Ожидаемый экономический эффект по Новолялинскому целлюлозно-бумажному комбинату составит за счет снийкения себестоимости I т бумаги 190080 тыс. руб, за счет снижения расхода целлюлозы и замены канифоли и глинозема отходом производства t млн.41 тыс. руб. Формула изобретения Способ изготовления бумаги, преимущественно мешочной, включающий размол небеленой сульфатной целлюлозы , введение проклеивающего реагента и отлив бумажного полотна, отличающийся тем, что, с целью снижения себестоимости бумаги при одновременном сохранении высоких физико-механических показателей ее, в качестве проклеивакяцего реагента использу эт . натриевую соль сложного эфира дикар8512 боковой кислоты - отход производства пластификаторов в количестве 1-5 % от массы абсолютно сухого волокна. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 318656, кл. D 21 Н 3/34, 1971. 2.Авторское свидетельство СССР № 503971, кл. О 21 Н 3/34, 1976. 3. Иванов С. Н. Технология бумаги. Лесная промышленность. М., 1970, с. 149 (прототип).

Авторы

Даты

1981-09-30—Публикация

1979-11-02—Подача