I

Настоящее изобретение относится к строительно-дорожным машинам, а именно к землеройным машинам типа бульдозеров.

Известно бульдозерное оборудование, включающее отвал, дополнительный рабочий орган для перемещения грунта в сторону, посредством энергии сжатого газа и толкающую раму с осью поворота, расположенной под углом к продольной оси 1.

Наиболее близким техническим решением к предлагаемому является бульдозер, включающий базовую машину с силовым капотом, неповоротный отвал, толкающие брусья, один из которых жестко связан с отвалом и образует с «им Г-образную раму, а второй имеет с рамой шарнирную связь, позволяющую посредством тидроцилиндра перекоса, присоединенного с помощью цилиндрических шарниров к отвалу и толкающему брусу, осуществлять перекос отвала в поперечной плоскости, поворачивая с жестко закрепленным брусом (Г-образную раму) относительно оси, расположенной под углом к оси машины. Оба толкающих бруса связаны с базовой машиной универсальными щарнирами, поворот вокруг кото(54) БУЛЬДОЗЕР

рых осуществляется принудительно двумя гидроцилиндрами подъема и опускания отвала. Эти гидроцилиндры присоединены с помощью цилиндрических щарниров к силовому капоту базовой мащины н верхней кромке отвала 2.

Недостатком этого бульдозера является малый угол поперечного перекоса отвала, что препятствует установке на бульдозере сменного оборудования для перемещения грунта .в сторону, например, потоком сжатых газов.

10

Цель изобретения - расширение технологических возможностей бульдозера путем увеличения предельного угла поперечного перекоса отвала.

Указанная цель достигается тем, что один

15 из гидроцнлиндров управления закреплен посредством универсального шарнира на верхней части силового капота и соединен с Г-образной рамой, второй гидроцилиндрпосредством универсального щарнира на верхней боковой части силового капота сое20динен со вторым толкающим брусом и третий гидроцилиндр - посредством универсального шарнира на нижней боковой час-Ги силового капота и соединен со вторым толкающим

брусом. При этом шарнир соединения Г-образной рамы со- вторым толкающим брусом выполнен универсальным.

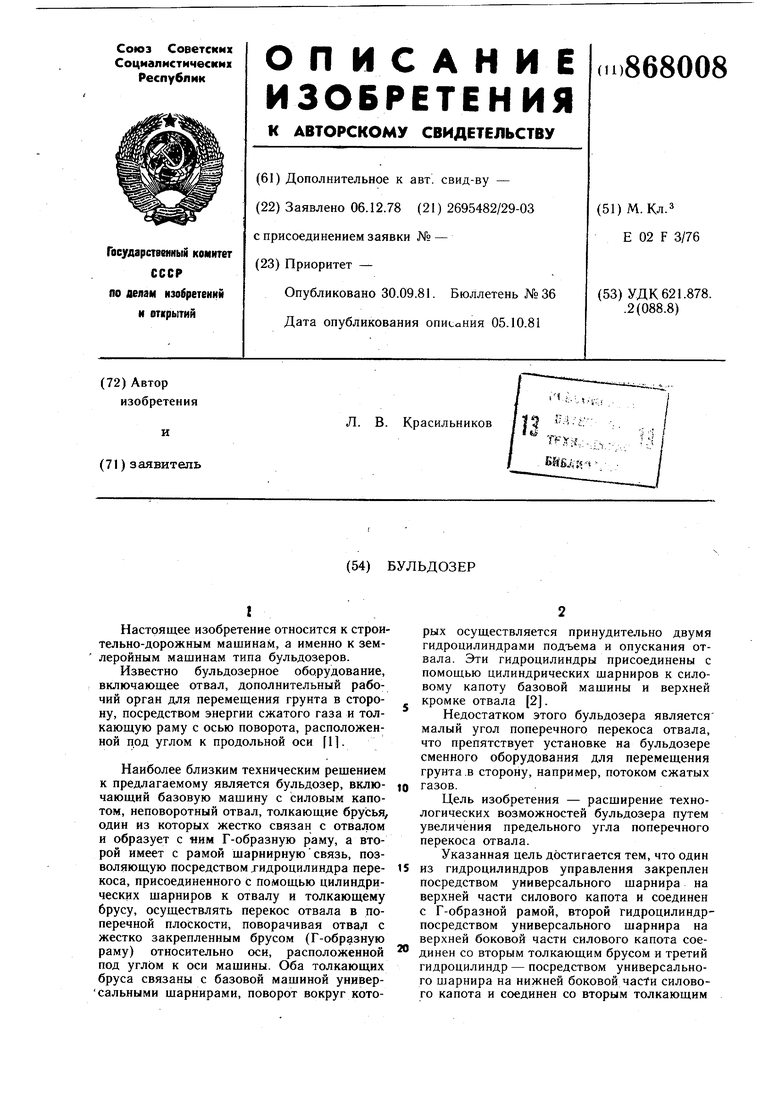

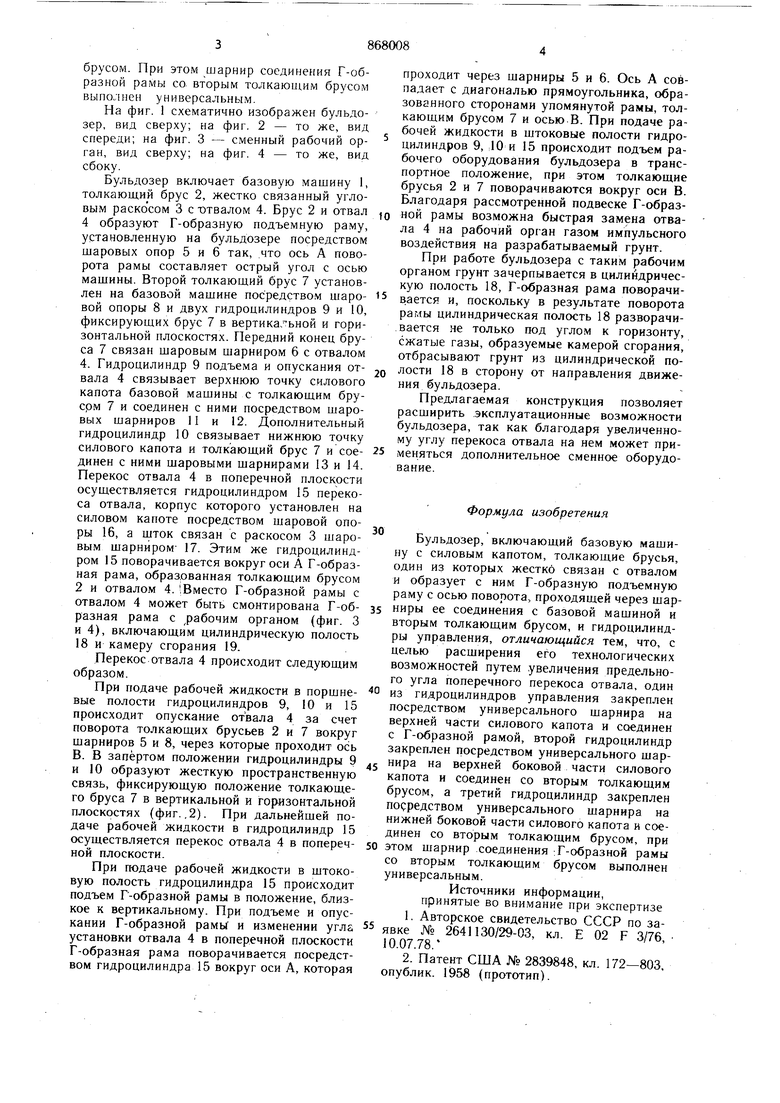

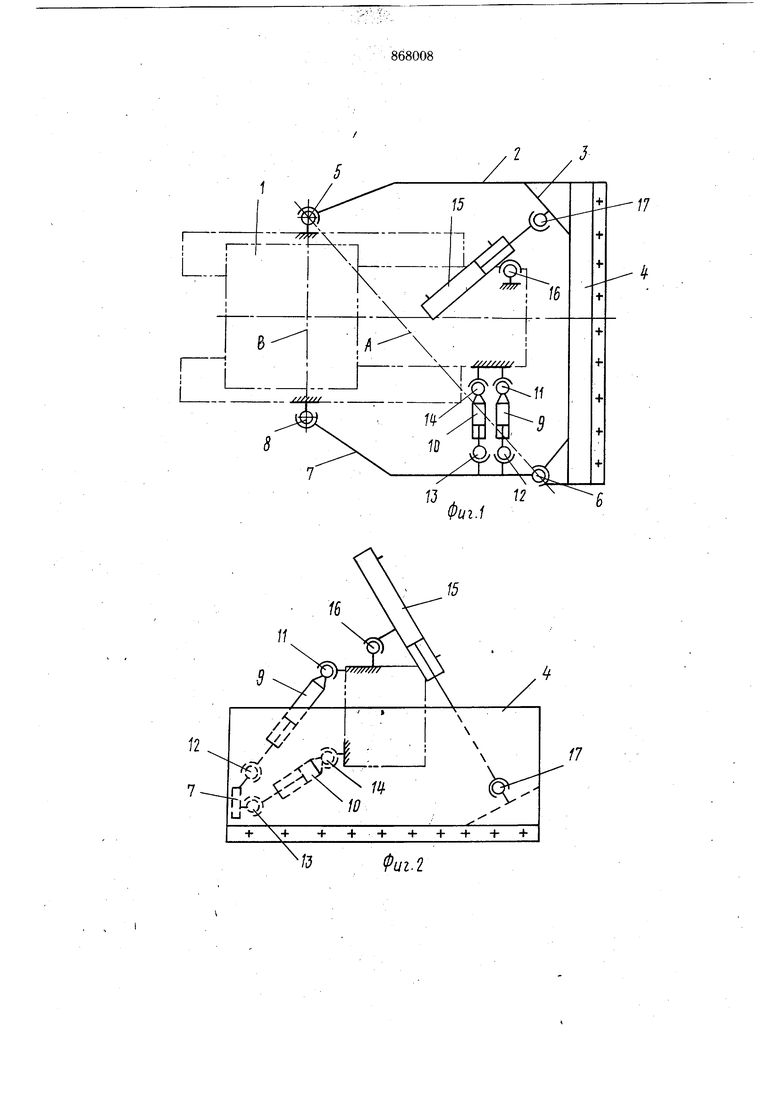

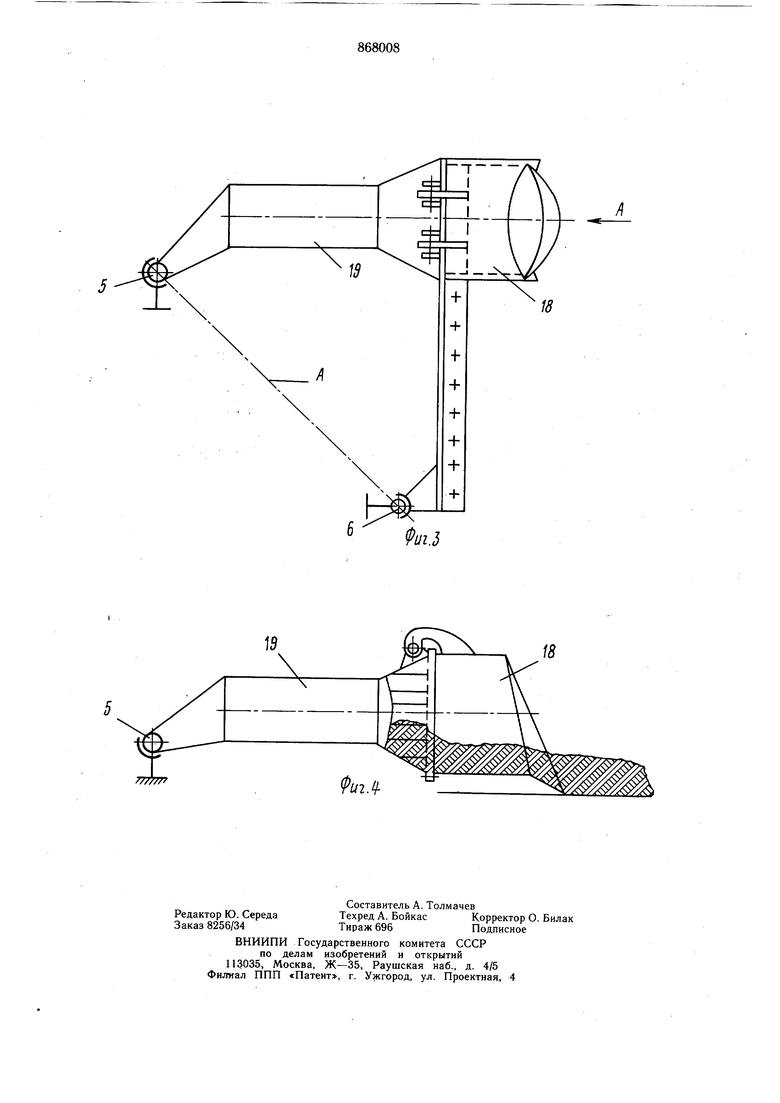

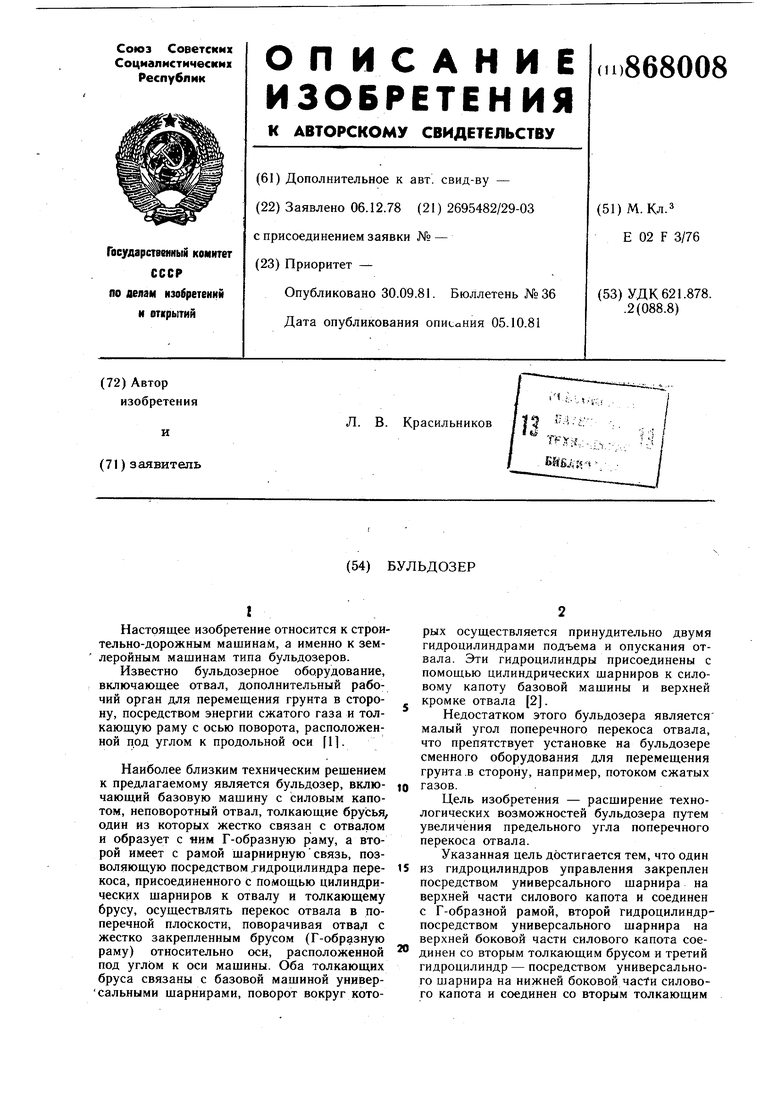

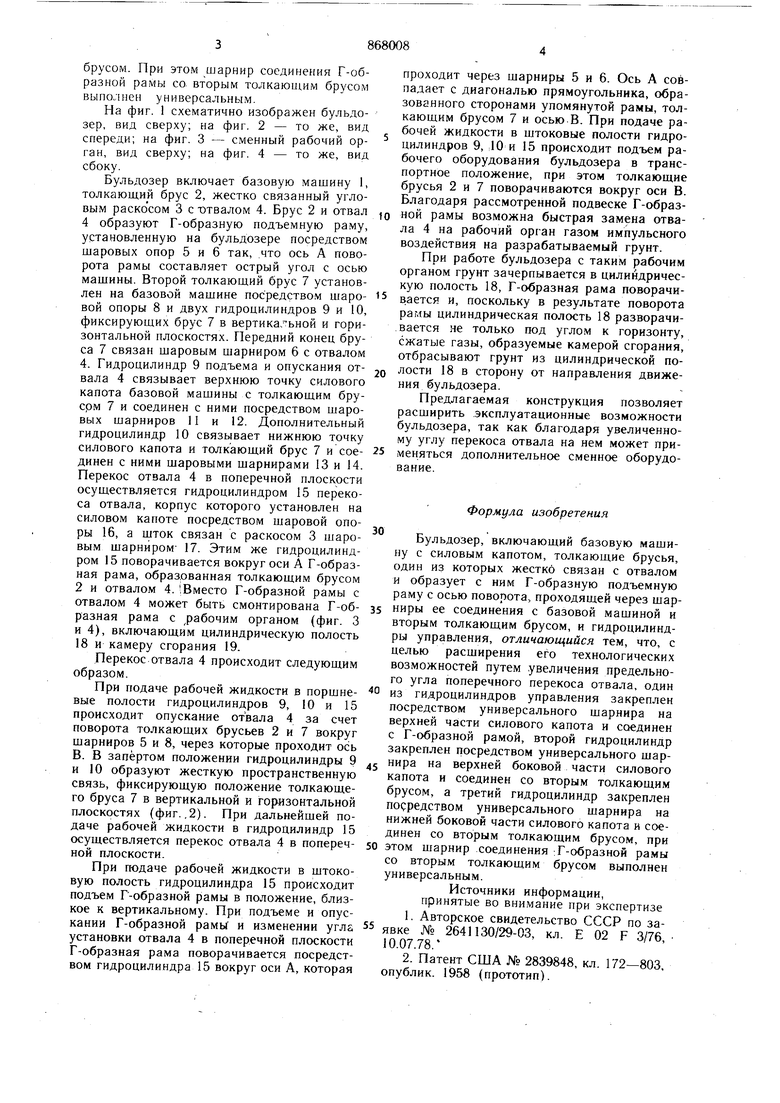

На фиг. 1 схематично изображен бульдозер, вид сверху; на фиг. 2 - то же, вид спереди; на фиг. 3 - сменный рабочий орган, вид сверху; на фиг. 4 - то же, вид сбоку.

Бульдозер включает базовую машину 1, толкающий брус 2, жестко связанный угловым раскосом 3 с -отвалом 4. Брус 2 и отвал 4 образуют Г-образную подъемную раму, установленную на бульдозере посредством шаровых опор 5 и 6 так, что ось А поворота рамы составляет острый угол с осью машины. Второй толкающий брус 7 установлен на базовой машине посредством шаровой опоры 8 и двух гидроцилиндров 9 и 10, фиксирующих брус 7 в вертика.ьной и горизонтальной плоскостях. Передний конец бруса 7 связан шаровым шарниром 6 с отвалом 4. Гидроцилиндр 9 подъема и опускания отвала 4 связывает верхнюю точку силового капота базовой машины с толкающим брусрм 7 и соединен с ними посредством шаровых шарниров 11 и 12. Дополнительный гидроцилиндр 10 связывает нижнюю точку силового капота и толкающий брус 7 и соединен с ними шаровыми шарнирами 13 и 14. Перекос отвала 4 в поперечной плоскости осуществляется гидроцилиндром 15 перекоса отвала, корпус которого установлен на силовом капоте посредством шаровой опоры 16, а шток связан с раскосом 3 шаровым шарниром 17. Этим же гидроцилиндром 15 поворачивается вокруг оси А Г-образная рама, образованная толкающим брусом 2 и отвалом 4. Вместо Г-образной рамы с отвалом 4 может быть смонтирована Г-образная рама с рабочим органом (фиг. 3 и 4), включающим цилиндрическую полость 18 и камеру сгорания 19.

Перекос отвала 4 происходит следующим образом.

При подаче рабочей жидкости в порщневые полости гидроцилиндров 9, 10 и 15 происходит опускание отвала 4 за счет поворота толкающих брусьев 2 и 7 вокруг шарниров 5 и 8, через которые проходит ось В. В запертом положении гидроцилиндры 9 и 10 образуют жесткую пространственную связь, фиксирующую положение толкающего бруса 7 в вертикальной и горизонтальной плоскостях (фиг..2). При дальнейшей подаче рабочей жидкости в гидроцилиндр 15 осуществляется перекос отвала 4 в поперечной плоскости.

При подаче рабочей жидкости в штоковую полость гидроцилиндра 15 происходит подъем Г-образной рамы в положение, близкое к вертикальному. При подъеме и опускании Г-образной рамьГ и изменении угла установки отвала 4 в поперечной плоскости Г-образная рама поворачивается посредством гидроцилиндра 15 вокруг оси А, которая

проходит через шарниры 5 и 6. Ось А сойпадает с диагональю прямоугольника, образованного сторонами упомянутой рамы, толкающим брусом 7 и осью В. При подаче рабочей жидкости в штоковые полости гидроцилиндров 9, 10 и 15 происходит подъем рабочего оборудования бульдозера в транспортное положение, при этом толкающие брусья 2 и 7 поворачиваются вокруг оси В. Благодаря рассмотренной подвеске Г-образной рамы возможна быстрая замена отвала 4 на рабочий орган газом импульсного воздействия на разрабатываемый грунт.

При работе бульдозера с таким рабочим органом грунт зачерпывается в цилиндрическую полость 18, Г-образиая рама поворачивается и, поскольку в результате поворота рамы цилиндрическая полость 18 разворачивается не только под углом к горизонту, сжатые газы, образуемые камерой сгорания, отбрасывают грунт из цилиндрической полости 18 в сторону от направления движения бульдозера.

Предлагаемая конструкция позволяет расширить эксплуатационные возможности бульдозера, так как благодаря увеличенному углу перекоса отвала на нем может применяться дополнительное сменное оборудование.

Формула изобретения

Бульдозер, включающий базовую машину с силовым капотом, толкающие брусья, один из которых жестко связан с отвалом и образует с ним Г-образную подъемную раму с осью поворота, проходящей через щарниры ее соединения с базовой машиной и вторым толкающим брусом, и гидроцилиндры управления, отличающийся тем, что, с целью расширения его технологических возможностей путем увеличения предельного угла поперечного перекоса отвала, один

из гидроцилиндров управления закреплен посредством универсального щарнира на верхней части силового капота и соединен с Г-образиой рамой, второй гидроцнлиидр закреплен посредством универсального шарнира на верхней боковой части силового капота и соединен со вторым толкающим брусом, а третий гидроцилиндр закреплен посредством универсального шарнира на нижней боковой части силового капота и соединен со вторым толкающим брусом, при

этом шарнир соединения ; Г-образной рамы со вторым толкающим брусом выполнен универсальным.

Источники информации, принятые во вни.мание при экспертизе

1.Авторское свидетельство СССР по заявке № 2641130/29-03, кл. Е 02 F 3/76

10.07.78.

2.Патент США № 2839848, кл. 172-803, опублик. 1958 (прототип).

-5

м

7/7

| название | год | авторы | номер документа |

|---|---|---|---|

| Бульдозер | 1978 |

|

SU909030A1 |

| БУЛЬДОЗЕР С ВЫДВИЖНЫМ ОТВАЛОМ | 2011 |

|

RU2476645C1 |

| Бульдозер | 1984 |

|

SU1245661A1 |

| Бульдозер | 1980 |

|

SU1025808A1 |

| Бульдозер | 1980 |

|

SU941487A2 |

| Устройство для крепления отвала бульдозера | 1975 |

|

SU635891A3 |

| Бульдозер | 1979 |

|

SU927907A1 |

| Бульдозер | 1979 |

|

SU775243A1 |

| Сочлененный тракторный агрегат | 1982 |

|

SU1049267A1 |

| Бульдозер | 1980 |

|

SU988993A1 |

/5

i/z.2

U2

Авторы

Даты

1981-09-30—Публикация

1978-12-06—Подача