(54) УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытия | 1979 |

|

SU784937A1 |

| Установка для нанесения покрытий | 1986 |

|

SU1360810A1 |

| Установка для нанесения цинксодержащих и других материалов | 1986 |

|

SU1423180A1 |

| Установка для нанесения покрытия | 1986 |

|

SU1358997A1 |

| Установка для нанесения термопластичных материалов | 1980 |

|

SU939114A1 |

| Установка для нанесения покрытий | 1978 |

|

SU968924A2 |

| Установка для нанесения покрытий | 1979 |

|

SU835511A1 |

| Установка для нанесения покрытий | 1974 |

|

SU579034A1 |

| Установка для нанесения материалов | 1980 |

|

SU902846A1 |

| Окрасочная установка безвоздушного распыления | 1977 |

|

SU710650A1 |

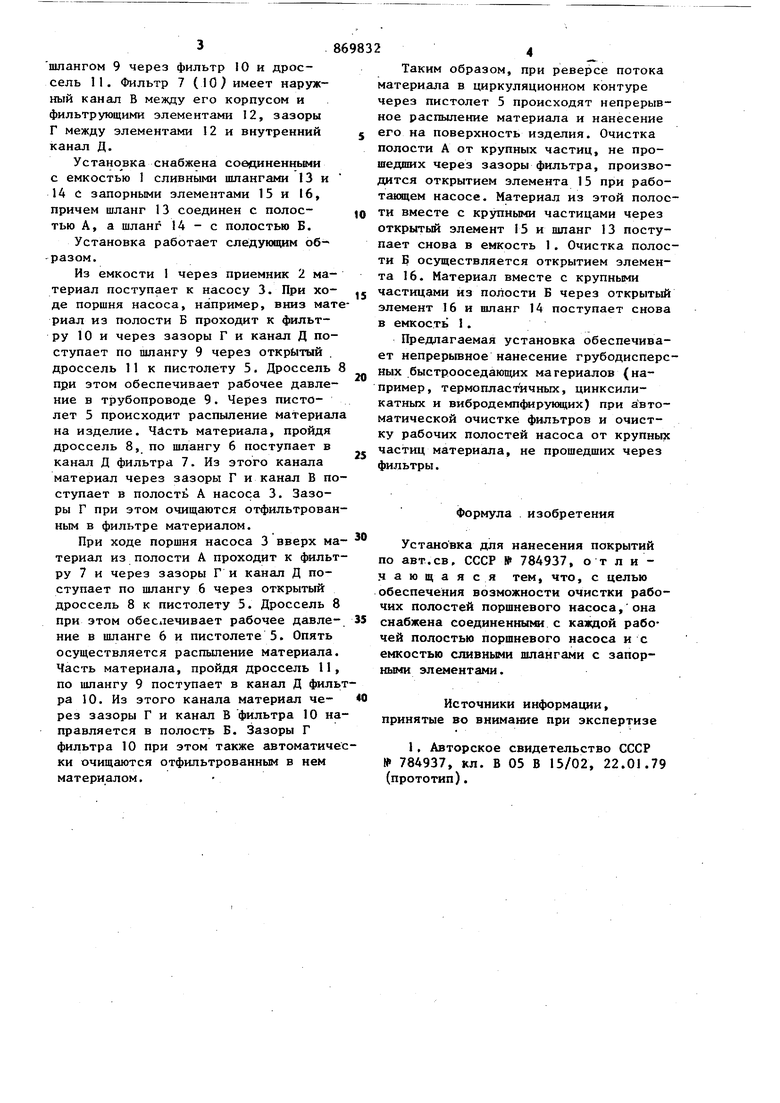

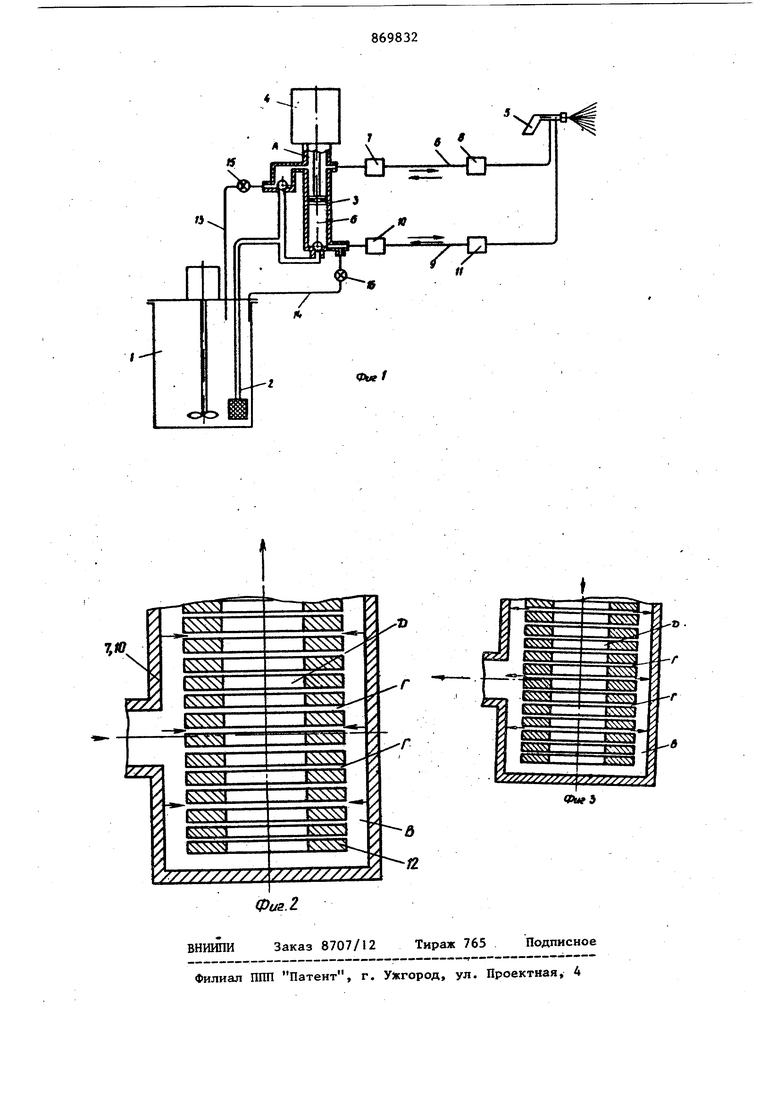

Изобретение относится к оборудованию для нанесения покрытий методом безвоздушного распыления в судостроении и других отраслях народного хозяйства и является усовершенствованием установки, описанной в авт.св. ССС № 784937. По основному авт.св. № 784937 известна установка для нанесения покрытий, содержащая емкость, пневмопривод, поршневой насос с двумя рабочими полостями, распылительный пистолет и циркуляционный контур с двумя трубопроводами, которая снабжена установ ленными на каждом трубопроводе и дросселем, причем каждьй трубопровод соединен с одной из полостей насоса l . Недостатком этой установки при нанесении жидких материалов с быстрооседающими грубодисперсными наполнителями является невозможность огист ки рабочих полостей насоса от крупных частиц наполнителей, .не прошед ших через -фильтры. Цель изобретения - обеспечение возможности очистки рабочих полостей поршневого насоса. Для достижения этой цели установка для нанесения покрытия по авт.св. СССР № 784937 снабжена соединенными с каждой рабочей полостью поршневого насоса и с емкостью сливными шлангами с запорными элементами. На фиг. 1 представлена схема установки; на фиг. 2 - схема процесса фильтрации материала в фильтре; на фиг. 3 - схема процесса очистки зазоров фильтра. Установка для нанесершя покрытия содержит емкость 1 с мешалкой, приемник 2 краски с обратными клапанами, поршневой насос 3 с пневмоприводом 4, Насос 3 имеет две рабочие полости А и Б. Полость А соединена с распылительным пистолетом 5 шлангом 6 через фильтр 7 и дроссель 8, а полость Б 8шлангом 9 через фильтр 10 и дроссель 11. Фильтр 7 (10) имеет наружный канал В между его корпусом и фильтрующими элементами 12, зазоры Г между элементами 12 и внутренний канал Д. Установка снабжена соединенными с емкостью 1 сливными шлангами 13 и 14 с запорными элементами 15 и 16, причем шланг 13 соединен с полостью А, а шланг 14 - с полостью Б. Установка работает следующим образом. Из емкости 1 через приемник 2 материал поступает к насосу 3. При ходе поршня насоса, например, вниз мат риал из полости Б проходит к фильтру 10 и через зазоры Г и канал Д поступает по шлангу 9 через открытый . дроссель 11 к пистолету 5. Дроссель при этом обеспечивает рабочее давление в трубопроводе 9. Через пистолет 5 происходит распыление материал на изделие. Чисть материала, пройдя дроссель 8, по шлангу 6 поступает в канал Д фильтра 7. Из этого канала материал через зазоры Г и канал В по ступает в полость А насоса 3. Зазоры Г при этом очищаются отфильтрован ным в фильтре материалом. При ходе поршня насоса 3 вверх ма териал из полости А проходит к фильт ру 7 и через зазоры Г и канал Д поступает по шлангу 6 через открытый дроссель 8 к пистолету 5. Дроссель 8 при этом обеспечивает рабочее давле ние в шланге 6 и пистолете 5. Опять осуществляется распыление материала Часть материала, пройдя дроссель 11 по шлангу 9 поступает в канал Д фил ра 10. Из этого канала материал через зазоры Г и канал В фильтра 10 н правляется в полость Б. Зазоры Г фильтра 10 при этом также автоматич ки очищаются отфильтрованным в нем материалом. 4 Таким образом, при реверсе потока материала в циркуляционном контуре через пистолет 5 происходят непрерывное распыление материала и нанесение его на поверхность изделия. Очистка полости А от крупных частиц, не прошедших через зазоры фильтра, производится открытием элемента 15 при работаницем насосе. Материал из этой полости вместе с крупными частицами через открытый элемент 15 и шланг 13 поступает снова в емкость 1. Очистка полости Б осуществляется открытием элемента 16. Материал вместе с крупными частицами из полости Б через открытый элемент 16 и шланг 14 поступает снова в емкость 1. Предлагаемая установка обеспечивает непрерывное нанесение грубодисперсных быстрооседающих материалов (например, термопластичных, цинксиликатных и вибродемпфирукицих) при автоматической очистке фильтров и очистку рабочих полостей насоса от крупных частиц материала, не прошедших через фильтры. Формула изобретения Установка для нанесения покрытий по авт.ев, СССР № 784937, от л и чающаяся тем, что, с целью обеспечения возможности очистки рабочих полостей поршневого насоса,она снабжена соединенными с каждой рабочей полостью поршневого насоса и с емкостью сливными шлангами с запорными элементами. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 784937, кл. В 05 В 15/02, 22.01.79 (прототип).

Авторы

Даты

1981-10-07—Публикация

1979-11-06—Подача