1

Изобретение относится к оборудованию для нанесения на поверхности термопластичных материалов безвоздушным способом распыления и может быть использовано, например, в судостроении для нанесения противообрастающих термопластичных красок на подводную часть корпуса судна, что надежно защищает ее от обрастаний и коррозии и позволяет сократить число докований в период эксплуатации судна.

Известна установка для нанесения термопластичных материалов, содержащая соединенную обогреваемым шлангом с распылительным пистолетом емкость с ротором и с мешалкой, насос с приемной полостью и фильтр 1.

Недостатками известного устройства являются образование осадков быстрооседающих пигментов и разрушение термоплас тичных красок в полостях фильтров и каналах из-за наличия застойных зон, в которых они расположены, сложность конструкции фильтрующего блока, и неудобство эксплуатации.

Цель изобретения - исключение термодеструкции материала за счет предотвращения его осаждения и повыщения удобства эксплуатации установки.

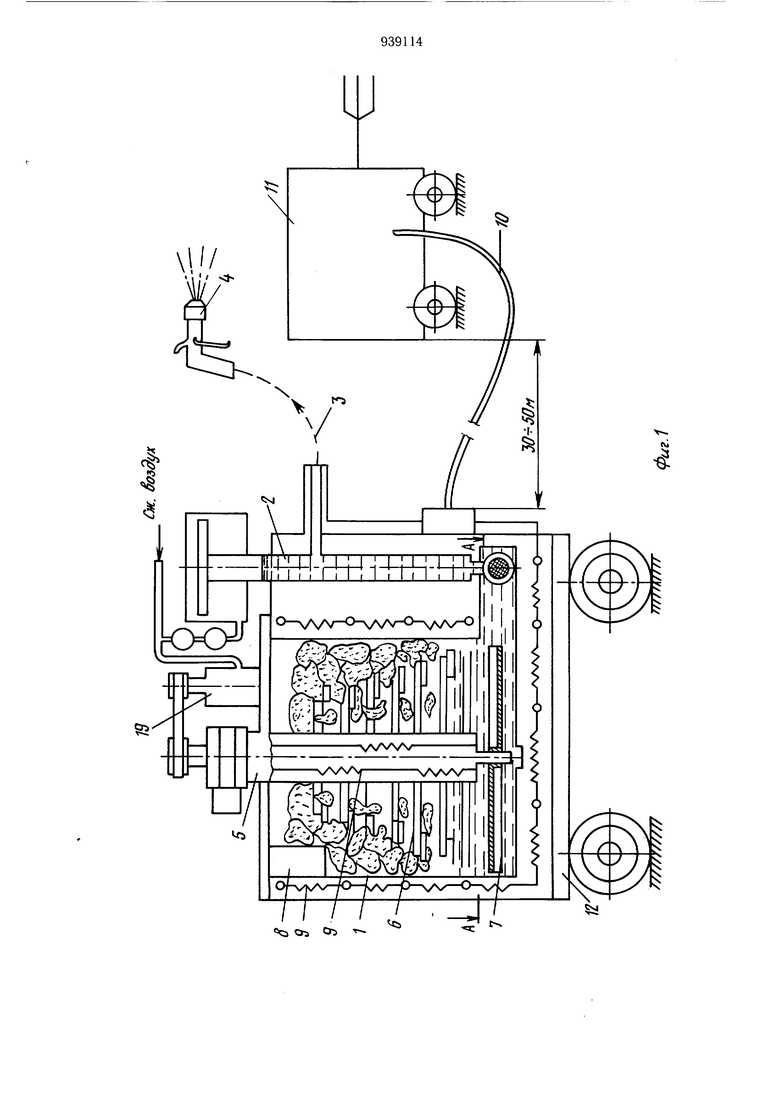

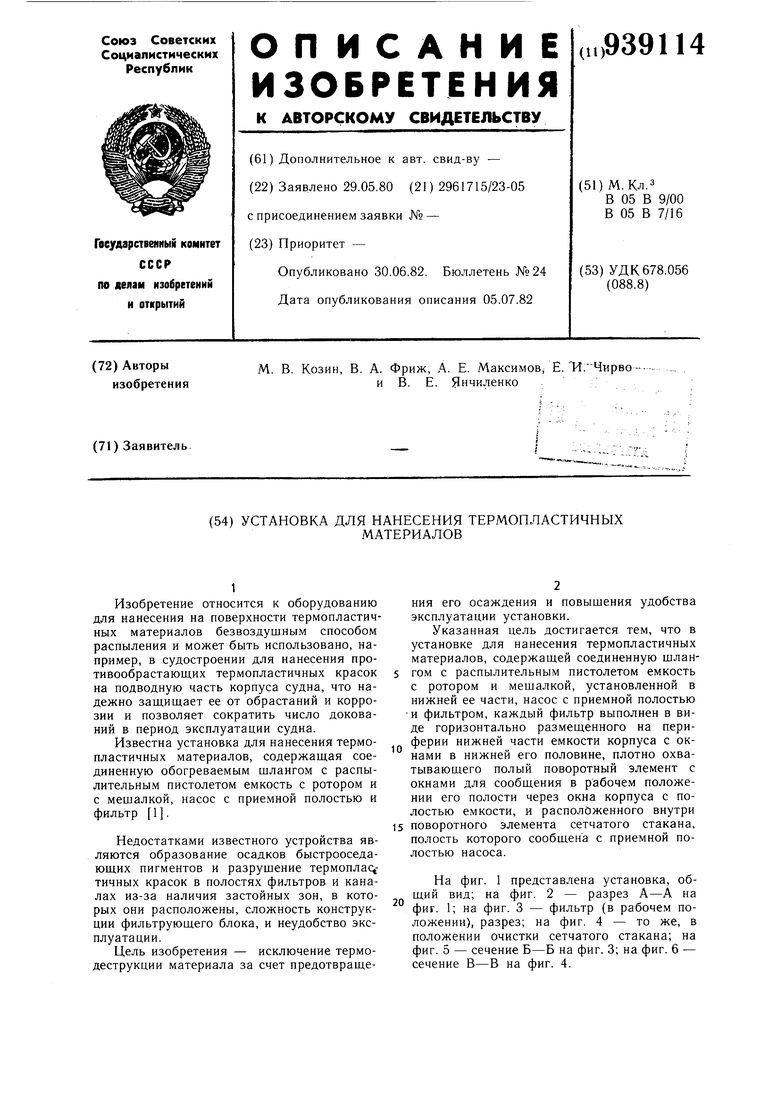

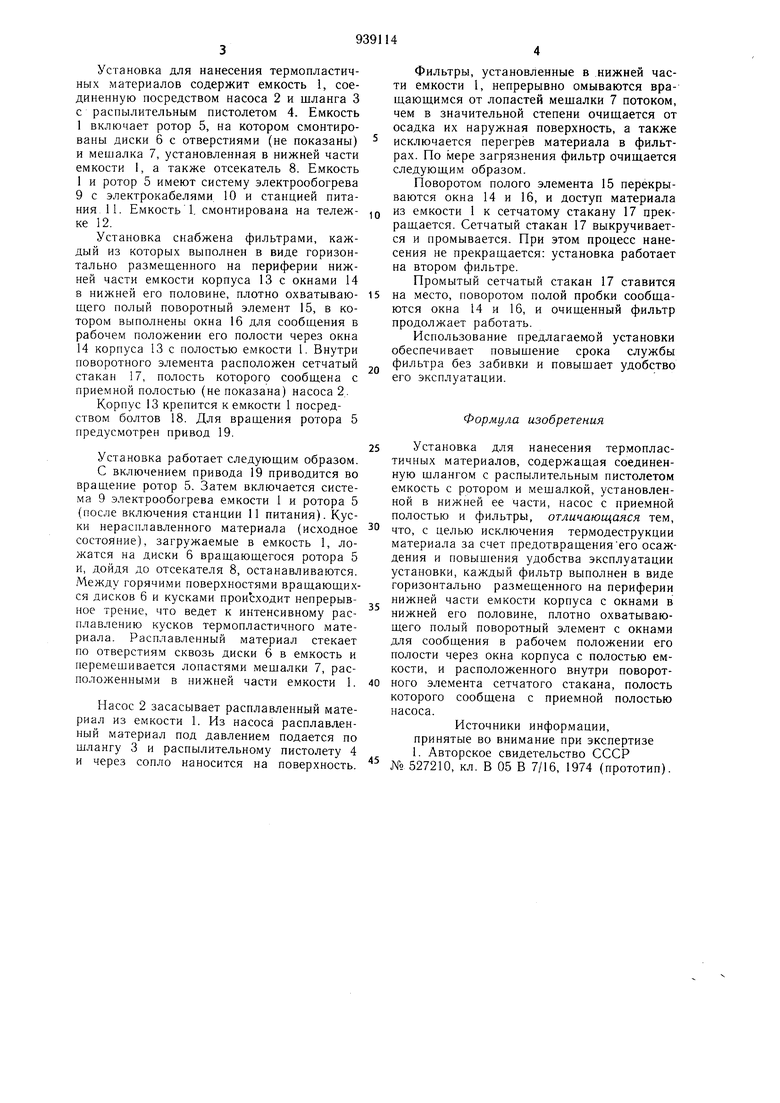

Указанная цель достигается тем, что в установке для нанесения термопластичных материалов, содержащей соединенную шлангом с распылительным пистолетом емкость с ротором и мешалкой, установленной в нижней ее части, насос с приемной полостью -и фильтром, каждый фильтр выполнен в виде горизонтально размещенного на периферии нижней части емкости корпуса с окнами в нижней его половине, плотно охватывающего полый поворотный элемент с окнами для сообщения в рабочем положении его полости через окна корпуса с полостью емкости, и расположенного внутри

15 поворотного элемента сетчатого стакана, полость которого сообщена с приемной полостью насоса.

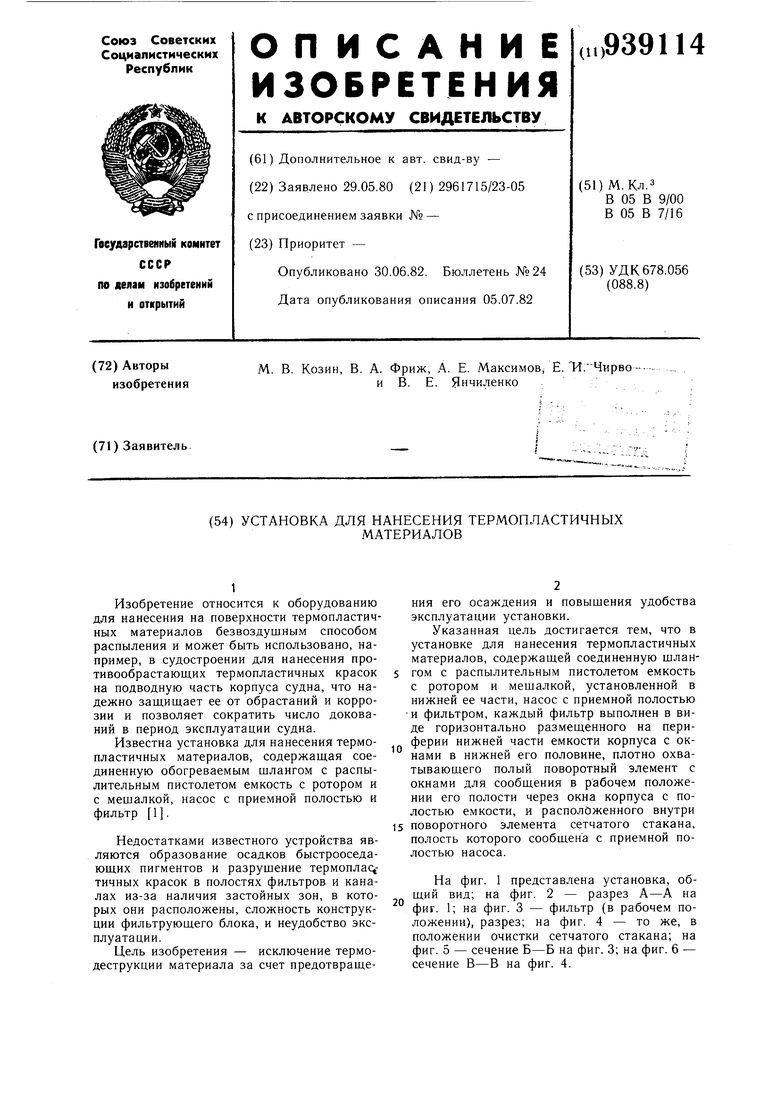

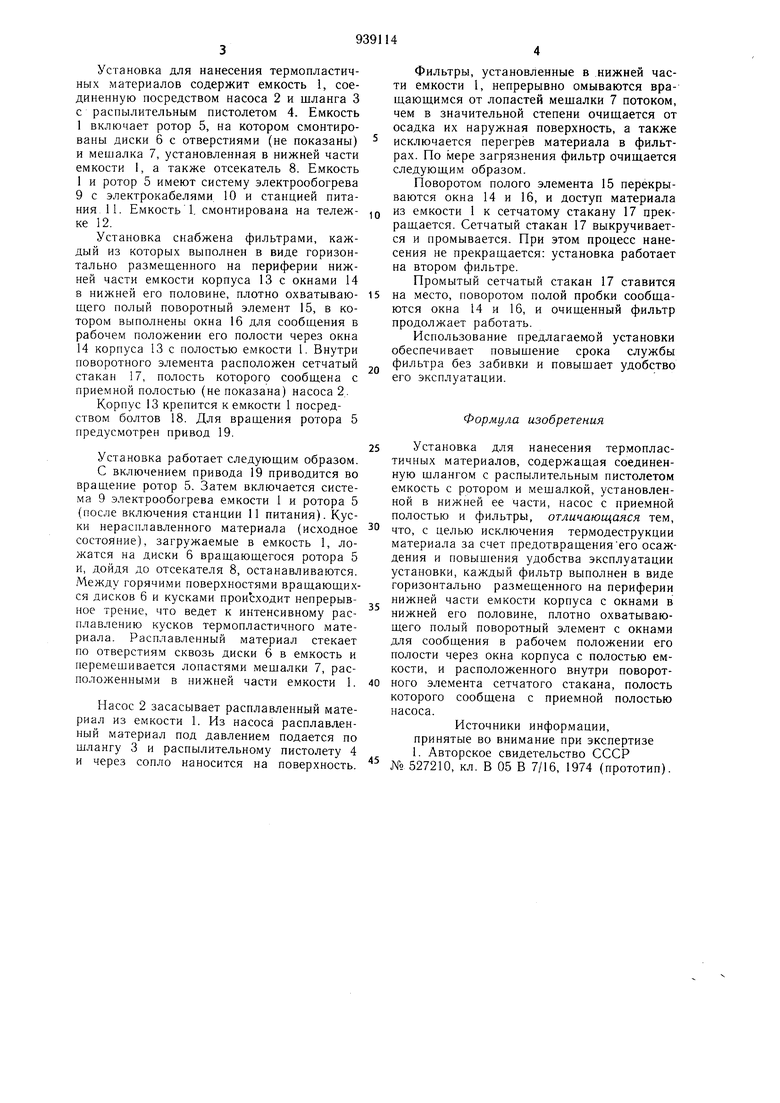

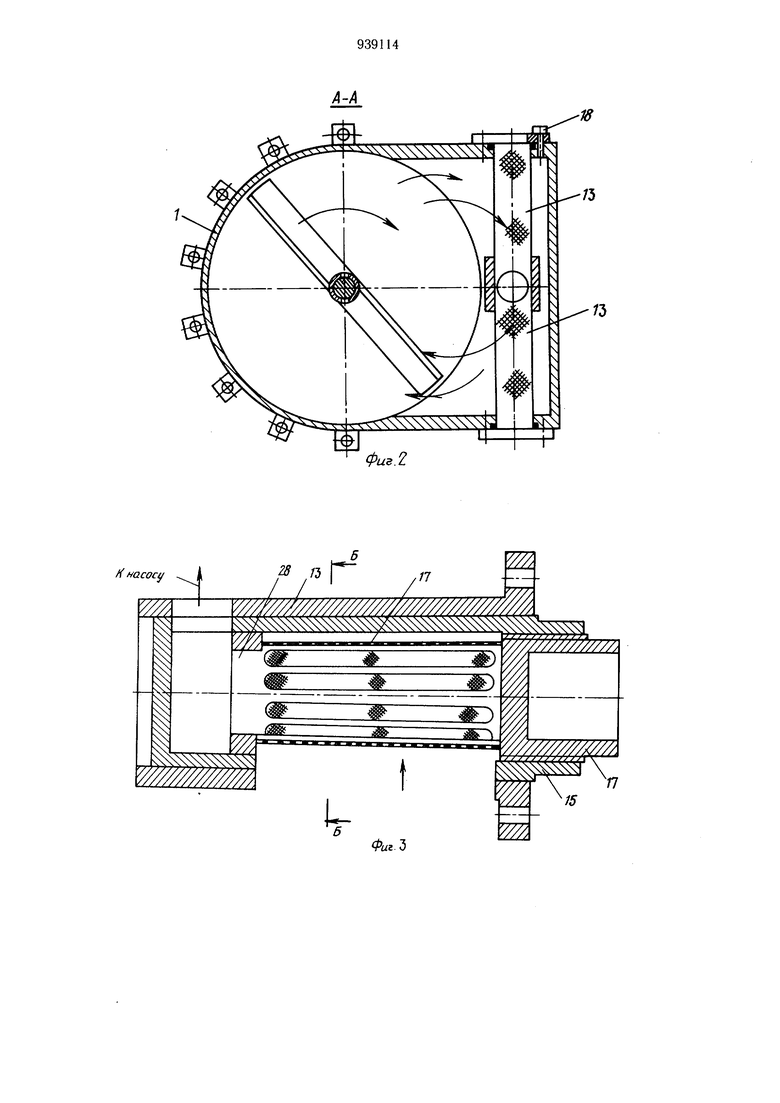

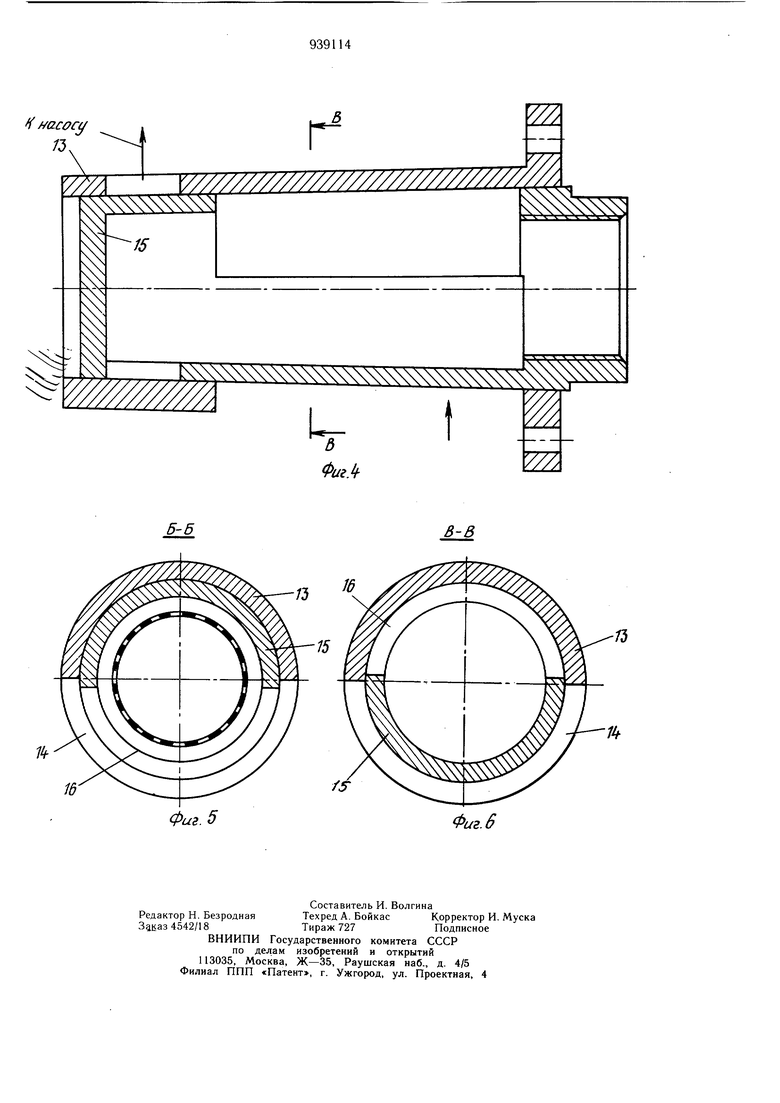

На фиг. 1 представлена установка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - фильтр (в рабочем положении), разрез; на фиг. 4 - то же, в положении очистки сетчатого стакана; на фиг. 5 - сечение Б-Б на фиг. 3; на фиг. 6 - сечение В-В на фиг. 4. Установка для нанесения термопластичных материалов содержит емкость 1, соединенную посредством насоса 2 и шланга 3 с распылительным пистолетом 4. Емкость 1 включает ротор 5, на котором смонтированы диски 6 с отверстиями (не показаны) и мешалка 7, установленная в нижней части емкости 1, а также отсекатель 8. Емкость 1 и ротор 5 имеют систему электрообогрева 9 с электрокабелями 10 и станцией питания. II. Емкость 1. смонтирована на тележке 12. Установка снабжена фильтрами, каждый из которых выполнен в виде горизонтально размещенного на периферии нижней части емкости корпуса 13 с окнами 14 в нижней его половине, плотно охватывающего полый поворотный элемент 15, в котором выполнены окна 16 для сообщения в рабочем положении его полости через окна 14 корпуса 13 с полостью емкости 1. Внутри поворотного элемента расположен сетчатый стакан 17, полость которого сообщена с приемной полостью (не показана) насоса 2. Корпус 13 крепится к емкости 1 посредством болтов 18. Для вращения ротора 5 предусмотрен привод 19. Установка работает следующим образом. С включением привода 19 приводится во вращение ротор 5. Затем включается система 9 электрообогрева емкости 1 и ротора 5 (после включения станции 11 питания). Куски нерасплавленного материала (исходное состояние), загружаемые в емкость 1, ложатся на диски 6 вращающегося ротора 5 и, дойдя до отсекателя 8, останавливаются. Между горячими поверхностями вращающихся дисков 6 и кусками происходит непрерывное трение, что ведет к интенсивному расплавлению кусков термопластичного материала. Расплавленный материал стекает по отверстиям сквозь диски 6 в емкость и перемешивается лопастями мещалки 7, расположенными в нижней части емкости 1. Насос 2 засасывает расплавленный материал из емкости 1. Из насоса расплавленный материал под давлением подается по шлангу 3 и распылительному пистолету 4 и через сопло наносится на поверхность. Фильтры, установленные в нижней части емкости 1, непрерывно омываются вращающимся от лопастей мешалки 7 потоком, чем в значительной степени очищается от осадка их наружная поверхность, а также исключается перегрев материала в фильтрах. По мере загрязнения фильтр очищается следующим образом. Поворотом полого элемента 15 перекрываются окна 14 и 16, и доступ материала из емкости 1 к сетчатому стакану 17 прекращается. Сетчатый стакан 17 выкручивается и промывается. При этом процесс нанесения не прекращается: установка работает на втором фильтре. Промытый сетчатый стакан 17 ставится на место, поворотом полой пробки сообщаются окна 14 и 16, и очищенный фильтр продолжает работать. Использование предлагаемой установки обеспечивает повышение срока службы фильтра без забивки и повыщает удобство его эксплуатации. Формула изобретения Установка для нанесения термопластичных материалов, содержащая соединенную шлангом с распылительным пистолетом емкость с ротором и мещалкой, установленной в нижней ее части, насос с приемной полостью и фильтры, отличающаяся тем, что, с целью исключения термодеструкции материала за счет предотвращенияего осаждения и повышения удобства эксплуатации установки, каждый фильтр выполнен в виде горизонтально размещенного на периферии нижней части емкости корпуса с окнами в нижней его половине, плотно охватывающего полый поворотный элемент с окнами для сообщения в рабочем положении его полости через окна корпуса с полостью емкости, и расположенного внутри поворотного элемента сетчатого стакана, полость которого сообщена с приемной полостью насоса. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 527210, кл. В 05 В 7/16, 1974 (прототип). / 4j О: О «- - :П

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения термопластичных материалов | 1980 |

|

SU1003919A2 |

| Установка для нанесения термопластичных материалов | 1974 |

|

SU527210A1 |

| Установка для нанесения термопластичных материалов | 1978 |

|

SU673321A2 |

| Установка для нанесения термопластичныхМАТЕРиАлОВ | 1979 |

|

SU835507A2 |

| Установка для нанесения термопластических материалов | 1976 |

|

SU565719A2 |

| Установка для нанесения термопластичных материалов | 1979 |

|

SU927329A1 |

| Установка для нанесения покрытий | 1980 |

|

SU910211A1 |

| Установка для нанесения термопластичных материалов | 1980 |

|

SU1002040A2 |

| Расходная емкость установки для нанесения термопластичных материалов | 1980 |

|

SU869828A1 |

| Установка для нанесения покрытий | 1979 |

|

SU835511A1 |

4

f( насосу

V///J///J////

-/7

Фиг.Ъ

Авторы

Даты

1982-06-30—Публикация

1980-05-29—Подача