(54) РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ТРУБОПРОКАТНЫХ СТАНОВ | 2008 |

|

RU2387503C1 |

| Клеть прокатного стана | 1982 |

|

SU1087220A1 |

| Рабочая клеть стана продольной прокатки | 1988 |

|

SU1687320A1 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2007 |

|

RU2338607C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ РАССТОЯНИЯ МЕЖДУ ВАЛКАМИ ПРОКАТНОГО СТАНА | 2007 |

|

RU2359766C2 |

| ЧЕТЫРЕХВАЛКОВЫЙ МНОГОКЛЕТЬЕВОЙ ПРОКАТНЫЙ СТАН | 2006 |

|

RU2352410C2 |

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2004 |

|

RU2270067C1 |

| Рабочая клеть стана поперечно-винтовой прокатки | 1976 |

|

SU617090A1 |

| Устройство для подачи проволочного электрода-инструмента | 1977 |

|

SU737185A1 |

| Прокатный стан | 1977 |

|

SU638390A1 |

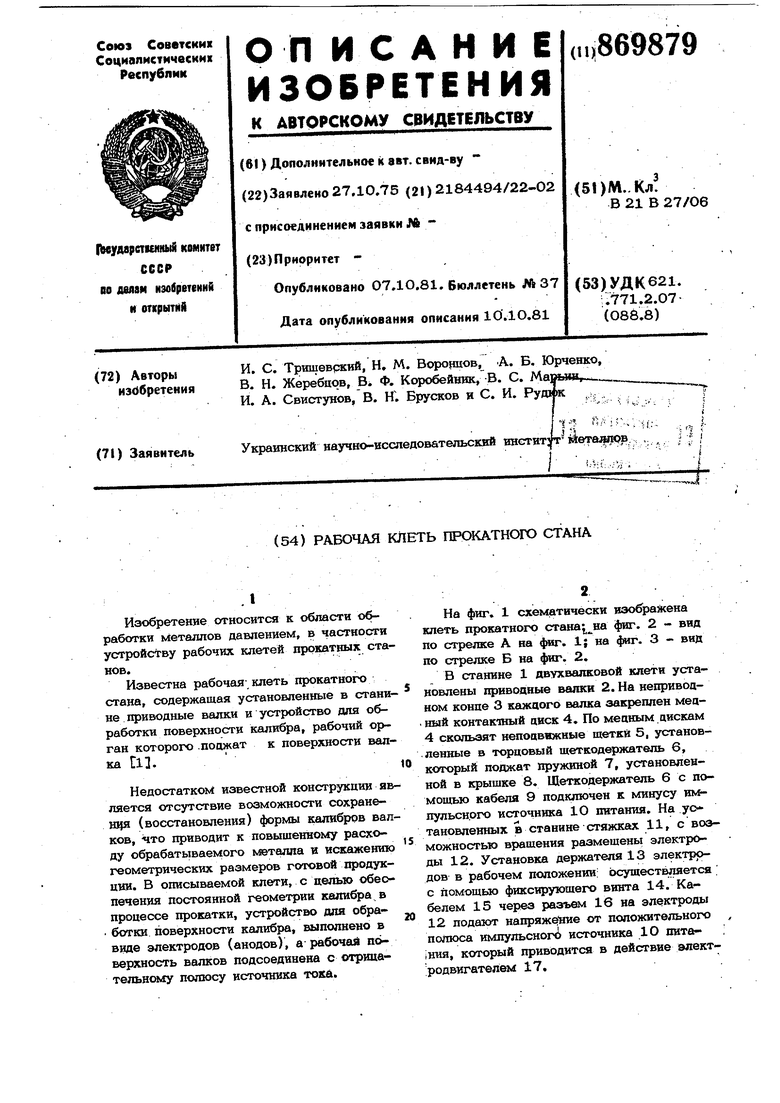

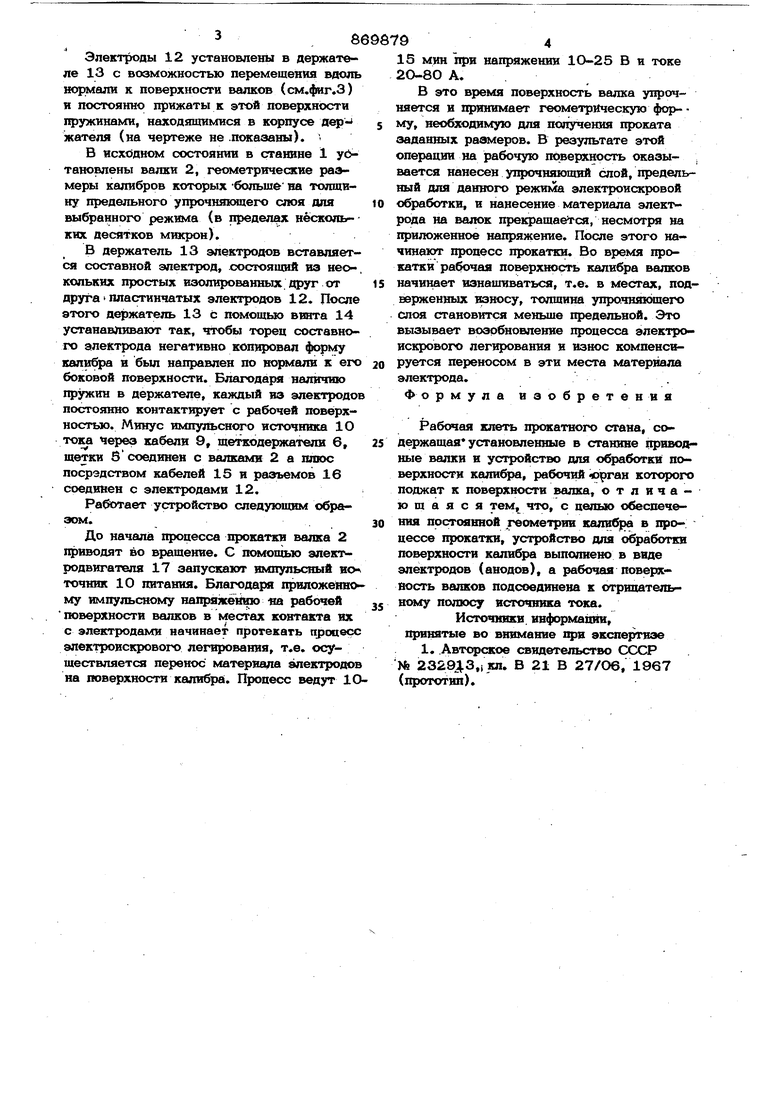

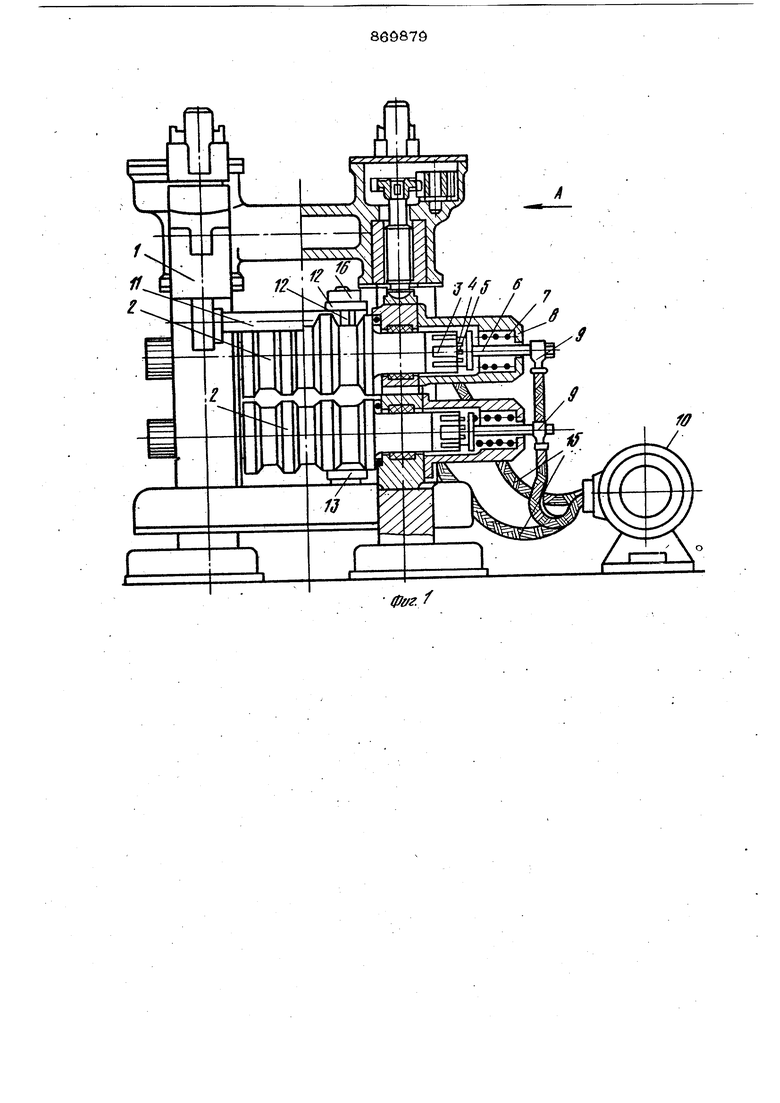

:. . 1 Изобретение относится к области обработки металлов давлением, в частности устройству рабочих клетей прокатных ста нов. Известна рабочая клеть прокатного стана, содержащая установленные в стани не приводные валки и устройство для обработки поверхности калибра, рабочий орган которого .поджат к поверхности валка Cl. Недостатком известной конструкции яв ляется отсутствие возможности сохраненця (восстановления) формы калибров вап ков, что приводит к повышенному расходу обрабатываемого металла и искажению геометрических размеров готовой щюдукции. В описываемой клети, с целью обеспечения постоянной геометрии калибра в процессе прокатки, устройство для обработки поверхности калибра, выполнено в виде электродов (анодов), а рабочай поверхность валков подсоединена с отрицательному полюсу источника токб. На фиг. 1 схематически изображена клеть прокатного стана на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 2. В станине 1 двухвалковой клети установлены приводные валки 2. На неприводном конпе 3 каждого валка закреплен медный контаконый диск 4. По медным дискам 4 скользят неподвижные щетки 5, установленные в торцовый щеткодержатель 6, который поджат пружиной 7, установленной в крышке 8. Щеткодержатель 6 с помощью кабеля 9 подключен к минусу импульсного источника 1О питания. На установленных в станине стяжках 11, с возможностью вращения размещены электроды 12. Установка держателя 13 электродов в рабочем положении: осуществляется с помощью фиксирующего винта 14. Кабелем 15 через разъем 16 на электроды 12 подают напряжение от положительного полюса импульсног источника 10 питания, который приводится в действие электродвкгател:ем 17,

Электроды 12 установлены в держателе 13 с возможностью перемещения вдоль нормали к поверхности валков (см.фиг.З) и постоянно прижаты к этой повертности пружинами, находящимися в корпусе aep-i жателя (на чертеже не .показаны).

В исхбдном состоянии в станине 1 у6тановлены валки 2, геометрические размеры калибров которых -больше на толщину предельного упрочняющего слоя для выбранного режима (в пределах нескольких десятков микрон).

В держатель 13 электродов вставляется составной электрод, .состоящий из нео кольких простых изолированных, друг от друга пластинчатых электродов 12. После этого держатель 13 с помощью винта 14 устанавливают так, чтобы торец составного электрода негативно коптфовал форму калибра и был направлен по нормали к его боковой поверхности. Благодаря наличию тфужии в держателе, каждый из электродов nocTosnrao контактирует с рабочей поверхностью. Минус импульсного источника 1О тока через кабели 9 щеткодержатели 6, щетки Sсоединен с валками 2 а плюс посрэдством кабелей 15 и разъемов 16 соединен с электродами 12.

Работает устройство следующим образом..

До начала процесса прокатки валка 2 приводят во вращение. С помопшю элект родвигателя 17 запускают импульсный ись точник 10 питания. Благодаря приложенному импульсному напряжё«1ию па рабочей поверхности валков в местах контакта их с электродами начинает протекать процесс электроискрового легирования, т.е. осуществляется перенос материала электродов на поверхности калибре. Процесс ведут 1О15 мин при напряжении 1О-25 В и токе 2О-8О А.

В это время поверхность валка улрочняется и принимает геометр1(ческую фор-

му, необходимую для проката заданных размеров. В результате этой операции на рабочую поверхность оказы- . вается нанесен упрочняющий слой, предельный для данного режима электроискровой

обработки, и нанесение материала электрода на валок прекращается, несмотря на приложенное напряжение. После этого на- чинакуг процесс прокатки. Во время прокатки рабочая поверхность калибра валков

начинает изнЕшгаваться, т.е. в местах, подверженных износу, толщина упрочняющего слоя становится меныие предельной. Это вызывает возобновление процесса электроискрового легирования и износ компенсируется переносом в эти места материала электрода. Формула изобретения

Рабочая клеть прокатного стана, содержащая установленные в станине приводные валки и устройство для обработки поверхности калибра, рабочий «срган которого поджат к поверхности валка, отличающаяся тем, что, с целью обеспечеиия постоянной геометрии калибра в процессе прокатки, устройство для Й5работки поверхности калибрш выполнено в виде электродов (анодов), а рабочая поверхность валков подсоединена к отрицательному полюсу источника тока.

Источники, информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-07—Публикация

1975-10-27—Подача