(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки плоских деталей | 1982 |

|

SU1041195A2 |

| Устройство для штамповки деталей из листового материала В.И.Васильева | 1989 |

|

SU1660805A1 |

| Устройство для изготовления диафрагмы галетного элемента | 1976 |

|

SU574792A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Устройство для подачи ленточного материала в зону обработки | 1983 |

|

SU1110526A1 |

| Упор к вырубному штампу | 1977 |

|

SU716677A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ | 2006 |

|

RU2322321C2 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Устройство для обработки полосового и ленточного материала | 1987 |

|

SU1473884A1 |

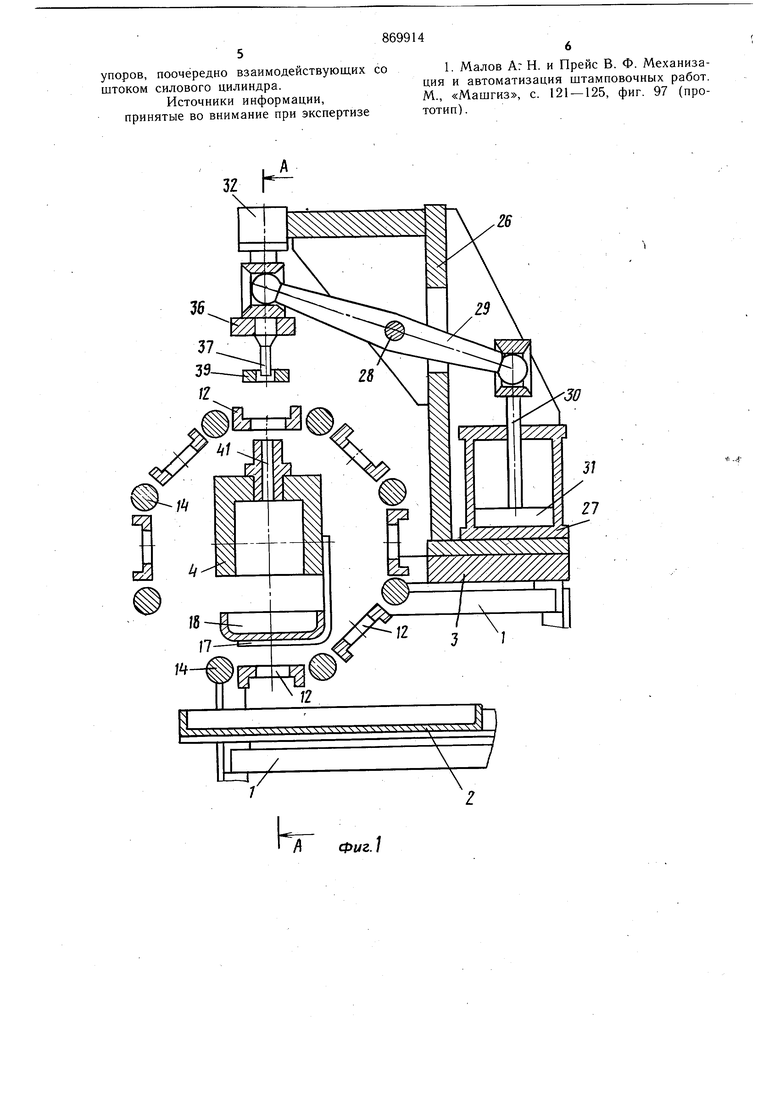

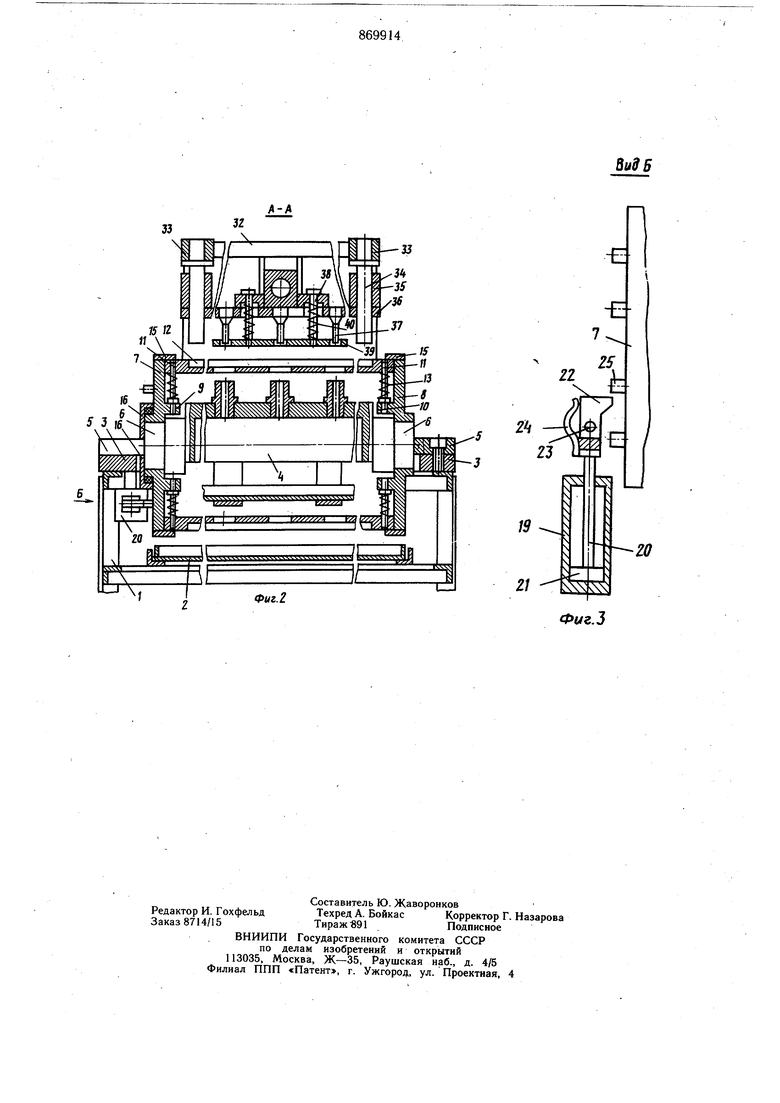

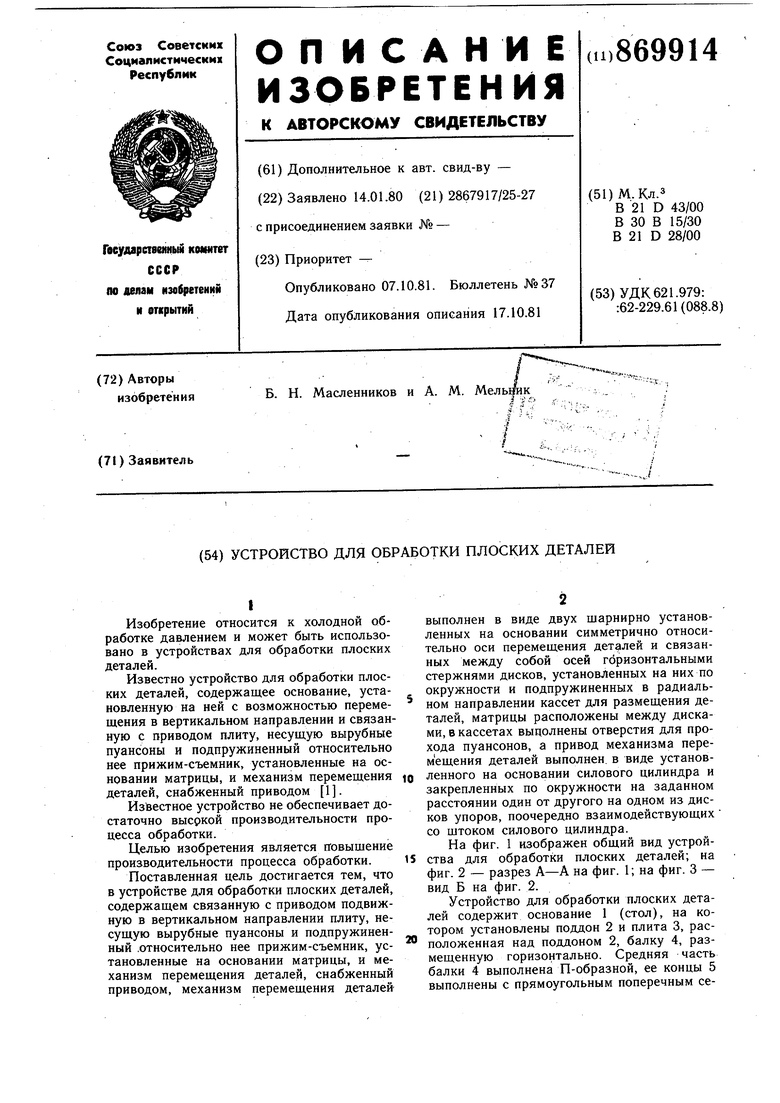

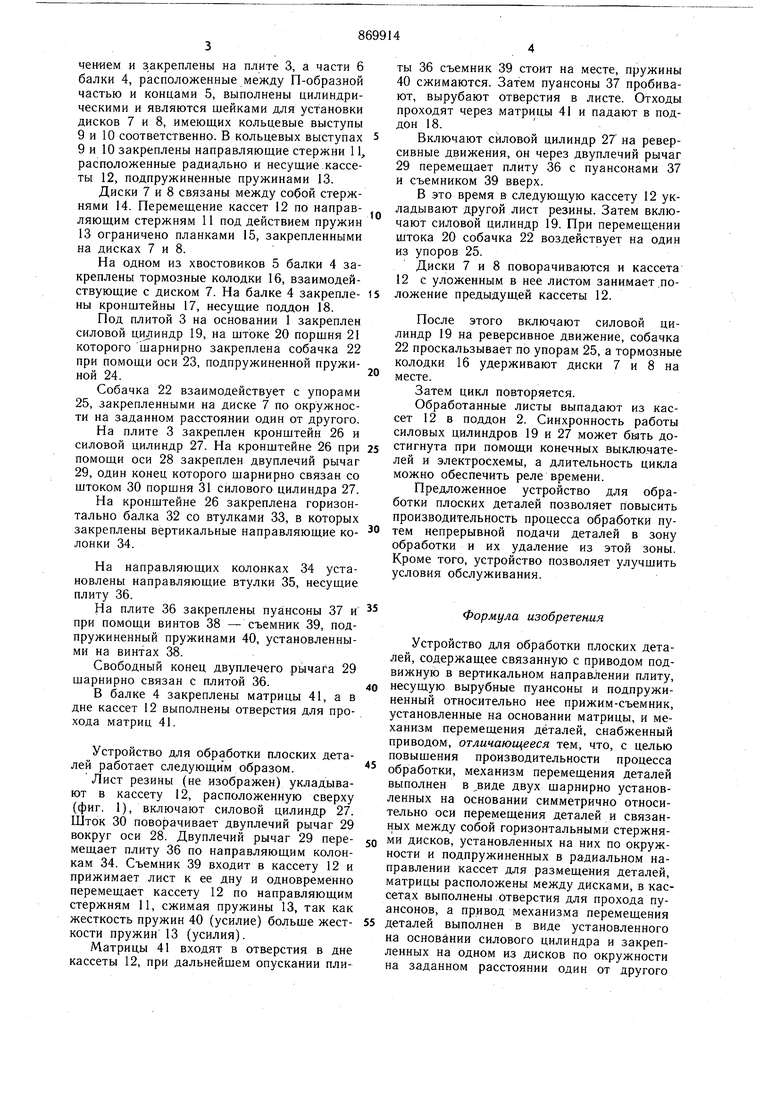

Изобретение относится к холодной обработке давлением и может быть использовано в устройствах для обработки плоских деталей. Известно устройство для обработки плоских деталей, содержащее основание, установленную на ней с возможностью перемещения в вертикальном направлении и связанную с приводом плиту, несущую вырубные пуансоны и подпружиненный относительно нее прижим-съемник, установленные на основании матрицы, и мехаиизм перемещения деталей, снабженный приводом 1. Известное устройство не обеспечивает достаточно высркой производительности процесса обработки. Целью изобретения является повыщение производительности процесса обработки. Поставленная цель достигается тем, что в устройстве для обработки плоских деталей, содержащем связанную с приводом подвижную в вертикальном направлении плиту, несущую вырубные пуансоны и подпружиненный .относительно нее прижим-съемник, установленные на основании матрицы, и механизм перемещения деталей, снабженный приводом, механизм перемещения деталей выполнен в виде двух щарнирно установленных на основании симметрично относительно оси перемещения деталей и связанных между собой осей горизонтальными стержнями дисков, установленных на них по окружности и подпружиненных в радиальном направлении кассет для размещения деталей, матрицы расположены между дисками, в кассетах выполнены отверстия для прохода пуансонов, а привод механизма перемещения деталей выполнен, в виде установленного на основании силового цилиндра и закрепленных по окружности на заданном расстоянии один от другого на одном из дисков упоров, поочередно взаимодействующих со щтоком силового цилиндра. На фиг. 1 изображен общий вид устройства для обработки плоских деталей; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2. Устройство для обработки плоских деталей содержит основание 1 (стол), на котором установлены поддон 2 и плита 3, расположенная над поддоном 2, балку 4, размещенную горизонтально. Средняя часть балки 4 выполнена П-образной, ее концы 5 выполнены с прямоугольным поперечным сечен-ием и закреплены на плите 3, а части 6 балки 4, расположенные между П-образной частью и концами 5, выполнены цилиндрическими и являются шейками для установки дисков 7 и 8, имеющих кольцевые выступы 9 и 10 соответственно. В кольцевых выступах 9 и 10 закреплены направляющие стержни 11, расположенные радиально и несущие кассеты 12, подпружиненные пружинами 13. Диски 7 и 8 связаны между собой стержнями 14. Перемещение кассет 12 по направляющим стержням 11 под действием пружин 13 ограничено планками 15, закрепленными на дисках 7 и 8. На одном из хвостовиков 5 балки 4 закреплены тормозные колодки 16, взаимодействующие с диском 7. На балке 4 закреплены кронщтейны 17, несущие поддон 18. Под плитой 3 на основании 1 закреплен силовой цилиндр 19, на щтоке 20 порщня 21 которого щарнирно закреплена собачка 22 при помощи оси 23, подпружиненной пружиной 24. Собачка 22 взаимодействует с упорами 25, закрепленными на диске 7 по окружности на заданном расстоянии один от другого. На плите 3 закреплен кронштейн 26 и силовой цилиндр 27. На кронштейне 26 при помощи оси 28 закреплен двуплечий рычаг 29, один конец которого шарнирно связан со штоком 30 поршня 31 силового цилиндра 27. На кронштейне 26 закреплена горизонтально балка 32 со втулками 33, в которых закреплены вертикальные направляющие колонки 34. На направляющих колонках 34 установлены направляющие втулки 35, несущие плиту 36. На плите 36 закреплены пуансоны 37 и при помощи винтов 38 - съемник 39, подпружиненный пружинами 40, установленными на винтах 38. Свободный конец двуплечего рычага 29 шарнирно связан с плитой 36. В балке 4 закреплены матрицы 41, а в дне кассет 12 выполнены отверстия для прохода матриц 41. Устройство для обработки плоских деталей работает следующим образом. Лист резины (не изображен) укладывают в кассету 12, расположенную сверху (фиг. 1), включают силовой цилиндр 27. Шток 30 поворачивает двуплечий рычаг 29 вокруг оси 28. Двуплечий рычаг 29 перемещает плиту 36 по направляющим колонкам 34. Съемник 39 входит в кассету 12 и прижимает лист к ее дну и одновременно перемещает кассету 12 по направляющим стержням 11, сжимая пружины 13, так как жесткость пружин 40 (усилие) больще жесткости пружин 13 (усилия). Матрицы 41 входят в отверстия в дне кассеты 12, при дальнейшем опускании плиты 36 съемник 39 стоит на месте, пружины 40 сжимаются. Затем пуансоны 37 пробивают, вырубают отверстия в листе. Отходы проходят через матрицы 41 и падают в поддон 18. Включают силовой цилиндр 27 на реверсивные движения, он через двуплечий рычаг 29 перемещает плиту 36 с пуансонами 37 и съемником 39 вверх. В это время в следующую кассету 12 укладывают другой лист резины. Затем включают силовой цилиндр 19. При перемещении штока 20 собачка 22 воздействует на один из упоров 25. Диски 7 и 8 поворачиваются и кассета 12 с уложенным в нее листом занимает,положение предыдущей кассеты 12. После этого включают силовой цилиндр 19 на реверсивное движение, собачка 22 проскальзывает по упорам 25, а тормозные колодки 16 удерживают диски 7 и 8 на месте. Затем цикл повторяется. Обработанные листы выпадают из кассет 12 в поддон 2. Синхронность работы силовых цилиндров 19 и 27 может быть достигнута при помощи конечных выключателей и электросхемы, а длительность цикла можно обеспечить реле времени. Предложенное устройство для обработки плоских деталей позволяет повысить производительность процесса обработки путем непрерывной подачи деталей в зону обработки и их удаление из этой зоны. Кроме того, устройство позволяет улучшить условия обслуживания. Формула изобретения Устройство для обработки плоских деталей, содержащее связанную с приводом подвижную в вертикальном направлении плиту, несущую вырубные пуансоны и подпружиненный относительно нее прижим-съемник, установленные на основании матрицы, и механизм перемещения деталей, снабженный приводом, отличающееся тем, что, с целью повыщения производительности процесса обработки, механизм перемещения деталей выполнен в ,виде двух щарнирно установленных на основании симметрично относительно оси перемещения деталей и связанных между собой горизонтальными стержнями дисков, установленных на них по окружности и подпружиненных в радиальном направлении кассет для размещения деталей, матрицы расположены между дисками, в кассетах выполнены отверстия для прохода пуансонов, а привод механизма перемещения деталей выполнен в виде установленного на основании силового цилиндра и закрепленных на одном из дисков по окружности на заданном расстоянии один от другого

упоров, поочередно взаимодействующих со штоком силового цилиндра.

Источники информации, принятые во внимание при экспертизе

L

32 Г

12

26

JO

31

Фиг.

А-А

33

35

Фиг.З

Авторы

Даты

1981-10-07—Публикация

1980-01-14—Подача